2. 中国石油长庆油田分公司长庆实业集团有限公司

2. Changqing Industrial Group Co., Ltd., PetroChina Changqing Oilfield Company

0 引言

点蚀穿孔破坏是海底管道(以下简称海管)常见的破坏形式[1]。夹具维修方法既可以用于海管的临时维修,也可以用于永久性维修,但该方法所涉及的设备以及相关配套技术均被美国和英国等国外公司垄断[2]。

水下维修夹具由2个半状卡瓦组成,根据其与海管连接方式的不同,水下夹具可以分为焊接式和螺栓连接式,螺栓连接式夹具应用更普遍[3]。螺栓连接式夹具在维修泄漏海管的过程中,通过主螺栓组与海管固定,可以转移海管的轴向载荷,但是不能应用于破坏大和屈曲大的海管。

当夹具施加的压力过大时,会导致海管发生压溃(坍塌)而失效,这是维修作业时必须要考虑的关键技术问题。点蚀穿孔缺陷以及夹具尺寸对夹具维修方法的适用性评价都会产生影响。考虑到不同外径海管对应的维修夹具规格不同,特定义一个无因次量B/D(简称长径比),其中B是夹具两端环形锥锁之间的距离,D是海管公称外径。笔者将研究由于B的不同(B/D随着B的改变而改变)而导致海管点蚀穿孔缺陷处首先达到屈服极限时的情况。因此,需要研究长径比B/D与海管抗夹具压溃性能之间的关系。

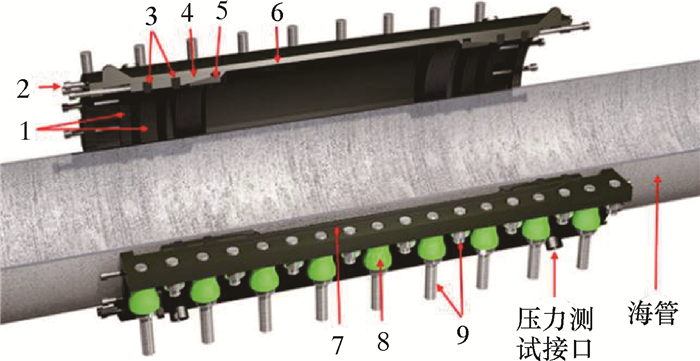

1 夹具维修作业工艺流程根据海管泄漏程度的不同,STATS GROUP公司研究了4种类型的水下维修夹具[4]。笔者仅研究适用于腐蚀穿孔泄漏海管维修的结构型夹具(以下简称夹具),如图 1所示。这种夹具采用螺栓连接固定到泄漏海管上,能提供压力容器式的周向支撑到待维修海管上,夹具内部的环形锥锁提供轴向约束。使用夹具进行维修作业时,两端的环形锥锁要对称于泄漏点位置,环形锥锁能将海管的全部轴向载荷转移到夹具本体上,有利于夹具承受和转移管道的分载荷。

|

| 图 1 结构型夹具 Fig.1 Structural repair clamp 1—环形套筒;2—周向螺栓组;3—周向密封条;4—锥锁驱动环;5—环形锥锁;6—夹具主体;7—轴向密封条;8—螺栓垫片;9—轴向螺栓组。 |

螺栓连接式夹具维修作业工艺流程如下。

(1) 夹具的下放安装。用专用下放安装机具将夹具下放至海管泄漏点处,使漏点处于夹具的中间位置且远离夹具轴向螺栓组连接端面。

(2) 轴向密封与固定。拧紧轴向前、后两侧的螺栓组,使夹具与海管实现轴向密封以及轴向固定。

(3) 周向密封与固定。拧紧两侧的周向螺栓组,两侧的双密封条装置在周向螺栓组的轴向运动下,驱动套筒使周向双密封条产生径向运动,形成周向密封。与此同时,两侧的环形锥锁夹持海管外壁,对海管产生周向约束,实现夹具与海管之间的周向固定。

(4) 密封压力测试。当夹具本体按上述步骤安装到泄漏点处的海管上后,需要对安装后的夹具整体进行密封压力测试,以检测夹具是否满足海管正常运行时的密封压力要求。

2 有限元分析 2.1 有限元模型建立T.HE等[5]利用有限元分析方法对厚壁管道压溃时的外部压力进行了预测,并指出研究海管的压溃能力时,需考虑海管椭圆度的影响。以API Spec 5L规范中钢级X42海管为例建立有限元仿真模型。其参数如下:公称外径219.1 mm,模型长度615 mm,壁厚10.31 mm,椭圆度0.5%,屈服极限290 MPa,弹性模量203 GPa,泊松比0.3。

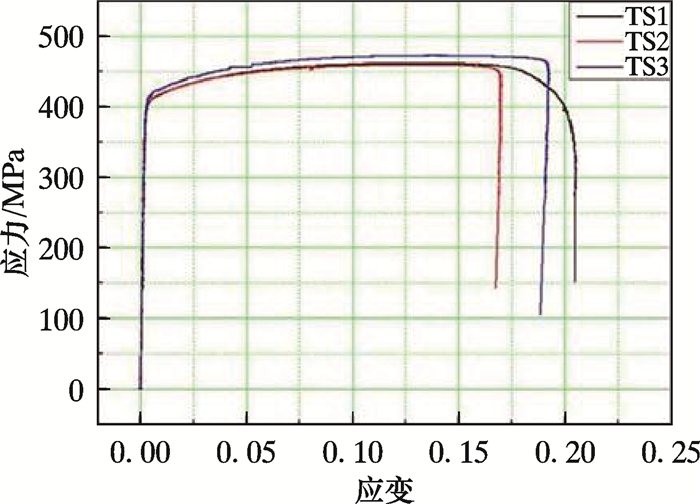

利用ABAQUS进行弹塑性分析时,因塑性问题呈非线性,要定义塑性材料真实的应力应变关系,X42钢真实的应力与塑性应变关系曲线[6]见图 2。

|

| 图 2 X42钢真实应力-应变曲线 Fig.2 True stress-strain curve of the X42 steel |

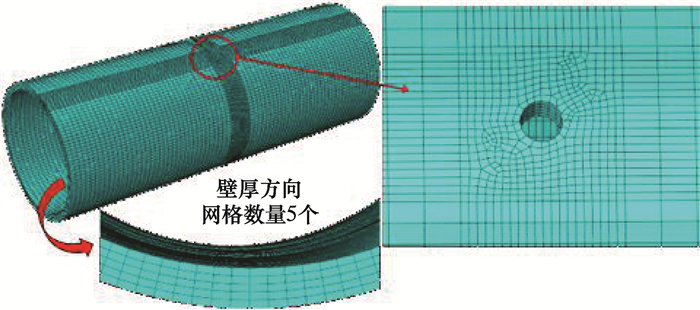

有限元仿真的边界条件是将海管的两端固定约束。划分网格时,点蚀穿孔缺陷处存在应力集中现象,在单纯地研究线弹性应力集中问题时,选择C3D20R单元会得到较高的分析精度。但是笔者研究的是弹塑性问题,若仍然选择C3D20R单元,则三维实体单元会产生体积自锁问题[7],因此选择C3D8R单元,单元形状为六面体,可以提高弹塑性分析的计算精度;而且笔者主要关注点是压溃失效压力与长径比B/D之间关系的变化趋势,并不是某个具体的数值,所以C3D8R单元类型适合于文中的研究内容。

为了提高分析计算精度,划分网格时将点蚀穿孔缺陷区域的网格局部细化。图 3是当腐蚀穿孔直径d=10 mm、B/D=17.34%时的有限元模型。

|

| 图 3 有限元模型(B=38 mm) Fig.3 Finite element model (B=38 mm) |

2.2 模拟结果分析

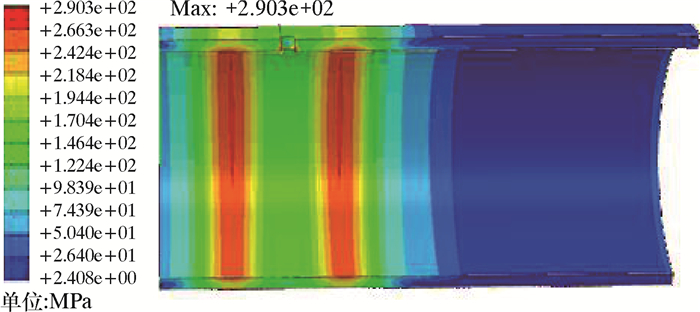

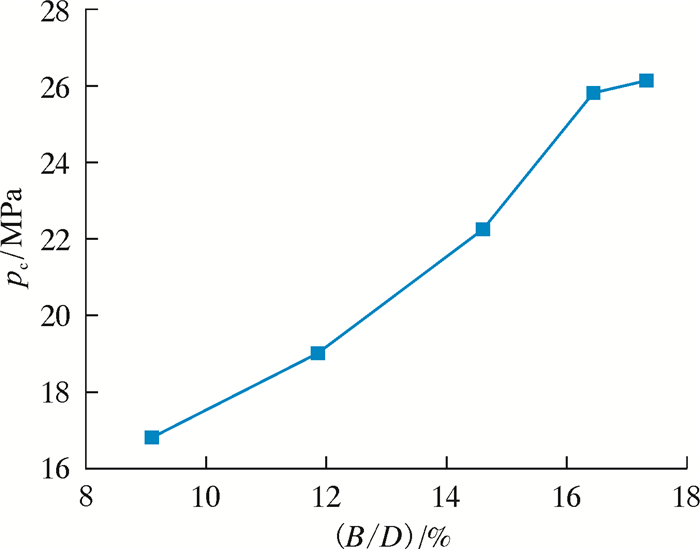

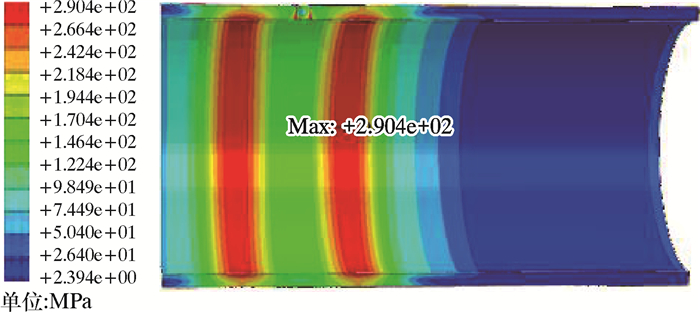

在海管停输情况下,分别计算了B/D=9.13%、11.87%、14.61%、16.43%和17.34%时的情况。图 4是B/D=17.34%时的Mises应力云图。从图可以看出,最先达到海管屈服极限的位置是点蚀穿孔缺陷处,最大Mises应力位于点蚀穿孔缺陷上,当其超过海管的屈服极限时,可以认为海管发生压溃失效的风险增大,此时对应一个夹具夹持压力pc。长径比B/D与夹具夹持压力pc之间的关系见图 5。

|

| 图 4 Mises应力云图(B/D=17.34%、pi=0 MPa) Fig.4 Mises stress cloud (B/D=17.34%, pi=0 MPa) |

|

| 图 5 B/D与pc关系曲线 Fig.5 Relation of B/D and pc |

从图 5可以看出,夹具夹持压力pc随B/D值的增大而增大,近似呈线性递增趋势,由此也说明,使用维修夹具对海管进行维修时,维修夹具环形锥锁的位置越靠近点蚀穿孔缺陷处,海管抗夹具压溃能力越弱。

当B=40 mm(即B/D=18.26%)时,Mises最大应力位置不在点蚀穿孔缺陷处,而是位于环形锥锁的夹持区域,锥锁夹持区域绝大部分的海管都发生了屈服失效,如图 6红色区域所示,此时夹具施加到海管外壁上的压力是28.5 MPa。因此,为了防止点蚀穿孔缺陷处的海管发生压溃失效,要求长径比B/D > 18.26%,夹具夹持压力小于28.5 MPa。

|

| 图 6 Mises应力云图(B/D=18.26%、pi=0 MPa) Fig.6 Mises stress cloud (B/D=18.26%, pi = 0 MPa) |

2.3 不停输情况下的有限元数值模拟结果分析

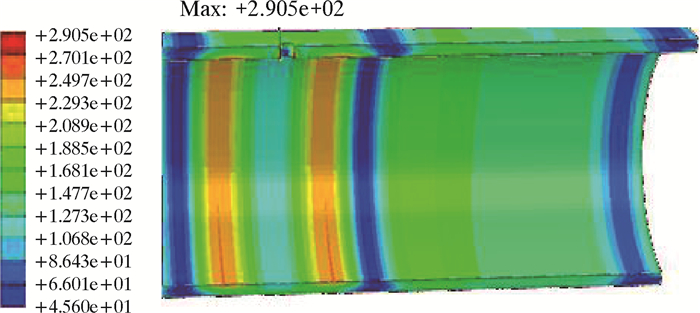

不停输情况下使用夹具对漏点进行维修作业,海管还要承受内压作用。2个环形锥锁的密封圈之间形成带压封闭腔,腔内的部分海管外壁理论上还要承受与海管内压大小相等的压力。图 7是B/D=17.34%、pi=16 MPa时的Mises应力云图。

|

| 图 7 Mises应力云图(B/D=17.34%、pi=16 MPa) Fig.7 Mises stress cloud (B/D=17.34%, pi=16 MPa) |

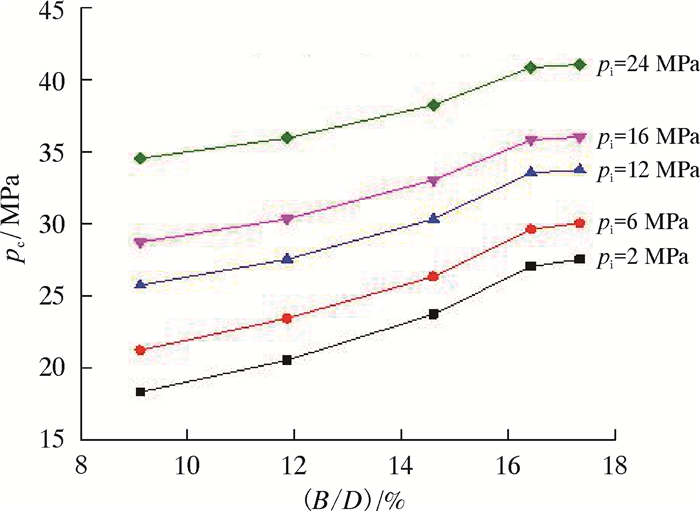

不同内压(pi)下,长径比B/D与夹具夹持压力pc之间的关系见图 8。从图可以看出,在同一内压下,夹具夹持压力pc随着B/D值的增大而增大;在同一长径比B/D下,随着海管内压的增大,海管抗夹具压溃能力越强。

|

| 图 8 不停输情况下B/D与pc关系曲线 Fig.8 Relation of B/D and pc without stopping transportation |

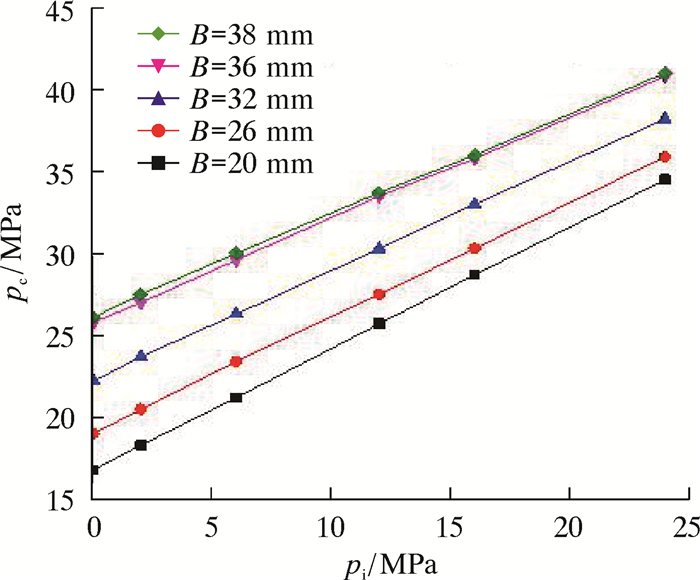

内压pi与夹具夹持压力pc之间的关系见图 9。从图可见,内压越大,海管抗夹具压溃能力越强;在同一内压下,长径比B/D值越大,点蚀穿孔缺陷处的海管抗夹具压溃能力越强。

|

| 图 9 内压与夹具夹持压力关系曲线 Fig.9 Relation of internal pressure and clamping force of clamp |

3 停输与不停输工况对比

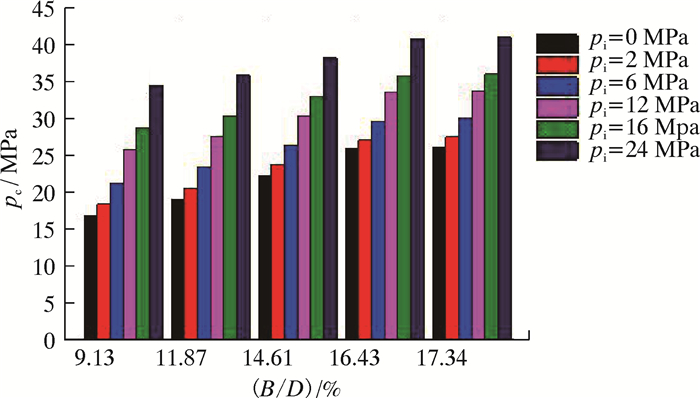

停输情况下海管的抗夹具压溃能力比不停输情况下的抗夹具压溃能力弱。有限元仿真软件ABAQUS的研究结果也证明了这一点,其计算结果如图 10所示。停输情况即pi=0 MPa,见图中黑色条形。

|

| 图 10 有限元计算结果 Fig.10 Finite element calculation results |

从图 10可知,长径比B/D分别为9.13%、11.87%、14.61%、16.43%和17.34%时,不停输情况下海管的抗夹具压溃能力比停输情况下海管抗夹具压溃能力平均增强52.9%、44.8%、36.5%、29.2%和28.9%。

4 结论(1) 停输情况下,海管点蚀穿孔缺陷处抗夹具压溃能力随着长径比B/D值的增大而增大,维修夹具的环形锥锁越靠近点蚀穿孔缺陷处,海管抗夹具压溃能力越弱。

(2) 同一内压下的海管,夹具夹持压力pc随着长径比B/D值的增大而增大;同一B/D值下,在满足海管抗内压要求的前提下,随着海管内压的增大,海管抗夹具压溃能力越强。

(3) 停输情况下的海管抗夹具压溃能力比不停输情况下的海管抗夹具压溃能力弱。因此,采用夹具维修方法对海管进行维修作业时,从抗外压压溃角度来看,可以在不停输情况下进行,这样可减小因停产带来的经济损失。

| [1] | 王红红. 海底管道失效风险定性分析[J]. 中国造船, 2014, 55(增刊2): 414–419. |

| [2] | 张仕民, 梅旭涛, 王国超, 等. 油气管道维抢修方法及技术进展[J]. 油气储运, 2014, 33(11): 1180–1186. |

| [3] | 赵兵杰, 朱宏武, 唐德渝, 等. 海底油气管道夹具维修技术[J]. 海洋工程, 2013(3): 95–100. |

| [4] | STATS GROUP. Resources, brochures & data sheets[EB/OL].[2017-01-05].http://www.statsgroup.com/resources/brochures-data-sheets.php. |

| [5] | HE T, DUAN M L, AN C. Prediction of the collapse pressure for thick-walled pipes under external pressure[J]. Applied Ocean Research, 2014, 47(9): 199–203. |

| [6] | HONG S W, KOO J M, CHANG S S, et al. Fatigue life prediction for an API 5L X42 natural gas pipeline[J]. Engineering Failure Analysis, 2015, 56: 396–402. DOI: 10.1016/j.engfailanal.2014.12.016 |

| [7] | 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006: 170-171. |