0 引言

胜利油田多薄层稠油油藏探明可动用储量达4 300多万t。该类油藏具有油稠、层多、层间跨度大、非均质性强和渗透率较低等特点,防砂工艺实施难度大,高压挤压充填效果不理想[1-4]。前期采用笼统压裂防砂施工,即将多个油层处于1个压力系统下1次压裂防砂,与高压充填防砂相比具有更大的排量、更高的施工压力及更大的处理半径,其增油效果相对较好[1-3]。但由于层间差异大,笼统压裂防砂会导致各小层改造不均,甚至有小层无法动用,影响了压裂防砂效果[5-7];同时,由于油层跨度大、层多,施工过程中各小层开缝,易出现压力突变现象,严重时会导致压裂防砂失败,施工风险高[8-13]。鉴于此,笔者研制了拖动式分层压裂防砂管柱。利用该管柱可以实现1趟管柱完成2层以上的压裂防砂施工,同时具备不动管柱快速反洗井等功能,确保施工安全可靠。通过1趟管柱分层压裂防砂技术来提高储层渗透性、增强各小层导流能力,不仅实现了多薄层稠油油藏的有效动用,而且降低了单井作业成本,具有很好的经济效益和社会效益。

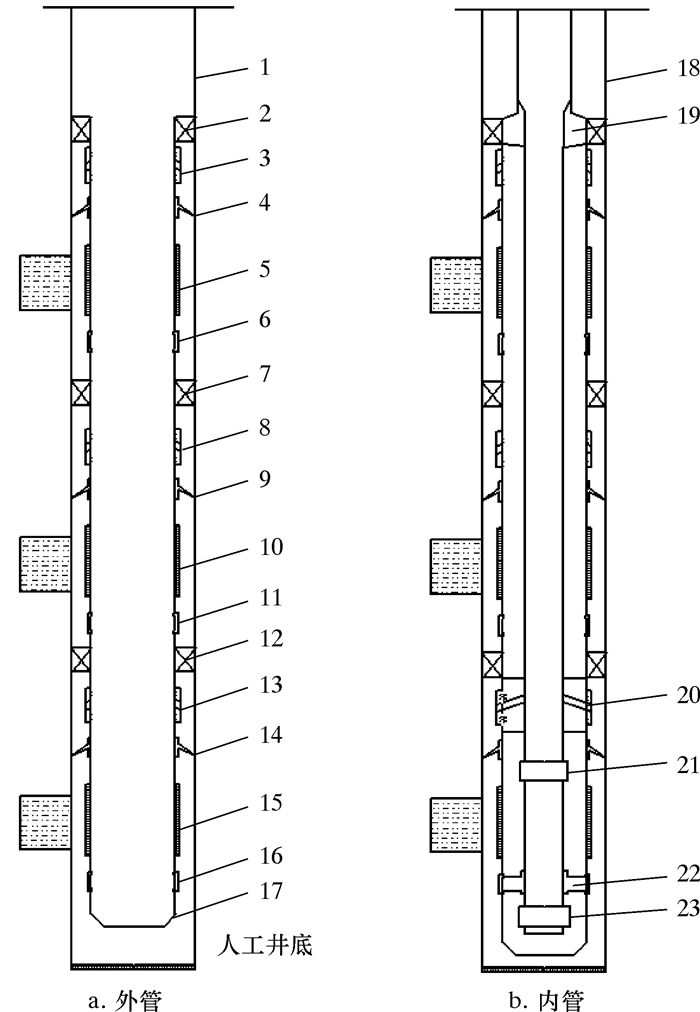

1 拖动式分层压裂防砂工艺管柱 1.1 管柱结构拖动式分层压裂防砂工艺管柱包括防砂外管和工艺内管2层管柱。防砂外管安装在套管内的油层井段,工艺内管安装在防砂外管内,在顶部封隔器上端通过丢手工具把防砂外管和工艺内管连接在一起,如图 1所示(以2层为例)。防砂外管自上而下连接顶部封隔器、上层外充填工具、单向密封工具、防砂管1、定位外接头1、分层封隔器1、中层外充填工具、单向密封工具、防砂管2、定位外接头2、分层封隔器2、下层外充填工具、单向密封工具、防砂管3、定位外接头3、丝堵;防砂内管自上而下连接丢手工具、内充填工具、滑套开关、内定位工具和压裂充填转换工具。

|

图 1

拖动式分层压裂防砂工艺管柱结构

Fig.1

Structure of the drag-type multistage fracturing sand control string

1—ϕ177.8 mm(7in)套管;2—悬挂封隔器;3—上层外充填工具;4—单向密封工具;5—防砂管1;6—定位外接头1;7—分层封隔器1;8—中层外充填工具;9—单向密封工具;10—防砂管2;11—定位外接头2;12—分层封隔器2;13—下层外充填工具;14—单向密封工具;15—防砂管3;16—定位外接头3;17—丝堵;18—ϕ73.0 mm(  in)油管;19—丢手工具;20—内充填工具;21—滑套开关;22—内定位工具;23—充填转换工具。 in)油管;19—丢手工具;20—内充填工具;21—滑套开关;22—内定位工具;23—充填转换工具。

|

1.2 工作原理

以施工2层为例,介绍拖动式分层压裂防砂工艺管柱工作原理。首先将该管柱组合用措施油管下入油井设计位置,通过向油管灌水加压,坐封顶部封隔器,坐封完成后进行顶部封隔器验封,确保该工艺管柱的悬挂及密封性能。验封方式为向套管和油管之间的环空加液压,压力稳定在8 MPa,3 min不刺不漏为合格,然后进行下一步施工,坐封合格后继续升压打开内充填通道,然后采用旋转油管方式,通过丢手工具实现丢手。丢手结束后,上提内充填管柱至分层封隔器位置,继续向油管内加液压,完成后下放内充填工具至外充填工具定位装置处,加压20~30 kN打开外充填口, 完成下层压裂防砂充填。

连接好地面管线,整体试压合格后进行该层的压裂充填施工。正转管柱打开压裂充填转换装置的循环通道,进行循环充填,实施过程中如果出现突然砂堵或者需要反循环洗井时,在不动管柱的情况下即可实现快速反循环洗井施工,确保施工安全。完成该层施工后即可上提内管柱至上层外充填工具位置,加压20~30 kN打开外充填口, 完成上层压裂防砂充填,进行上层的压裂循环充填防砂施工。上提内管柱过程中,滑套开关关闭下部的压裂充填外工具的充填口。待所有层施工结束后,起出内充填管柱即可进行下泵施工,无需再进行冲砂洗井施工。

1.3 主要技术指标适用套管ϕ177.8 mm,分层数≥3层,夹层长度≥10 m,施工排量1.5~5.0 m3/min,最大砂比80%,封隔器层间工作压差35 MPa,工作温度≤350 ℃。

1.4 技术特点(1) 管柱具有反洗装置及充填转换装置,且在压裂防砂施工时处于关闭状态,保证了压裂防砂施工时套管不承受高压,保护了套管。

(2) 具有不动管柱反洗井及单向密封功能,防止了洗井时由于地层压裂充填砂的返吐,保证了充填密实性效果。

(3) 防砂外管柱配备多级安全装置,便于后期打捞作业。

2 关键机构设计 2.1 分层封隔系统分层封隔系统是分层封隔充填管柱的主体部分,具有层间封隔、油套环空密封以及防砂管柱的丢手等功能。

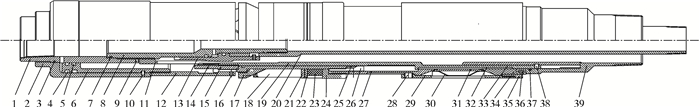

2.1.1 顶部封隔器顶部封隔器主要由坐封装置、密封装置、锁紧装置、悬挂装置和丢手装置等组成,其结构见图 2。

|

| 图 2 顶部封隔器结构示意图 Fig.2 Structural schematic of the top packer 1—上接头;2—外缸套;3、4、5、7、37—密封圈;6—活塞;8—丢手短节;9—止退销钉;10—坐封销钉;11—倒扣内接头;12—推压短节;13—丢手滑套;14—倒扣外接头;15—衬管;16—丢手销钉;17—胶筒上压帽;18—密封胶筒;19—外中心管;20—内中心管;21—挡环Ⅰ;22—挡环Ⅱ;23—补偿胶筒;24—胶筒下压帽;25—锁环;26—锁套;27—上锥体;28—防旋销钉;29—卡瓦套;30—弹簧片;31—平键;32—卡瓦;33—解封短节;34—下锥体;35—卡瓦下压帽;36—止退销钉;38—解封销钉;39—下接头。 |

其工作原理如下。

(1) 顶部封隔器下到设计位置后,从井口的油管加液压,液压经油管传到封隔器,当压力达到8~10 MPa时,坐封剪钉被剪断,坐封活塞下移,推动衬管、胶筒、挡环及胶筒下压帽、锁环、上锥体下行,待压力达到12 MPa左右,稳压5 min,卡瓦卡牢,锁环自锁,胶筒密封油套环形空间。泄压后由于锁紧装置的锁紧作用,卡瓦仍处于扩张状态,胶筒也处于密封状态。

(2) 验封坐封完成后泄压,缓慢下放管柱,悬重下降显示10~20 kN后,将管柱上提到原坐封位置,从油套环空加压8 MPa,15 min后压降在0.5 MPa以内,说明胶筒密封完好。

(3) 倒扣丢手。正转油管柱30~50圈实现丢手。

(4) 解封。下工具打捞工具内管,剪断解封销钉解封,提出封隔器及其携带的管柱。如遇封隔器下面的管柱被卡,可加力上提,剪断悬挂销钉,封隔器可安全起出。

顶部封隔器主要技术参数:坐封压力6~10 MPa,启动压力6~8 MPa,总长1 180 mm,刚体最大外径152 mm,留井通径86 mm,适用套管内径153.8~166.1 mm,工作温度≤300 ℃,解封力50 kN,丢手倒扣30~50圈,丢手液压14~16 MPa,工作压差≤35 MPa,悬挂能力≤700 kN,上端连接螺纹

分层封隔器主要由定位指示装置、坐封装置、密封装置、锁紧装置和解封装置等组成,其结构见图 3,工作原理如下。

|

| 图 3 分层封隔器结构示意图 Fig.3 Structural schematic of the layer sealing packer 1—上接头;2—指示环;3—坐封接头;4—锁紧套;5—上中心管;6—坐封液缸;7—胶筒;8—解封支撑套;9—下接头。 |

(1) 分层管柱内、外部分分开,上提内管柱,使得内充填总成定位在分层封隔器坐封位置,将内充填总成上的充填口与分层封隔器坐封孔准确相对,从油管内正加压10、18 MPa,分层封隔器上的坐封液缸下行,压缩胶筒,同时锁紧套锁紧,胶筒处在膨胀密封状态。

(2) 解封下工具打捞上中心管后,上提一定拉力,正转管柱10~20圈,解封支撑套与胶筒相互脱离,上提管柱,胶筒在拉力作用下回收到原状态,实现解封,起出井下打捞管柱。

分层封隔器主要技术参数:坐封压力20~22 MPa,工作压差≤35 MPa,刚体最大外径152 mm,适用套管内径153.8~166.1 mm,工作温度≤300 ℃,启动压力8~10 MPa,总长1 010 mm,最小通径86 mm,上端连接螺纹

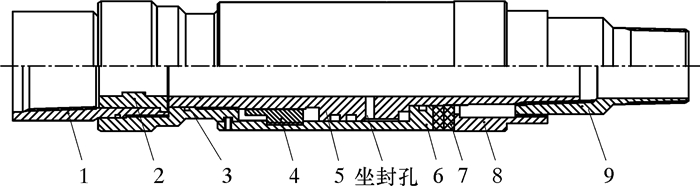

高压外充填压裂防砂工具与外管柱相连,每层1套,施工后留在井中,施工时与液流转换装置相对应,实现压裂防砂与环空充填通道连通。该工具主要由定位指示装置和充填口开启关闭装置2大部分组成(见图 4)。

|

| 图 4 高压外充填压裂防砂工具结构示意图 Fig.4 Structural schematic of the high pressure external packing fracturing sand control tool 1—接箍;2—上接头;3—弹簧;4—内滑套;5—连接套;6—定位指示器;7—下接头。 |

工作原理:分层压裂防砂管柱下入设计位置坐封丢手后,上提内管柱,当液流转换内充填工具到达高压外充填压裂防砂工具定位指示器时,再上提管柱20~30 kN,同时充填口开启关闭装置中内滑套开启,液流转换内充填工具上的充填口与高压外充填压裂防砂工具上的外充填口相对应,进行地层压裂和环空充填施工;施工完毕后,液流转换内充填工具上的充填口离开高压外充填压裂防砂工具定位指示器,此时开启关闭装置中内滑套自行关闭并密封。

技术特点:① 封隔器与定位指示装置配套使用并自成一体,确保内、外充填口的准确对应以及地面指示明确;② 开启和关闭装置在组装时施加了预应力,确保了外充填口开启的灵活性。

主要技术参数:工具总长1 155 mm,最小通径86 mm,定位指示(下行)6~8 kN,定位指示(上行)60~80 kN,刚体最大外径145 mm,密封压力≤35 MPa,上端、下端连接螺纹均为4 in TBG。

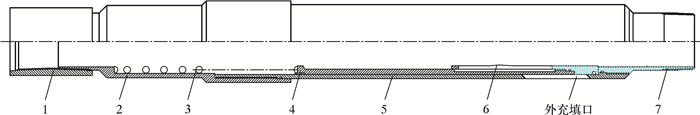

2.2.2 液流转换内充填工具液流转换内充填工具与内管相连,是内管柱的一个重要组成部分,施工过程中随着管柱的调节与外管柱上的定位指示装置一起完成管柱的定位,实现中间封隔器的坐封以及与外充填压裂防砂工具对应,完成各层的压裂防砂施工。

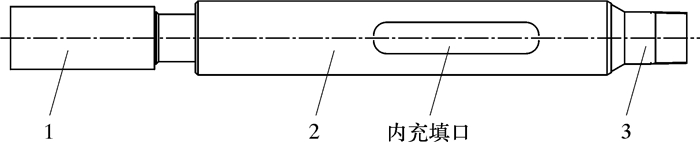

液流转换内充填工具主要由充填口开启装置和夹壁转换装置2大部分组成(见图 5)。

|

| 图 5 液流转换内充填工具示意图 Fig.5 Schematic diagram of flow conversion inner packing tool 1—定位指示接头;2—外密封管;3—下接头。 |

工作原理:通过液流转换内充填工具中外密封管与定位指示接头实现管柱定位;施工时,外来流体通过内中心管流入,经内充填口流出,循环的返出液经内中心管与外密封管形成的夹壁腔返出,经油套环空流到地面;内充填口被外密封管与外管柱上的复合密封结构密封隔离,使得外来流体只能从内充填口经过外挤充填工具上外充填口流入地层或筛套环空,实现地层挤压或环空充填。

主要技术参数:工具总长500 mm,充填口开启压力18~20 MPa,定位指示(下行)6~8 kN,定位指示(上行)60~80 kN,刚体最大外径86 mm,密封压力≤35 MPa,上端、下端连接螺纹均为

将拖动式分层压裂防砂管柱在胜利油田桩西、滨南及孤东等采油厂进行了12口井的现场应用。试验井施工排量2~3 m3/min,施工泵压20~35 MPa,裂缝平均宽度5~15 mm,裂缝长度50~100 m,施工结束时裂缝平均铺砂浓度5~30 kg/m2。试验结果表明:该管柱一次性实施成功率100%,所有施工井目前仍正常生产,最长连续生产时间930 d;经过分层压裂防砂施工后,日产液量增幅在2倍以上。该管柱较好地解决了多薄层稠油油藏采用笼统防砂开采效果不理想的难题,实现了多薄层稠油油藏油井精细开发,充分发挥了各小层的产能,实现了投入低成本、产能最大化的经济开采模式。

4 结论(1) 拖动式分层压裂防砂管柱实现了一趟管柱、多层、高效分层压裂充填防砂施工,解决了多薄层稠油油藏层多、层薄、物性差异大,笼统压裂防砂改造不均匀以及施工风险高等难题,也为后期实施分层注汽和均衡动用提供了技术支撑。

(2) 该管柱1趟管柱分层压裂防砂能力2层以上,层间封隔压力35 MPa以上,工作排量5 m3/min,耐温350 ℃。

(3) 该管柱现场应用12口井,成功率100%,经过分层防砂后,各井均取得了预期增产防砂的综合效果。

| [1] | 何生厚, 张琪. 油气井防砂理论及其应用[M]. 北京: 中国石化出版社, 2003. |

| [2] | 许吉瑞, 吴学安, 张洪良, 等. 疏松砂岩气藏的开发工艺技术[J]. 青海石油, 2008, 26(2): 21–25. |

| [3] | 潘迪超, 何牛仔, 张广辉. 高压充填防砂工艺在孤东油田的应用[J]. 石油机械, 2002, 30(7): 59–62. |

| [4] | 孙磉礅. 胜利油田防砂技术新进展[J]. 油气田地面工程, 2015, 34(1): 7–8. |

| [5] | 王晓宇. 国外压裂装备与技术新进展[J]. 石油机械, 2016, 44(11): 72–78. |

| [6] | 秦玉英. 不动管柱分层压裂工艺技术在大牛地气田的研究与应用[J]. 油气井测试, 2008, 17(1): 53–55. |

| [7] | 张伟, 张华丽, 李升芳, 等. 机械分层压裂工艺技术在江苏油田的研究和应用[J]. 钻采工艺, 2008, 31(2): 48–50. |

| [8] | 刘北羿. 压裂防砂技术进展及存在问题[J]. 油气地质与采收率, 2008, 15(4): 105–107. |

| [9] | 智勤功, 谢金川, 吴琼, 等. 疏松砂岩油藏压裂防砂一体化技术[J]. 石油钻采工艺, 2007, 29(2): 57–60. |

| [10] | 高雪峰, 陈刚, 吴琼, 等. YC-152压裂防砂一体化工具的研制[J]. 石油机械, 2008, 36(7): 40–42. |

| [11] | 卢宗平. 压裂防砂在埕岛油田的应用[J]. 海洋石油, 2006, 26(4): 47–51. |

| [12] | 逄还斌. 压裂防砂技术的研究与应用[J]. 辽宁化工, 2012, 41(10): 1018–1020. DOI: 10.3969/j.issn.1004-0935.2012.10.010 |

| [13] | 程心平, 郑金中, 杨万有, 等. 简易防砂坐封验封一趟管柱工艺研究及试验[J]. 石油机械, 2013, 41(10): 86–89. DOI: 10.3969/j.issn.1001-4578.2013.10.023 |