0 引言

空心抽油杆作为特种抽油杆的一种,除了具有将抽油机的动力传递给抽油泵的基本功能之外,其密闭的内孔可以形成工艺通道。随着我国边际油田规模性的开发,可通过该通道向井内注入热蒸汽、热水或热油、降粘剂和防腐剂,进而降低开采难度,增加分层开采层数[1-2]。空心抽油杆应用工艺的不断扩展,促使其制造技术持续发展。目前,空心抽油杆有2种制造技术:一种是以摩擦焊接为关键技术的摩擦焊接式空心抽油杆;另一种是以锻造成形为关键技术的镦锻式空心抽油杆。在多年的生产实践和现场应用过程中,摩擦焊接式空心抽油杆暴露出以下缺陷:① 普遍存在热处理工艺难度大,焊缝热影响区难以消除的问题;② 焊缝部位的热处理缺陷导致其频繁发生断脱事故,严重影响了油田开发。通过对空心抽油杆制造工艺及配套装备的研究发现,采用整体锻造生产工艺,可以从根本上解决摩擦焊接空心抽油杆存在的问题,并且能使抽油杆的质量得到很大提升[3]。

1 生产线工艺流程设计根据SY/T 5550—2012《空心抽油杆》标准,镦锻式空心抽油杆结构如图 1所示。镦锻式空心抽油杆材料为20CrMo和35CrMo,在热模锻工艺成形之后进行热处理,然后再进行螺纹加工。

|

| 图 1 镦锻式空心抽油杆结构示意图 Fig.1 Structural schematic of upset type hollow sucker rod 1—抽油杆接箍;2—抽油杆杆体。 |

1.1 产品结构形式选择

J型镦锻式空心抽油杆锻造成型难度较小,Z型空心抽油杆由于直连接箍锻造,成型困难,锻造难度较大。但Z型空心抽油杆在使用过程中由于每根抽油杆都减少了螺纹连接,增大了杆柱在井下的可靠性。同时,由于减少了单独接箍,减少了加工工序,在一定程度上降低了生产成本。综合考虑,生产线产品结构形式采用Z型镦锻式空心抽油杆。

1.2 生产工艺流程设计原材料入厂检验→无损检测→端部中频加热→模锻成形→整体淬火→整体回火→整体热校直→外/内螺纹加工→打标→试压→涂漆打包。

该工艺流程的特点是:① 采用模锻成形,克服了摩擦焊接存在的焊缝热影响区性能低于杆体力学性能的不足;② 采用整体热处理炉进行调质处理,克服了通过式中频透热炉杆体性能一致性较差的不足;③ 整体回火热处理炉克服了通过式中频透热炉回火保温时间不足,金相组织转变不完全进而影响产品力学性能的缺陷[4-5]。

2 关键配套设备设计选型 2.1 端部加热设备目前空心抽油杆端头锻前加热普遍采用中频透热炉,进出料方式分为2种:一种是横进横出,优点在是整个加热段加热时间一致,长度方向上加热温度均匀,但周向上容易出现加热温度差异较大,影响镦锻成型质量的问题;另一种是纵进纵出,优点是杆料周向温度一致性较好,但长度方向上温度差异较大,容易造成端部过烧现象,需要对中频透热炉加热线圈进行改进,将加热线圈的等间隙改为变间隙结构。端部加热装置选择纵进纵出加热方式,加热线圈采用变间隙结构。

2.2 镦锻设备 2.2.1 镦锻设备选型目前国内有2种镦锻方式:液压镦锻和机械镦锻。机械镦锻主要的设备是450T平锻机配套机组,4次镦锻成形。该工艺的优点是:需要的设备少,平锻机模具空间大,1套模具可完成多道次镦锻,仅需1台平锻机即可完成空心抽油杆单头的镦锻成形。其缺点是:机械镦锻速度快,在镦锻过程中金属流动速度快,冲击大,在抽油杆镦锻时易造成镦锻缺陷,镦锻废品率高达15%。

液压镦锻工艺是近年来发展起来的一种新工艺,采用250T液压镦锻机。该工艺的优点是:镦锻力恒定,锻造速度慢,镦锻过程中金属流动平缓、冲击小,成形率高,达99%以上[6]。因此,液压镦锻工艺成为目前空心抽油杆制造的主流工艺。

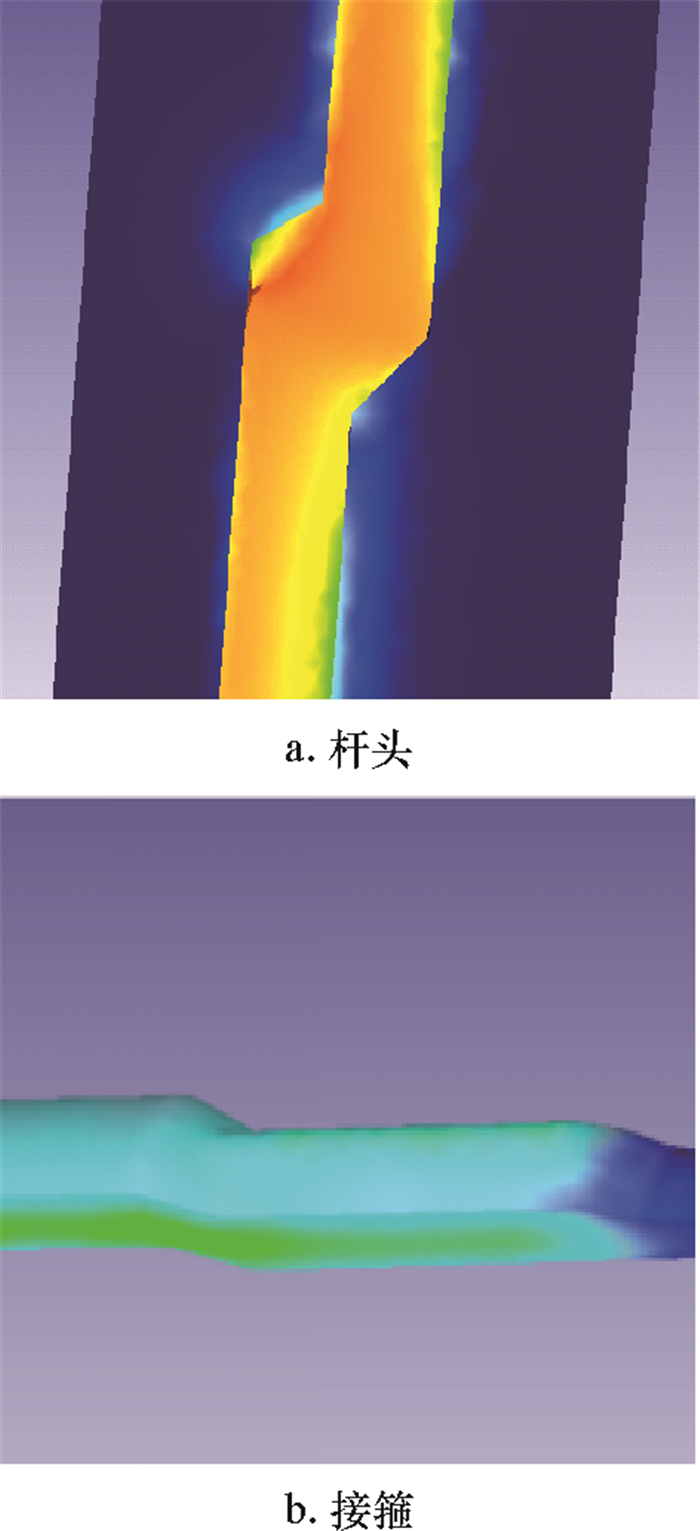

2.2.2 模具设计空心抽油杆镦头结构复杂,尾部有扁方,中间有凸台(见图 2),属于形状复杂的锻件,最大壁厚的总锻比达到2.7以上,1次镦锻无法成形,而接箍的镦锻成形较杆头更加困难[7-9]。接箍镦锻成形的难点是:接箍内孔处存在1个变径,在镦锻过程中,大孔处的金属不但存在扩孔的金属流动,同时沿杆体方向存在纵向金属流动,由于冲杆在前进过程中冲杆变径台肩与内孔紧密贴合,对内孔壁上的杂质和氧化皮等形成剐蹭作用,使杂质等随着冲杆的前进而不断积聚在冲杆变径的小端倒角处,形成杂质堆积,影响了成形。解决措施:减小冲杆变径部位的倒角斜度为30°,使变径部位缓慢过渡,这样在冲杆前进时将极大地减轻冲杆变径台肩对内孔杂质和氧化皮的剐蹭作用,使积聚的杂质不会形成堆积。

|

| 图 2 镦锻式空心抽油杆镦锻图 Fig.2 Upset forging of hollow sucker rod |

采用Deform-3D软件对成形模具进行工艺数值模拟,对模具和工件结构不合理的部位进行修改,确保成形质量。通过反复修改和验证,空心抽油杆杆头和接箍均采用2次成形设计[10]。图 3为抽油杆不同部位的数值模拟图。

|

| 图 3 抽油杆不同部位数值模拟图 Fig.3 Numerical simulation of different parts of the sucker rod |

2.3 整体热处理调质设备

目前国内镦锻式空心抽油杆热处理方式有3种:整体热处理炉调质工艺、中频淬火+整体热处理炉回火调质工艺及中频淬火+中频回火调质工艺。

2.3.1 整体热处理炉调质工艺该工艺的优点是:① 采用螺旋推进式整体加热,可以确保过程中产品温度的均匀性和一致性;② 有足够的保温时间,使得金属组织得到充分转变,确保了淬火后马氏体和回火后回火索氏体的转变效果,同时保证了回火后淬火应力得到充分释放;③ 热处理设备实现了全自动监控,生产自动化程度高,设备稳定性较好。其缺点是:设备复杂、投资大,占地面积大。

2.3.2 中频淬火+整体热处理炉回火调质工艺由于整体热处理炉调质工艺投资大,国内部分厂家采用折中的热处理调质方式。该工艺认为:淬火组织对加热和保温时间要求不高,只要加热到规定温度后进行淬火也可获得较好的淬火组织。优点是:① 加热速度快、生产效率高、氧化脱炭少;② 设备投资大大降低,使一次性成本降低。缺点是:① 采用中频加热方式,工件没有保温时间,金属组织转变不充分,导致淬火后组织达不到最佳状态;② 中频淬火的加热温度为恒定功率加热,镦锻式空心抽油杆在热处理时两端是形状复杂的杆头,并存在镦锻过渡区,导致端部加热温度不均匀,淬火后组织也不均匀,镦锻过渡区影响无法完全消除,成为产品的薄弱环节。

2.3.3 中频淬火+中频回火调质工艺该工艺的优点是:① 设备投资少,占地面积小;② 设备操作简单。缺点是:① 工件淬火和回火的加热、保温时间均不足,组织转变不完全,对回火组织转变影响最为严重,造成产品淬火内应力无法消除;② 端部大头组织加热不均匀,存在过渡区组织,成为产品薄弱环节。

对比上述3种工艺的优缺点,生产线热处理工艺选择了整体热处理炉调质工艺。

2.4 杆头加工设备螺纹冷滚(挤)压加工工艺是国内抽油杆螺纹主要的加工工艺,其优点是:① 材料本体流线未被切断,在材料表面形成挤压变形,进而形成压应力层,提高了材料的力学性能;② 由于表层材料发生塑性变形,使材料表面发生了加工硬化,提高了材料表面的硬度,同时提高了螺纹的耐磨性能,降低了黏扣的可能,材料有更高的疲劳性能和力学性能[11]。

笔者在卧式车床上设计了挤压加工抽油杆接箍内螺纹装置,应用卧式冷滚(挤)压的方式,配合独立设计的抽油杆接箍内螺纹卧式挤压丝锥和辊丝轮,实现了内、外螺纹的挤压加工,并设计出组合刀具,确保了杆头和接箍的加工精度及加工效率。

3 生产线自动化控制系统设计为了提高生产线的自动化水平,保证产品质量,提高生产效率,降低劳动强度,减少工人数量,项目组对生产线设计了自动化工装,控制系统采用PLC和工控机。

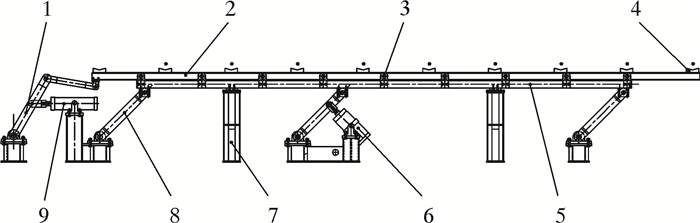

3.1 锻造自动化工装为了实现锻造的自动化,设计了加工整体镦锻式空心抽油杆的进料装置(横向进料),如图 4所示。该装置实现了20工位联动精确进料,采用2套左右对称的步进传送机构,由平移梁和举升梁组成,均由气缸控制,满足多工位整体移动要求。

|

| 图 4 加工整体镦锻式空心抽油杆进料装置 Fig.4 Feeding device for machining the overall upset hollow suction rod 1—水平摆杆机构;2—平移梁;3—支撑滚轮;4—抽油杆支撑座;5—举升梁;6—垂直升降推拉气缸;7—举升梁支撑座;8—曲柄;9—横向平移推拉气缸。 |

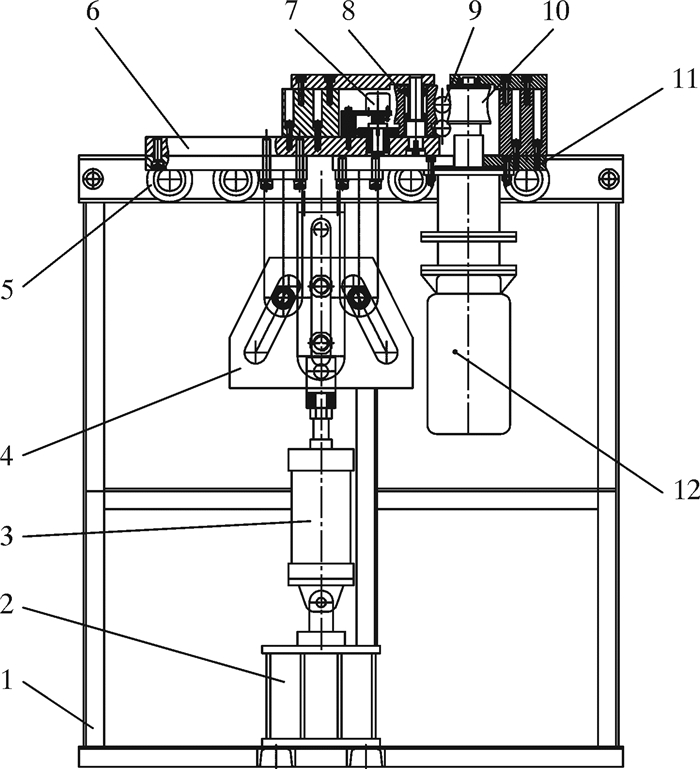

空心抽油杆纵向进料机构采用摩擦轮夹紧机构,旋转编码器控制变频器及电机,保证进料精度。装置的自动化程度高,避免人为因素产生的误差。图 5为空心抽油杆进料机构示意图。

|

| 图 5 空心抽油杆进料机构 Fig.5 Feeding mechanism of hollow sucker rod 1—支架;2—气缸支座;3—气缸;4—推拉叉分机构;5—小车支撑滚轮;6—左小车;7—旋转编码器;8—被动摩擦轮;9—空心抽油杆;10—主动摩擦轮;11—右小车;12—摆线针轮减速机。 |

3.2 其他辅助工装设计

为了使生产线各工序自动有效衔接,对管料输送辊道、拨料器装置及步进传送机构等进行了设计。同时,对抽油杆螺纹加工车床进行了专用辅机设计,使其满足螺纹加工的自动化要求。

4 新生产线及工艺的使用情况新生产线建成后,经过近3个月的联合调试和生产工艺参数优化,生产线各项指标达到了设计要求。

生产的产品经国家油气田井口设备质量监督检验中心检测,各项指标符合SY/T 5550—2012《空心抽油杆》标准要求。表 1为生产的空心抽油杆检验结果。

| 项目 | 标准要求 | 检验结果 | 是否合格 | |

| 1# | 2# | |||

| 杆体抗拉强度/MPa | 795~965 | 902 | 878 | 合格 |

| 杆头抗拉强度/MPa | 795~965 | 888 | 873 | 合格 |

| 屈服强度/MPa | ≥590 | 855 | 845 | 合格 |

| 伸长率/% | ≥10.0 | 14.0 | 15.0 | 合格 |

| 断面收缩率/% | ≥48 | 55 | 53 | 合格 |

由表 1可知,工艺设计合理,产品合格率达到98%以上,工装设计及工艺编制合理,生产线实现了全自动化组态控制和监控。

与摩擦焊接工艺相比,该工艺生产效率提高50%左右。截至目前,产品在吐哈油田及周边油田累计使用80多万m(500多井次),与摩擦焊接式空心抽油杆相比,强度提高20%以上,疲劳寿命也大大延长。

5 结论(1) 空心抽油杆生产线主要采用液压镦锻成形+整体调质工艺,工艺先进,配套设备选型合理,满足了生产线工艺配套要求,保证了产品质量和生产效率。

(2) 整个生产线的工艺设计合理,自动化程度高,加工精度高,设备保障能力强,使整条生产线有序运行,完全满足设计要求。

(3) 通过理论分析和试验,确定了空心抽油杆各项关键参数,产品各项指标符合标准要求。

| [1] | 魏新春. 一体式空心抽油杆采油技术研究[D]. 成都: 西南石油学院, 2003. http://cdmd.cnki.com.cn/Article/CDMD-10615-2005012842.htm |

| [2] | 张朋举, 张德松, 殷志杰, 等. 我国空心抽油杆的制造与应用[J]. 钢管, 2016, 45(6): 40–45. |

| [3] | 张朋举, 任坤, 单慧玲, 等. 空心抽油杆行业标准适应性分析[J]. 石油矿场机械, 2015, 44(8): 30–33. |

| [4] | 于维成, 袁金才, 刘鼎发. 空心抽油杆断裂失效分析[J]. 石油矿场机械, 1992, 21(5): 21–22. |

| [5] | 孙宝福. 提高摩擦焊空心抽油杆焊缝质量的建议[J]. 石油机械, 1996, 24(10): 15–18. |

| [6] | 姚泽坤. 锻造工艺学[M]. 西安: 西北工业大学出版社, 1998: 237-240. |

| [7] | 程俊伟, 俞彦勤, 李思忠, 等. 空心抽油杆镦锻成形技术的研究[J]. 金属铸锻焊技术, 2008, 37(17): 65. |

| [8] | 段元凯, 殷志杰, 张丽媛, 等. 液压镦锻空心抽油杆成型技术研究及应用[J]. 中国石油和化工标准与质量, 2014, 34(10): 181–182. DOI: 10.3969/j.issn.1673-4076.2014.10.176 |

| [9] | 闫洪. 锻造工艺与模具设计[M]. 北京: 机械工业出版社, 2012: 246-247. |

| [10] | 张朋举. 空心抽油杆成形及热处理工艺的模拟计算和试验研究[D]. 西安: 西安石油大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10705-1016053173.htm |

| [11] | 王秀伦. 螺纹滚压加工技术[M]. 北京: 中国铁道出版社, 1990: 5-13. |