2. 沈阳黎明航空发动机集团有限责任公司

2. Shenyang Liming Aero-Engine Group Corporation

0 引言

随着油田生产开发的不断深入,我国部分油田已进入中、高含水开采阶段,在气井的采气过程中会经常出现水气同产的现象[1-3]。气井一旦产出大量的水就会对其生产造成严重后果,使产气量骤然下降甚至导致水淹停产。传统的排水采气工艺和设备均存在不能连续生产及适应性差等各种局限。涡流排水采气是美国能源部资助开发的一种新型排水采气技术[4-6],通过旋线结构使流经工具的气水混合物产生旋流,气水分离后,水相沿油管壁面螺旋上升,天然气在油管中心向上流动,油管内流动由水气混相转变为水气分相,大大降低流动阻力,提高携液能力,进而提高产气量。采用涡流排水采气技术可明显降低临界流量,增加产水和产气量,进而延长气井寿命,特别是对低产气井效果良好[7-8]。

2011年,中国石油天然气集团公司率先引进涡流排水采气技术,并在大庆、苏里格、松辽盆地、鄂尔多斯及蜀南气矿等油气田开展了现场试验[9]。如大庆油田某气井采用国外公司提供的服务下入涡流工具后,产气量由0.6×104 m3/d提升到3.0×104 m3/d,产水量由0.35 m3/d提升到1.50 m3/d,增产效果显著。国外公司只提供气井服务,不提供相关技术,包括工具参数设计和下入深度等。国内一些油田也尝试设计和安装涡流工具,但涡流工具几何参数多,对工况变化敏感,个性化设计要求强。由于缺乏基础研究,各参数间相互影响关系不清,对工况的适应性无法判断,设计没有理论依据,致使工具的使用仍处于引进服务阶段。

笔者着眼涡流工具的设计应用,采用数值模拟、地面试验和井下验证相结合的手段,研究了涡流工具各几何参数对不同工况的适应规律,解决了涡流工具设计面临的关键难题,以期为涡流工具的设计和现场应用提供参考依据。

1 涡流工具数值模拟 1.1 涡流工具气液两相流方程基于涡流工具井下气液两相流物理过程分析,湍流模型采用基于Reynolds应力平均方程方法的湍流黏性系数法,并选择k-ε模型的RNG改进型。两相流模型采用分散相模型(DPM)。其中,气体为连续相,数学描述采用欧拉方法,求解时均N-S方程;水为分散相,采用拉格朗日方法,水气双向耦合,通过对大量质点的运动方程积分运算得到其运动轨迹[10]。

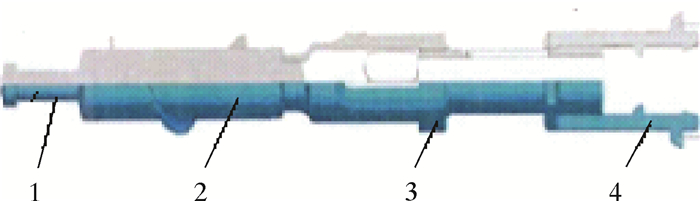

1.2 涡流工具几何模型与边界条件涡流工具结构示意图见图 1。

|

| 图 1 涡流工具结构示意图 Fig.1 Structural schematic of vortex tool 1—投捞头;2—螺旋体;3—导流体;4—坐封器。 |

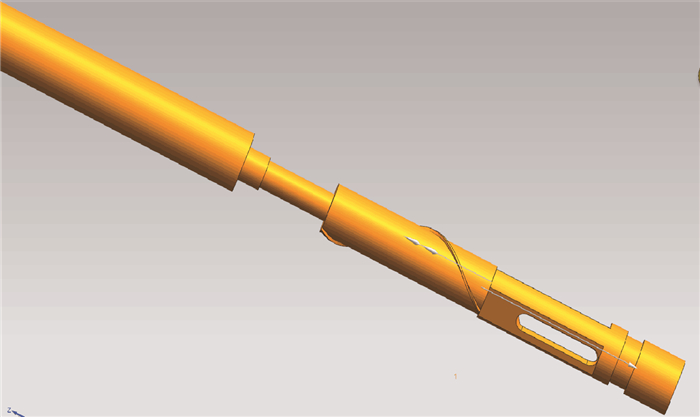

在不影响涡流工具作用效果的前提下,对涡流工具做适当简化(如不考虑螺纹和销等连接问题,去掉卡簧等),考虑到计算能力及涡流稳定距离,油管长度取5 m,直径62 mm,几何模型见图 2。

|

| 图 2 涡流工具几何模型 Fig.2 Geometry model of vortex tool |

边界条件:进口为速度进口,其中天然气与水滴速度一致,水滴均匀分布在气相中,平均直径0.1 mm,按正态分布,液滴捕捉;出口为压力出口,液滴逃逸。

1.3 数值模拟结果分析应用ANSYS软件Fluent模块完成了大量不同油压、气水比及工具几何参数下的数值模拟。涡流工具目标适用对象为低于临界气量的低产气井,数值模拟中,以获得涡流工具能适应的对应工况下最小产气量为目标,得到气水两相流涡流流动规律及涡流工具适用性规律。能否适应对应工况的判别标准为,数值模拟结果中液相汇聚密度不大于水的物理密度。涡流工具主要结构参数为螺旋角、中心体直径、旋线高和旋线宽。

1.3.1 涡流工具流态分析气水混合物流经涡流工具的流动轨迹见图 3。

|

| 图 3 气水混合物流动轨迹图 Fig.3 Flow path of gas-water mixture |

由图 3可知,气水混合物通过涡流工具后,速度具有了周向分量,进而产生了离心力。水相由于离心力的作用开始分离至油管壁面,产生明显的旋流。水在油管壁面的分布情况见图 4。

|

| 图 4 水相在油管壁面分布图 Fig.4 Distribution of the water phase on the tubing wall |

由图 4可知,气水混合物在工具入口处均匀分布,随向上流经涡流工具后,气水开始分离,水滴在离心力的作用下开始向壁面汇聚,并且由壁面均匀分布逐渐形成稳定的旋线。

1.3.2 螺旋角对涡流工具效果的影响螺旋角对分离效果、水相旋线形状及作用距离都有重要影响,是影响涡流工具作用效果的关键参数。小的旋流角会增大离心力,利于水气分离,但会增大流动损失,不利于作用距离。因此,对于螺旋角的设计希望较大的旋流速度,同时有较小的损失系数。笔者分别研究了不同螺旋角(45°、50°、55°、60°)、不同产气量及不同气水比下流动状态,结果见图 5。由图可知,各气量下45°、50°和55°螺旋角的旋流速度基本接近,60°螺旋角的旋流速度明显低于其他角度;50°、55°和60°螺旋角损失系数接近,45°螺旋角损失系数最大;45°、50°和55°螺旋角的适应范围基本一致,而60°螺旋角适应范围最窄,气水比小于10 000时已不能适用。综合旋流速度、损失系数及适用范围可以得出,50°和55°螺旋角是设计中的首选。

|

| 图 5 不同螺旋角时的模拟结果 Fig.5 Simulation results at different helix angles |

1.3.3 中心体直径对涡流工具效果的影响

中心体直径对涡流工具的影响体现在水气混合物通过工具段的速度变化,较大的中心体直径可以提高工具段轴向速度,进而提高旋流速度,增大分离离心力,利于水相旋线的形成和上升。因此,较大的直径更适合较小的产气量。笔者研究了中心体直径为50、51、52和53 mm时,涡流工具对不同工况的适用情况,模拟结果如图 6所示。

|

| 图 6 中心体直径适用范围曲线 Fig.6 Scope of center body diameter |

图 6中流量均为对应气水比下工具所能适用的最低产气量。中心体直径对流量具有直接相关性,中心体直径越大,对小流量适应性越强,中心体直径每增加1 mm,可使适应流量降低15%~20%,但降幅在减小,至53 mm时,适应流量减小已不明显。同时,中心体直径增加,无疑会增大压力损失。因此,设计中应以所适用的流量下限为依据,中心体直径按从小到大的顺序选用,即选用能适应该工况的最小中心体直径。

1.3.4 螺旋线结构对涡流工具效果的影响螺旋线几何尺寸会影响水相旋线结构,进而影响螺旋上升距离。笔者针对螺旋线宽度和高度进行模拟仿真,研究其对工具作用效果的影响。

(1) 螺旋线宽度对涡流工具效果的影响。以中心体直径51 mm,螺旋角55°,螺旋线宽分别为2、4和6 mm为研究对象,模拟结果如图 7所示。

|

| 图 7 螺旋线宽度对作用效果影响曲线 Fig.7 Effect of helix width on the performance |

模拟结果表明:不同螺旋线宽度和各气水比下涡流工具适用范围没有改变,即螺旋线宽度基本不会影响涡流工具对产气量的适应范围,但对液相汇聚密度影响较大。汇聚密度是影响作用距离的核心因素,汇聚密度越小,工具作用距离越大。由图 7可知,随着气水比增大,汇聚密度减小。小的螺旋线宽度在低气水比和低产气量工况下具有相对小的汇聚密度,说明对该工况适应性好;而大的螺旋线宽度在高水气比和高产气量工况下具有相对小的汇聚密度,说明对该工况适应性好。其分界线气水比约为10 000,产气量9 000 m3/d。

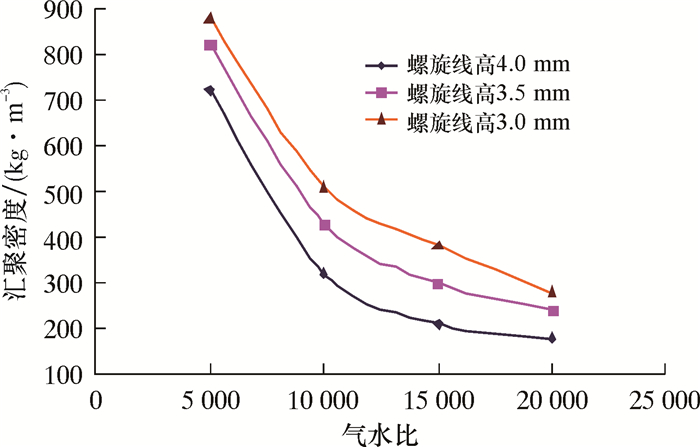

(2) 螺旋线高度对涡流工具效果的影响。以中心体直径51 mm,螺旋角55°,螺旋线高分别为3.0、3.5和4.0 mm为研究对象,结果如图 8所示。

|

| 图 8 螺旋线高度对作用效果影响曲线 Fig.8 Effect of helix height on the performance |

模拟结果表明:不同螺旋线高度能适应的工况范围没有变化,但随着螺旋线高度的降低,各工况的水相汇聚密度均有所增大,这一点在较大气水比下表现更为明显。因此,对应的涡流工具作用距离会减小。但增大螺旋线高度受油管直径及通井作业的约束,对于内径62 mm油管,通井规直径59 mm,如选用涡流工具中心体直径51 mm,则螺旋线高度最大为4 mm。因此,设计工具时首先以满足流量范围和旋流距离为基础,选定中心体直径后,结合通井作业选定旋线高度。

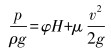

2 涡流工具作用距离涡流工具作用距离是涡流工具设计中的一个重要参数,直接涉及工具级数及下入深度的选择。下入过深,导致分离后的水无法排出井口而重新回流井底,下入过浅,无法对井底积液清除。作用距离实质即为涡流流动持续作用距离,不但取决于工具出口旋流速度及流型等参数,还取决气液两相流体积比和密度比等参数以及上升过程流动损失。两相流分离旋流流动物理过程复杂,理论分析参数众多,需要试验和经验给定的系数较多,难以得到精确结果,而数值模拟又无法实现如此大流域的计算量[11-12]。因此,旋流距离的确定应该通过数值模拟、理论分析与试验修正相结合得到。笔者从能量分析入手,分离后的水在井底某位置所具有的压力能随向上流动,一部分克服流动损失,其余转变为位能,即上升高度,遵循伯努利方程,即:

|

(1) |

式中:p为井底相对压力,Pa;ρ为汇聚密度,kg/m3;H为上升高度,即作用距离,m;μ为损失系数;v为旋流速度,m/s;φ为修正系数(本研究通过试验取为1.2)。

在数值模拟的基础上,应用公式(1) 就可以给出涡流工具的作用距离,结合气井结构即可设计工具下入深度。

3 涡流工具室内试验为保证数值模拟结果的准确性,采用室内试验的方式加以初步验证。试验中选定旋流速度作为验证量。试验在涡流工具试验台进行,油管采用内径62 mm的透明有机玻璃管,便于观察及光学测量,以压缩空气代替天然气,气水分别由底部混合后进入油管,油管长度10 m,出口设置气水分离器。

测量设备采用高速相机获得旋流速度。试验工况为:油压1.0 MPa,气量12 000 m3/d,气水比10 000,测试位置为涡流工具出口。试验与模拟结果对比见表 1。

| 测试次数 | 旋流速度/ (m·s-1) |

平均值/ (m·s-1) |

模拟值/ (m·s-1) |

误差/% |

| 1 | 1.86 | 2.14 | 2.28 | 6.5 |

| 2 | 2.45 | 2.14 | 2.28 | 6.5 |

| 3 | 2.12 | 2.14 | 2.28 | 6.5 |

试验结果与模拟结果误差6.5%,初步证明模拟结果可靠。当然,井下工况非常复杂,地面试验无法完全模拟。因此,工具最终的作用效果必须由井下试验来检验和修正。

4 涡流工具井下试验依据模拟结果设计的涡流工具在大庆油田完成了多口井的井下试验。以S1-1井为例,油管深度1 818 m,试验前3个月平均生产数据为:油压2.2 MPa,套压4.9 MPa,日产气5 840 m3,日产水0.33 m3。基于模拟结果,针对试验井井况及生产数据,依据气量选定中心体直径,依据气量及气水比选定螺旋角及旋线结构,设计的涡流工具主要几何参数为:中心体直径52 mm,螺旋角55°,螺旋线宽4.0 mm,螺旋线高3.5 mm,下入深度1 720 m。

下井后连续运行2个月,生产数据如下:油压2.3 MPa,套压4.8 MPa,日产气10 750 m3,日产水1.084 m3。

试验结果表明:采用涡流工具后,油套压差降低29%,产气量增加84%,产水量增加228%,起到了明显的排水增气效果,气井由间歇生产恢复到连续生产,表明所设计的涡流工具符合气井工况。

5 结论(1) 各工况下涡流工具螺旋角50°和55°均具有较好的旋流特性和损失特性,为首选螺旋角。

(2) 涡流工具中心体直径与所适应产气量有直接相关性,中心体直径每增加1 mm,可使最低气量降低15%~20%,但降幅逐渐减小。

(3) 螺旋线宽度不会影响涡流工具对产气量的适应范围,但影响工具的作用距离。小的螺旋线宽度适合气水比大于10 000,产气量低于9 000 m3/d,反之大的螺旋线宽度适合;增加螺旋线高度可以提高涡流工具的作用距离,其尺寸应结合油管直径确定。

(4) 合理设计工具几何尺寸及下入深度,能有效改善气井排水产气性能,延长气井寿命。

| [1] | 叶长青, 熊杰, 康琳洁, 等. 川渝气区排水采气工具研制新进展[J]. 天然气工业, 2015, 35(2): 54–58. |

| [2] | 张翠婷. 涡流工具在天然气井井底排液中的应用[D]. 大庆: 东北石油大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10220-1012432040.htm |

| [3] | 朱庆, 张俊杰, 谢飞, 等. 涡流排水采气技术在四川气田的应用[J]. 天然气技术与经济, 2013(1): 37–39. |

| [4] | DAVID A, SIMPON P E. Vortex flow technology finding new applications[J]. Rocky Mountain Oil Journal, 2003, 83(45): 4–5. |

| [5] | SURENDRA M, FALCONE G, TEODORIU C. Investigation of swirl flows applied to the oil and gas industry[J]. SPE Projects Facilities & Construction, 2009, 4(1): 1–6. |

| [6] | VEEKEN C A M, BELFROID S P C. New perspective on gas-well liquid loading and unloading[J]. SPE Production & Operations, 2011, 26(4): 343–356. |

| [7] | MILLIKEN M. RMOTC tests vortex flow surface tools[J]. World Oil, 2008, 229(1): 95–97. |

| [8] | WILLIS M J, CONRAD G A.Reverse osmosis compatible chemical foamers for gas well deliquification and production enhancement[C]//SPE Asia Pacific Oil and Gas Conference and Exhibition, 18-20 October, Brisbane, Queensland, Australia, 2010. |

| [9] | 吴丹, 颜廷俊, 谢双喜, 姜丰华. 气井涡流排液采气工具参数仿真及结构优化[J]. 石油机械, 2014, 42(8): 111–115. |

| [10] | 李隽, 李楠, 李佳宜, 等. 涡流排水采气技术数值模拟研究[J]. 石油钻采工艺, 2013, 35(6): 65–68. |

| [11] | 张欣玮, 汤积仁, 卢义玉, 等. 淹没条件下水射流涡旋特性大涡模拟及实验研究[J]. 中国石油大学学报(自然科学版), 2015, 39(3): 98–104. |

| [12] | ZHOU D S, YUAN H. A new model for predicting gas-well liquid loading[J]. SPE Production & Operations, 2010, 25(2): 172–181. |