2. 东北石油大学机械科学与工程学院

2. Machinery Science and Engineering College, Northeast Petroleum University

0 引言

随着海洋石油勘探开发的需求加剧和飞速发展,平台结构服役时的安全问题显得日益重要。现代机械结构的设计思想已从最初以应力应变理论为基础的静强度设计发展到以结构动力学理论为基础的动强度设计,再到以断裂力学理论为基础的损伤容限设计和耐久性定寿,即构件在服役期间允许产生疲劳裂纹[1]。因此,对处于恶劣环境中的海洋平台结构不但要求对其定期实施无损检测,而且还要开展损伤容限分析,以确保生产安全。

常用的无损检测方法有目测(VT)、超声检测(UT)、涡流检测(ET)和声发射检测(AE)等,而疲劳裂纹扩展分析主要有试验法和数值模拟方法。曲文声等[2]基于声发射参数分析和小波分析提取了海洋平台材料疲劳损伤过程中不同阶段的特征信息。史永晋等[3]设计了一套超声波检测系统来检测固定式海洋平台立柱腐蚀情况。葛运春等[4-5]提出将应力集中杆件等效处理以及考虑底座壁厚实际减薄来综合评估在役海洋钻机底座的承载能力,并利用交流电磁场方法对带有涂层的底座焊缝进行无损检测。在裂纹扩展模拟方面,相比于试验法,有限元方法简便、高效且应用广泛[6],赵景芳等[7]针对国外石油钻杆研究了基于Miner法则的疲劳累积损伤模型和基于疲劳寿命标准化的线弹性断裂力学模型;曲淑英等[8]对包含海洋平台K型管节点提出了一种有限元网格产生方法来模拟裂纹附近区域,结果表明所提模型计算表面裂纹应力强度因子更为准确和可靠。吴海涛等[9]利用三维断裂分析软件对自升式海洋平台圆柱形桩腿焊缝进行了裂纹扩展模拟分析,为结构的疲劳寿命评估打下了基础。但现有文献要么仅探讨无损检测新技术在工程中的应用而无后续的断裂力学分析,要么仅采用有限元方法进行构件的断裂参量计算而无检测试验。

笔者以海洋平台上为钻井提供支撑基础的钻机底座为研究对象,从检测和数值模拟2个方面对底座关键部位焊缝进行探伤并进行裂纹扩展的寿命预测,以期为后续的平台维修决策提供参考。

1 裂纹缺陷定量化检测 1.1 现场检测某海洋平台钻机底座至今已服役20多年[5],笔者重点对该钻机底座钻台面、上层和下层3个区域的关键部位焊缝区以及节点焊缝区进行无损检测。

焊缝探伤采用交流电磁场技术,利用英国TSC公司开发的AMIGO金属裂纹检测仪,针对不同焊缝类型和区域大小分别选用256标准焊缝探头和250小型笔型探头,以及自带的ASSISTant ACFM数据分析软件,组成完整的检测系统。

检测前,首先清理检测部位的表面锈蚀和污物等,并对焊缝进行分段和编号处理;之后利用上述检测系统沿焊缝上、下焊脚分别进行扫描。现场检测如图 1所示。整个探伤过程历时3 d,共检查焊缝193条,总长121.52 m。

|

| 图 1 现场检测图 Fig.1 On-site detection photo |

1.2 检测结果分析

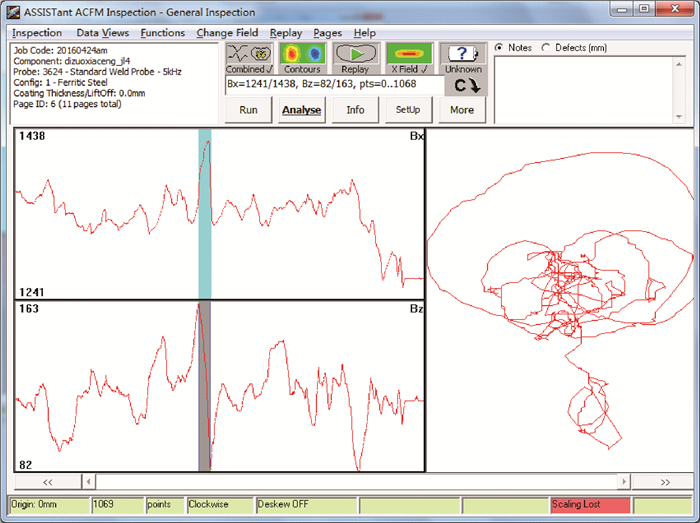

基于ASSISTant ACFM软件对交流电磁场检测原始数据进行实时分析,通过磁感应强度Bx信号、Bz信号和二者所围成的蝶形图来确定焊缝产生裂纹缺陷的位置及大小。

分析发现,在底座下层北侧底部基梁1-196的第12号焊缝区发现1条线状缺陷指示,检测信号如图 2所示。距离基梁前端6 100 mm,具体位置如图 3所示。

|

| 图 2 ACFM裂纹指示原始记录 Fig.2 Original record of ACFM crack indication |

|

| 图 3 底座基梁1-196焊缝缺陷位置示意图 Fig.3 Schematic diagram of 1-196 weld defect location on substructure beam |

由图 2可见,在扫描过程中Bx信号和Bz信号由于检测表面不平而上、下波动,但在同一位置分别出现波峰和波谷畸变特征,相对应的蝶形图则呈现一个明显的缺陷环,特征表明疑似裂纹为一横向裂纹,经打磨后再次检测确认为横向裂纹。

裂纹产生的原因:基梁1-196位于底座下层北侧外部,长期处于海风迎风面及潮湿环境,此段焊缝区防腐涂层已失效,表面腐蚀严重,大大降低了材料的力学性能;底座下层基梁承受井架、底座和钻具的全部重力,还长期承受钻井和提升等动载荷作用,在交变载荷作用下,腐蚀表面易萌生疲劳微裂纹,并伴随有裂纹扩展而形成表面宏观裂纹。裂纹的产生很有可能是初始焊接或补焊时的残余应力较高,在外界腐蚀和疲劳载荷等作用下逐渐形成的,因此建议此段区域为今后重点检测区。

2 基于有限元的裂纹扩展寿命预测在ACFM无损探伤发现裂纹的基础上,重点对基梁1-196进行三维实体建模与断裂力学分析。

2.1 模型建立底座材料为Q345钢,首先采用梁单元建模对底座整体进行有限元分析,底座整体结构如图 4所示。

|

| 图 4 底座整体结构图 Fig.4 The overall structure of the substructure |

在此基础上再单独对基梁1-196进行三维实体建模,采用C3D8R单元,并在相应位置建立节点集,以便施加基梁在整体结构中所受到的载荷和约束。需要注意的是:基梁在整体中所受的载荷通过在整体模型中提取与基梁相连的所有单元的轴力与弯矩并进行分解,再将其施加到实体梁上。

2.2 裂纹扩展模拟为探索底座下层基梁可能存在裂纹的疲劳问题,需要进行动载疲劳性能模拟。钻机正常工作状态包括正常钻进和起下钻2个基本过程,其中正常钻进时间所占比例很大,为了简化问题,忽略起下钻过程,仅考虑在正常钻进动载情况下的疲劳分析[10]。

在钻井过程中,由转盘带动方钻杆旋转实现钻进运动,设最大钩载为6 700 kN时,钻机转盘转速n=125 r/min,即工作频率为2.08 Hz。根据钢结构设计规范,动载系数k=1.4,即与施加静载类似,在原节点力和力矩的基础上,再乘以

实际上,裂纹尺寸相对于基梁整体结构来说很小,为了方便分析,同时减少运算量,仅将含有裂纹缺陷的区域剖分为子模型,并导入专业断裂力学软件,引入一个长轴a=6.0 mm、短轴b=3.6 mm的椭圆形裂纹,且裂纹垂直于腹板的表面,如图 5所示。

|

| 图 5 裂纹引入 Fig.5 Crack insertion |

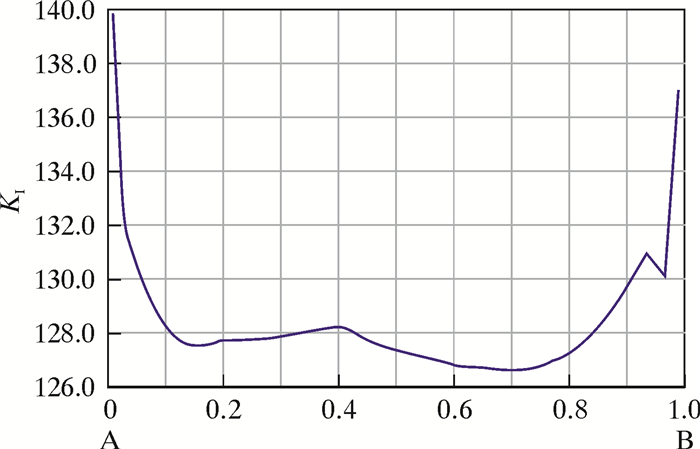

应力强度因子是断裂力学中的一个重要参数,不但可以用来判断裂纹是否进入失稳状态,同时应力强度因子的变化决定了裂纹扩展速度,基于M积分法计算得到第1步裂纹扩展前的KI应力强度因子,曲线分布如图 6所示。

|

| 图 6 第1步裂纹扩展前KI曲线 Fig.6 KI curve before the first step of crack propagation |

之后进行裂纹扩展模拟,扩展步长从2.0 mm开始扩展10次,2.5 mm扩展9次,3.0 mm扩展8次,共扩展了27步,裂纹在引入初始长度的基础上向前扩展了67.5 mm,此时最大应力强度因子已达到Q345钢的断裂韧度,裂纹在长度方向上扩展的同时也在深度上扩展,最终在基梁加强板厚度方向上穿透,之后继续沿着下翼缘和加强板高度方向上扩展至断裂失效。裂纹扩展27步时应力云图如图 7所示。

|

| 图 7 裂纹扩展27步时应力云图 Fig.7 Stress distribution at the 27th step of crack propagation |

从图 7可以看出,裂纹并不是沿着原裂纹所在平面方向扩展开裂,裂纹的开裂走势符合工程实际情况;通过放大后的裂纹扩展应力云图可动态展示裂纹的扩展方向以及张开过程,很好地模拟出了裂纹扩展的形貌。

2.3 扩展寿命预测计算疲劳裂纹扩展寿命,首先要知道裂纹尺寸与应力强度因子之间的关系,然后根据选取的裂纹扩展速率模型来计算裂纹尺寸和施加载荷循环次数之间的关系。

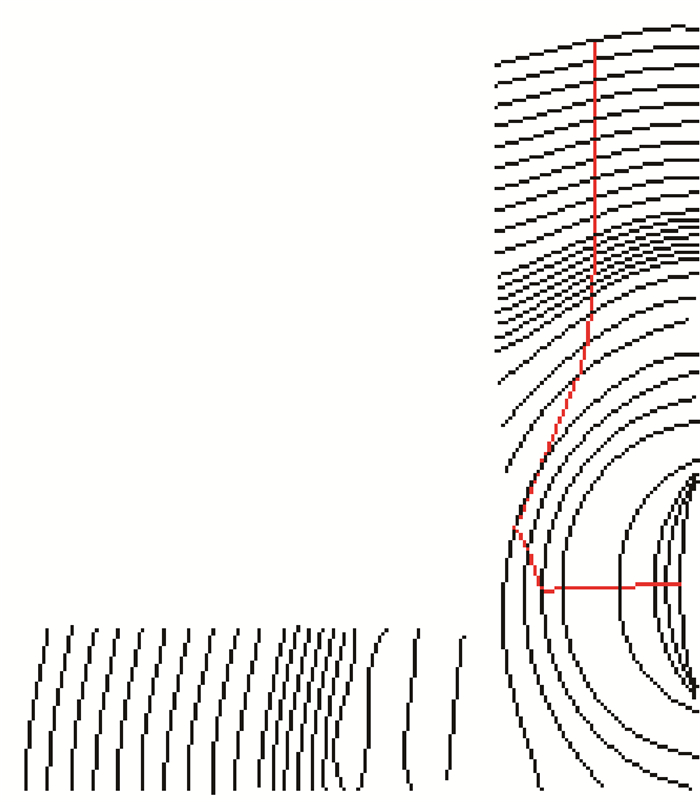

在提取出应力强度因子历程数据时,可以显示出沿每条裂纹前缘的SIF曲线和沿指定的裂纹扩展路径上的SIF。应力强度因子几何条纹汇总如图 8所示。

|

| 图 8 应力强度因子几何条纹汇总 Fig.8 Geometric fringe summary of stress intensity factors |

恒幅交变载荷下裂纹结构的疲劳寿命通常选用Paris公式来进行计算,即有

|

| 图 9 裂纹扩展寿命计算结果 Fig.9 Calculation result of crack propagation life |

由图 9可知,当钻井载荷循环84 012 124次后,在初始裂纹的基础上又往前扩展了67.987 2 mm。按钻机工作时给定的转速125 r/min,即频率为2.083 Hz计算,可连续工作约466.6 d。此时,裂纹已经完全穿透基梁的加强板和翼缘,基梁将会产生失稳扩展而很快断裂。

3 结论(1) 利用交流电磁场技术实现了底座表面不去除涂层的快速检测和裂纹缺陷的定量化评估,表明该技术非常适用于海洋平台结构的表面缺陷无损探伤。

(2) 基于断裂力学软件计算了不同裂纹长度下裂纹前缘的应力强度因子分布,数值模拟了底座裂纹扩展的动态过程,表明应力强度因子反映了裂纹扩展的能力,刚开始裂纹扩展较为缓慢,最后裂纹扩展速率明显加快,真实反映了裂纹的扩展位置、方向和速度。

(3) 平台钻机在转盘125 r/min的转速下工作时,利用Paris公式确定了底座关键部位裂纹扩展的寿命约为466.6 d,表明基于有限元方法预测裂纹扩展寿命可行。研究结果可为后续的维修决策提供直接参考和理论支持。

| [1] | 郭万林, 邵忍平, 冯谦. 结构损伤监测的研究现状与展望[J]. 振动、测试与诊断, 2003, 23(2): 79–85. |

| [2] | 曲文声, 王寿军, 穆为磊, 等. 基于声发射技术的海洋平台材料疲劳损伤检测[J]. 无损检测, 2016, 38(10): 10–13. DOI: 10.11973/wsjc201610003 |

| [3] | 史永晋, 田海庆. 固定式海洋平台立柱腐蚀超声检测系统[J]. 石油矿场机械, 2011, 40(11): 29–32. DOI: 10.3969/j.issn.1001-3482.2011.11.008 |

| [4] | 葛运春, 马宝忠, 吴文秀, 等. 在役海洋钻机底座承载能力分析[J]. 石油机械, 2013, 41(12): 27–29. |

| [5] | 葛运春, 张翼, 冷建成, 等. 海洋平台钻机底座焊缝的交流电磁场检测[J]. 无损检测, 2015, 37(7): 77–80. DOI: 10.11973/wsjc201507019 |

| [6] | 胡殿印, 王荣桥, 邓俊. 基于有限元方法的裂纹扩展寿命预测[J]. 机械强度, 2009, 31(2): 264–268. |

| [7] | 赵景芳, 马龙才, 宋林松, 等. 国外钻杆疲劳寿命预测系统模型及应用[J]. 石油机械, 2016, 44(12): 1–6. |

| [8] | 曲淑英, 邵永波, 张宝峰, 等. 海洋平台K型节点的疲劳裂纹扩展分析Ⅱ:数值分析[J]. 计算力学学报, 2007, 24(6): 800–805. |

| [9] | 吴海涛, 周国强, 吴泽民, 等. 海洋平台桩腿焊缝裂纹扩展分析[J]. 石油矿场机械, 2015, 44(8): 6–10. |

| [10] | 陈如恒. ZJ45J型钻机提升系统载荷谱的测试[J]. 华东石油学院学报, 1982(1): 27–38. |