2. 中国石油大学(北京)石油工程学院;

3. 中海油能源发展股份有限公司工程技术公司

2. College of Petroleum Engineering, China University of Petroleum(Beijing);

3. Engineering Technology Company of CNOOC Energy Technology & Services Limited

0 引言

随着油田开发的不断深入,单举升技术逐渐显现出自身的不足,因此众多学者提出了组合举升技术[1-10]。为实现海上油井的高效开发,充分发挥油井潜能,合理利用海上平台的气体资源,笔者基于气举与电潜泵举升系统的优势,重点对GL-ESP(气举-电泵)组合举升技术进行了研究。

K.J.AITKEN等[5]的研究结果表明:通过在高气油比和高含砂油井采用气举-电泵组合举升技术,油井产量提高了40%以上,电泵寿命也延长了1倍以上;昌锋等[6]为了更加方便地进行气举和电泵2种举升方式的结合,发明了气举-电泵组合举升装置,并给出了该装置相应的工作流程;陈维和熊杰等[7-8]提出在排液采气中应用气举-电潜泵组合举升技术,结果表明该技术可以大幅度降低电泵级数和运行功率,并给出了排液采气生产系统的设计方法;杨志等[9]提出了气举-电泵组合举升的设计原则和工作原理,并针对4种不同的气举-电泵举升管柱结构给出了相应的设计流程;程心平等[10]利用生产井自产气进行单井油气同采的气举-电泵组合举升设计研究,解决了单一举升系统负荷过大的问题。以上学者进行的研究更多的是从工程角度出发,对技术实施过程和结果进行分析,而并没有针对气举-电泵组合技术进行耦合分析和数学建模。鉴于此,笔者对气举-电泵组合举升技术进行耦合模型的数学研究,定量分析气举-电泵组合举升技术具有的优势。研究成果对于气举-电泵组合举升技术的现场实施和工程应用具有一定的理论指导意义。

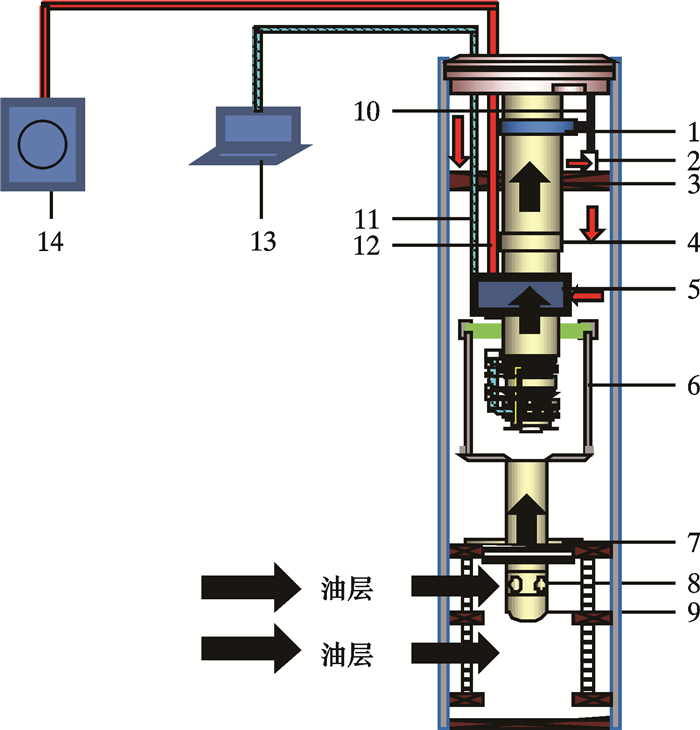

1 GL-ESP组合举升耦合模型目前存在多种气举-电泵组合举升装置[11-14]。一般而言,采用的举升装置不同,实施流程也不尽相同。典型的气举-电泵组合举升采油装置如图 1所示。

|

| 图 1 气举-电泵组合举升采油装置 Fig.1 GL-ESP combined lifting device 1—井下安全阀;2—放气阀;3—ϕ244.5 mm过电缆封隔器;4—坐落接头;5—智能气举阀;6—罐装泵系统;7—定位插入密封;8—带孔管;9—丝堵;10—液控管线;11—控制器电缆;12—电泵电缆;13—地面智能控制器;14—地面控制器。 |

下面基于图 1所示采油装置开展组合举升耦合模型研究,以地层自然能量和人工能量的合理利用为目标,以举升设备最大能力(即电机耐温、电泵最大扬程、压缩机功率及最大供气量等)为约束条件,建立储层流入动态、井筒多相流动和举升工艺的运动学及动力学耦合模型。

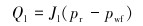

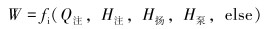

1.1 GL-ESP组合举升耦合数学模型油井流入动态是整个人工举升设计的基础,可用下式表示:

|

(1) |

式中:Ql为产液量,m3/d;Jl为采液指数,m3/(d·MPa),pr为地层压力,MPa;pwf为井底流压,MPa。

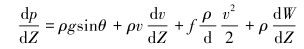

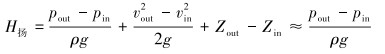

由于井筒内气-液两相流动过程中的压力波动导致气液两相混合物呈现不同的流动形态,不同的流动形态又直接影响着沿程压降。自喷井的多相管流压力降主要由重力压力降、摩擦压力降和加速度压力降组成[15],人工举升多相流过程中,由于电泵和气举做功,则需要加入压力梯度项

|

(2) |

对于注气系统,注气管柱中注气点处的压力为[11]:

|

(3) |

式中:p为压力,MPa;Z为断面到参考水平面的高度,m;ρ为流体密度,kg/m3;g为重力加速度,m/s2;θ为井筒倾斜角,(°);v为流体断面流速,m/s;f为流体流动时的摩擦阻力系数;d为管径,m;W为举升系统提供的能量,J;pg(H注)为气体管柱注气点处气体压力,MPa;pso为注气压力,MPa;ρso为标准状况下气体密度,kg/m3;g′为气体加速度,m/s2;To为标准状况下的温度,K;H注为注气点深度,m;po为标准状况下的压力,MPa;Tav为平均温度,K;Zav为平均温度和平均压力下的气体压缩因子。

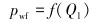

能量守恒方程中的W和压力梯度中的

|

(4) |

根据伯努利方程可知:

|

(5) |

式中:Q注为注气量,104 m3/d;H注为注气点深度,m;H扬为电泵扬程,m;H泵为电泵下入深度,m;pout为电潜泵出口压力,MPa;pin为电潜泵入口压力,MPa;vout为电泵出口流速,m/s;vin为电泵入口流速,m/s;Zout为电泵出口处高度,m;Zin为电泵入口处高度,m。

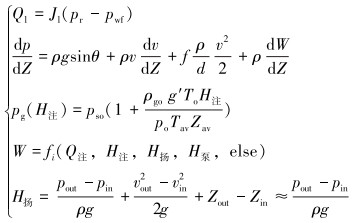

通过上述分析,建立GL-ESP组合举升方式下的油井流入动态、井筒管流与举升工作参数的耦合模型:

|

(6) |

该数学模型主要以压力节点为求解点,在已知设计产液量Ql的条件下,根据IPR关系曲线可以确定对应的油层流压pwf:

|

(7) |

注气点处油管压力pt(H注)和气柱压力pg(H注)满足关系:

|

(8) |

油层流压即为管流计算的压力起点,多相管流压力计算的终点为井口压力pwh。

|

(9) |

涉及电泵和气举的耦合模型应以电泵的最高耐温Tmax、最大入泵气液比GLRmax、最大扬程Hmax, 扬及最大注气量Qmax, 注等为约束条件。

|

(10) |

式中:Δp为气体进阀需要克服的压力,MPa;pt(H注)为注气点处油管压力,MPa;pg(H注)为注气点处套管压力,MPa;p(H=H井底)为井底处的压力,MPa;p(H=H井口)为井口处的压力,MPa;T为电泵处流体温度,℃;GLR为入泵气液比。

2 耦合模型的求解及举升参数计算 2.1 目标函数及待优化变量把油井产量和系统效率作为目标变量,确定目标函数和待优化变量如下。

目标函数:

|

(11) |

待优化变量:Q注、H注、H扬、H泵等。

式中:η系统为系统效率;ω1为产量的权重;ω2为系统效率的权重。

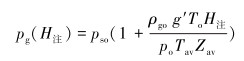

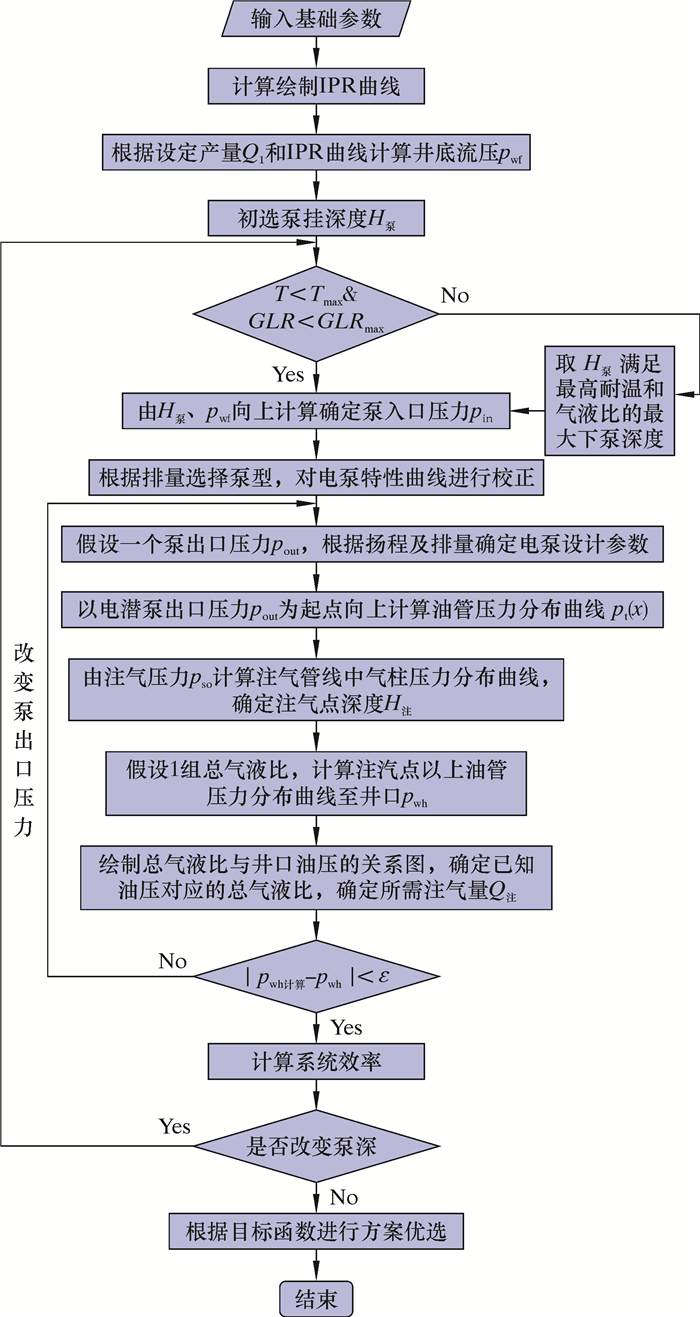

2.2 求解方法及步骤按照产量和系统效率的权重关系进行方案优选,运用节点分析和系统工程方法就协调产量形成不同的设计方案。设计流程如图 2所示。

|

| 图 2 气举-电泵采油设计方法 Fig.2 Design method of GL-ESP combined lift |

具体步骤如下。

(1) 由设计产液量Ql确定流压pwf;

(2) 根据电泵约束条件,初选电潜泵的泵挂深度H泵;

(3) 从井底流压向上计算得到电泵入口压力pin;

(4) 预先假定一个电潜泵的泵出口压力pout,根据Ql、pin、pout进行电潜泵机组设计;

(5) 把pout视为气举设计时的拟井底流压,向上计算油管压力分布曲线pt(x);

(6) 注气管线中气柱压力曲线与上一步中得到的油管压力曲线的交点为注气点;

(7) 按照气举设计方法进行气举部分设计;

(8) 若在允许注气量条件下计算得到的井口油压始终无法满足设计井口油压,则应降低产量或者改变电泵设计参数重新进行设计;

(9) 按照目标函数对可行的组合举升方案进行排序,挑选出最优方案。

3 GL-ESP组合举升设计以南海东部某油田一口井为例,按照GL-ESP耦合模型和求解方法进行举升参数的设计。该井主要基础参数如表 1所示。

| 参数类别 | 名称 | 数值 |

| 物性参数 | 原油密度/(g·cm-3) | 0.88 |

| 天然气密度/(g·cm-3) | 0.73 | |

| 地层水密度/(g·cm-3) | 1.14 | |

| 地面原油黏度/mPa·s | 15 | |

| 油层参数 | 油层压力/MPa | 53 |

| 油层温度/℃ | 205 | |

| 油层中深/m | 5 920 | |

| 含水体积分数/% | 10 | |

| 井筒结构 | 油管内径/mm | 114.3 |

| 套管内径/mm | 244.5 | |

| 测试数据 | 产量/(m3·d-1) | 201 |

| 流压/MPa | 46.8 | |

| 设计参数 | 设计油压/MPa | 1 |

| 设计产量/(m3·d-1) | 250 | |

| 注气压力/MPa | 12 |

在设计产液量250 m3/d的条件下,进行单气举、单电潜泵举升和GL-ESP组合举升工艺设计。在进行单气举设计时,设计注气压力为12 MPa,按照《采油工程原理与设计》[11]中的气举设计方法进行设计。

3.1 GL-ESP组合举升时的注气量和电泵级数分析为了比较GL-ESP组合举升时的注气量和电泵级数相对于单气举时的注气量以及单电泵举升时电泵级数变化,针对该口井分别进行气举设计、电泵举升设计和GL-ESP组合举升设计,设计结果如表 2、表 3和表 4所示。

| 注气量/ (104 m3·d-1) |

注气点深度/m | 气举阀型号 | 阀座孔径/ mm |

最大地面开启压力/MPa | 最小地面开启压力/MPa | 井下开启压力/ MPa |

室内充气压力/ MPa |

| 6.26 | 1 201.71 | R-20 | 4.79 | 15.00 | 13.54 | 14.63 | 13.54 |

| 2 291.97 | R-20 | 4.79 | 13.54 | 11.69 | 13.46 | 12.06 | |

| 2 781.68 | R-20 | 4.79 | 11.69 | 9.86 | 11.69 | 10.39 | |

| 3 365.49 | R-20 | 4.79 | 12.00 | 12.00 | 14.50 | 11.92 |

| 电泵型号 | 泵挂深度/m | 级数 | 扬程/m | 泵功率/kW | 泵效/% | 系统效率/% |

| Q350 | 4 200 | 263 | 2 272 | 67.32 | 58.96 | 49 |

| 泵挂深度/m | 产量/(m3·d-1) | 电泵型号 | 级数 | 泵功率/kW | 注气量/(104m3·d-1) | 注气深度/m | 系统效率/% |

| 4 200 | 250 | Q350 | 79 | 20.01 | 3.14 | 2 704.02 | 51 |

由表 2和表 3可以看出,该井在产液量为250 m3/d的条件下,单电泵举升设计的泵挂深度为4 200 m,所需级数为263级,电泵功率为67.32 kW;单气举中,在地面注气压力为12 MPa时,所需注气量为6.26×104m3/d。不管是单电泵举升还是气举,对地面设备的要求均较高,所需举升能量较大。GL-ESP组合举升工艺合理利用自然能量和人工能量,联合使用气举和电泵这2种举升工艺,通过2个举升系统之间的协调工作,实现举升系统的高效工作。

由表 4可以看出,GL-ESP组合举升的系统效率虽然比单电泵举升只是略微增加,但是采用GL-ESP组合举升技术后,电泵的级数由原来的263级下降到了79级,泵功率从67.32 kW下降到了20.01 kW,电泵级数和功率都大幅度降低,这有利于改善电泵的工作状况,延长电泵工作寿命。

3.2 GL-ESP组合举升时的泵挂深度分析在产量、电泵级数和泵型等参数不变的条件下,改变泵挂深度进行GL-ESP组合举升设计,分析电泵的泵挂深度。设计结果如表 5所示。

| 举升方式 | 泵级数 | 泵挂深度/m | 注气点深度/m | 泵入口压力/MPa | 泵出口压力/MPa | 注气量/(104 m3·d-1) | |

| ESP | GL-ESP | ||||||

| 单电泵 | 263 | 4 200 | — | 18.38 | 35.63 | — | — |

| GL-ESP Ⅰ | 263 | 4 700 | 2 942.58 | 22.04 | — | 38.77 | 0.780 |

| GL-ESP Ⅱ | 263 | 5 200 | 3 469.76 | 25.80 | — | 41.58 | 1.926 |

由表 5可知,在电泵型号与级数不变的条件下,在上方加入气举系统后能有效增加电泵的泵挂深度。但是随着泵挂深度的增加,气举系统中注气点深度与所需注气量也在增加,这是因为在电泵提供的扬程已经确定的条件下,要想保持定产量生产,需通过调整上部气举参数来满足生产所需要的能量要求。

3.3 GL-ESP组合举升时的油井最大产量分析以上分析均建立在定产量的基础上,为了研究GL-ESP组合举升对油井产量的影响,在泵挂深度和泵型号等生产参数均不变的条件下,在电泵的上部引入气举系统,对油井进行最大产量设计,结果如表 6所示。

| 电泵型号 | 泵挂深度/m | 级数 | 泵功率/kW | 注气量/ (104 m3·d-1) |

注气点深度/m | 气举阀型号 | 阀座孔径/mm | 产液量/(m3·d-1) |

| Q350 | 4 200 | 263 | 67.324 | — | — | — | — | 261.102 |

| Q350 | 4 200 | 263 | 67.324 | 5.57 | 3 007.65 | R-20 | 4.79 | 355.099 |

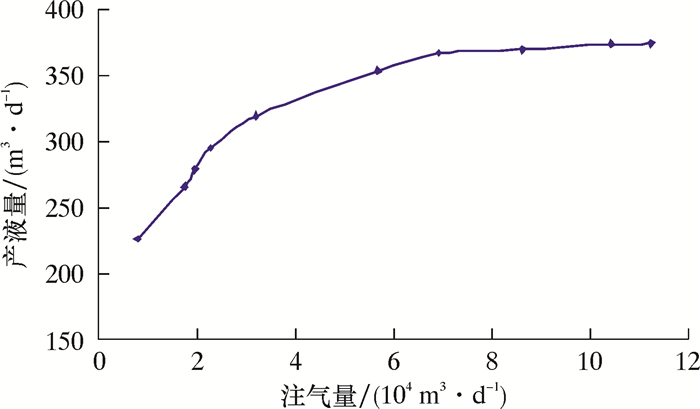

该井的设计结果表明:GL-ESP组合举升相比于单独的电潜泵举升产量增加了94 m3/d,即提高了36%。在电泵生产参数与注气压力不变的情况下,通过调节注气量,对气举参数与产量的关系进行敏感性分析。图 3为注气量与GL-ESP组合举升时的最大产液量变化曲线。

|

| 图 3 注气量对组合举升产液量的敏感性分析曲线 Fig.3 Sensitivity analysis of gas injection volume on the production rate of GL-ESP combined lift |

由图 3可以看出,在地面注气压力不变的条件下,随着注气量的增加,油井产量逐渐增加,但增加的幅度却越来越小。当注气量大于6.8×104 m3/d时,再增加注气量,油井产量增加甚微。这主要是因为电潜泵系统为GL-ESP组合举升中的第一系统,气举参数变化所引起的产量变化只能在电潜泵排量范围内变化,而不能超出电潜泵排量。

4 结论(1) 从地层、井筒和举升系统一体化的角度出发,分析了油井流入动态、井筒多相流动及举升工艺的耦合关系,建立了GL-ESP组合举升系统耦合数学模型,并给出了模型求解方法。研究结果表明:该模型可有效描述组合举升条件下各相流体的流动状态及过程,解决了组合举升条件下的能量分配和优化利用问题。

(2) 针对建立的GL-ESP组合举升耦合数学模型,通过建立优化目标函数,充分考虑连接条件和约束条件,利用节点分析方法,以压力节点为求解点进行GL-ESP耦合数学模型的迭代求解,得到满足目标函数的最优解。

(3) 与单电潜泵举升技术相比,在泵挂深度一定的条件下,GL-ESP组合举升系统所需泵扬程明显较低,所需泵级数与泵功率显著下降,引入气举后有利于改善电潜泵的工作状况,延长电潜泵的工作寿命。

(4) 在电泵型号与泵级数保持不变进行定产量生产时,加入气举系统后,电泵下深明显增加,但随着泵深的增加,注气量与注气深度也随之增加;在生产最大产量设计生产时,与单电潜泵相比,GL-ESP组合举升可以大幅增加油井产量,且在一定范围内产量随着注气量的增加而增加。

| [1] | BORJA H, CASTANO R. Production optimization by combined artificial lift system and its application in two colombian fields[R]. SPE 53966, 1999. |

| [2] | BORJAH, 覃斌. 利用组合人工举升系统进行优化生产[J]. 国外油田工程, 2002, 18(2): 11–12. |

| [3] | 范学平, 郭少儒, 张晓丹, 等. 气举和电潜泵耦合采油工艺在平湖油气田的实践[J]. 钻采工艺, 2014, 37(6): 73–74. |

| [4] | 赵明, 过杨, 孙聪聪, 等. 超深井组合举升工艺技术研究新进展[J]. 中国石油和化工, 2015(9): 56–59. |

| [5] | AITKEN K J, ALLAN D, HOLMES J D. Combined ESP/auto gas lift completions in high GOR/high sand wells on the Australian Northwest shelf[R]. SPE 64466, 2000. |

| [6] | 昌锋, 蒋志祥, 黄建勇, 等. 潜油电泵-气举采油方法及其设备: CN1538035[P]. 2004-10-20. |

| [7] | 陈维, 李颖川. 大水量气井电潜泵-气举组合排水采气工艺设计[J]. 天然气技术, 2009, 3(6): 22–24. |

| [8] | 熊杰, 王学强, 孙新云, 等. 深井电潜泵排水采气工艺技术及应用[J]. 钻采工艺, 2012, 35(4): 60–61. |

| [9] | 杨志, 李孟杰, 赵海洋, 等. 电潜泵-气举组合接力举升工艺研究[J]. 西南石油大学学报(自然科学版), 2011, 33(2): 165–170. |

| [10] | 程心平, 郑春峰, 宁碧, 等. 渤中29-4油田自产气气举-电潜泵组合举升工艺增产方法研究[J]. 油气地质与采收率, 2017, 24(4): 121–126. |

| [11] | 李锐, 蔡昌新, 李勇, 等. 多模式优化下的柱塞气举排水采气控制系统设计[J]. 石油钻采工艺, 2016, 38(5): 673–677. |

| [12] | 任金山, 吴艳华, 关利军, 等. 西非某区块E-1井稠油人工举升测试实践[J]. 石油钻采工艺, 2015, 37(1): 135–138. |

| [13] | 叶长青, 熊杰, 康琳洁, 等. 川渝气区排水采气工具研制新进展[J]. 天然气工业, 2015, 35(2): 54–58. |

| [14] | 程心平, 薛德栋, 秦世利, 等. 深水油田双电潜泵采油技术[J]. 石油机械, 2015, 43(1): 64–68. |

| [15] | 张琪. 采油工程原理与设计[M]. 东营: 石油大学出版社, 2000: 29-88. |