2. 河北省廊坊市百斯图工具制造有限公司

2. Langfang City Best Tools Manufactureing Co., Ltd

0 引言

随着连续管作业机在我国各大油田的推广应用,连续管装备与技术得到全面发展,冲砂、洗井、除蜡、压裂、酸化、射孔和测井等作业工艺百花齐放,使连续管作业机作为“万能作业机”的美誉得以全面展示[1-8]。

目前,市面上的连续管作业机控制系统绝大多数为液压手动直接控制模式;少数进口作业机采用了电控液的手动或遥控间接控制模式,如加拿大FOREMOST公司出口中国的门形井架式连续管作业机就是采用的这种控制系统。上述传统的液控及经过改进的电液控制系统均是手动操作模式,即所有动作都是由操作人员根据实时工况预先进行判断,然后进行手动设定或操作,进而完成执行机构的特定动作,考虑到操作人员对设备的认知水平参差不齐,操控性能因人而异,增加了作业的风险。同时,常规连续管钻机通常需要修井机和常规钻机等进行配合作业,为了提高连续管钻井的效率,早在20世纪90年代后期,人们就提出了将连续管钻机和常规钻机复合的想法,即复合连续管钻机[9-10]。“十三五”期间,依托国家油气重大专项配套项目“致密油气连续管侧钻钻井技术与装备”的支持,加快基于传感和数据采集、分析和逻辑判断等技术的连续管作业机自动控制系统研发,全面提升连续管装备的自动化水平,均具有迫切的现实意义,同时也顺应复合连续管钻机的发展趋势[11-12]。

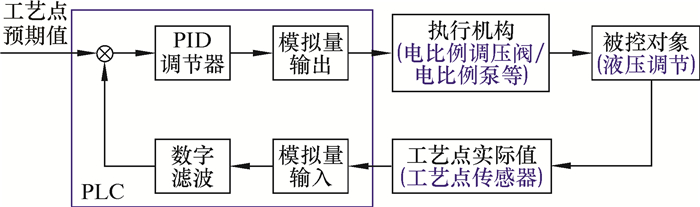

1 关联性及逻辑判断自动控制系统首先需理顺所有动作与控制之间的关联性,然后将这种关联性通过线性运算及程序编制来进行逻辑判断,从而实现自动调节和控制。工艺点预期值为关系曲线的理论值,工艺点实际值为终端传感器的实测值,两者均作为输入值在可编程逻辑控制器(PLC)内进行比对,输出给电比例调压阀或电比例泵等执行机构电信号,从而实现被控制对象的液压调节。闭环控制运算如图 1所示。

|

| 图 1 闭环控制运算框架图 Fig.1 Block diagram of closed-loop control operation |

1.1 夹紧压力与提升(注入)力关系

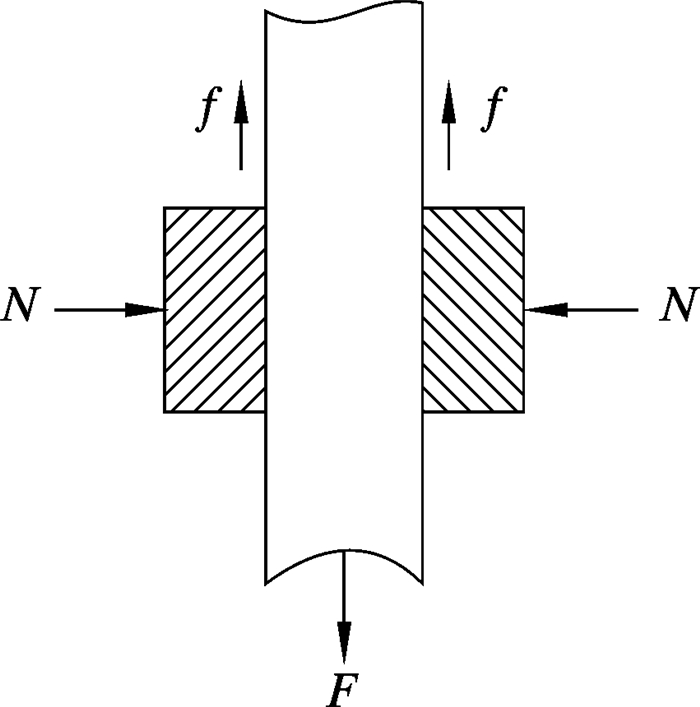

连续管作业过程中,注入头通过夹持块对连续管横向夹持,即可产生纵向摩擦力[13],并列反向运转的马达和齿轮机构将液压力转换为注入头的提升(注入)力,如图 2所示。图中N为夹紧力,f为摩擦力,F为载荷。

|

| 图 2 连续管注入头受力分析 Fig.2 Force analysis on the coiled tubing injector head |

连续管入井后受力状态比较复杂,可能有连续管段自身重力、套管摩擦力、井内高压上顶力和卡阻力等,综合受力状态可归结为管柱重和管柱轻,管柱重为试图使连续管下坠的力,提升力抗衡管柱重;管柱轻为试图将连续管推出井口的力,注入力抗衡管柱轻。

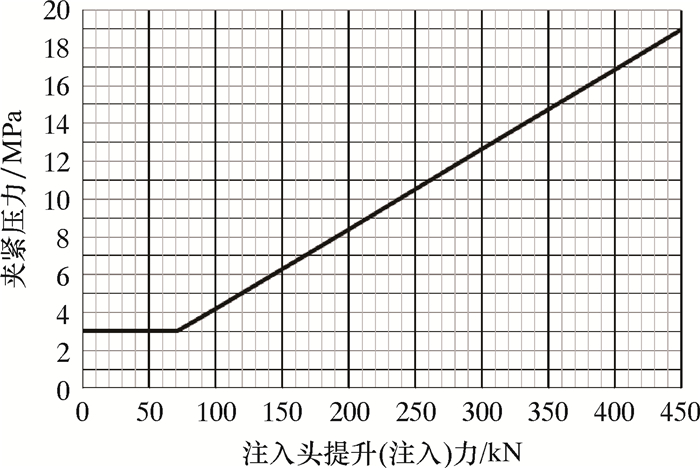

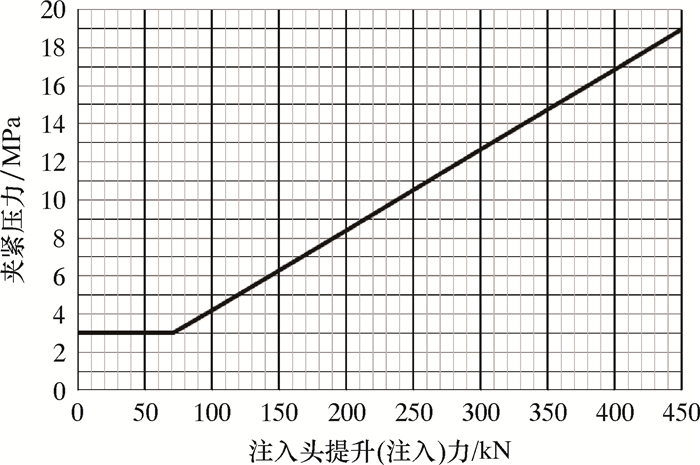

注入头起、下作业过程中,夹持块对连续管的摩擦力决定了是否打滑,当摩擦力小于管柱重载或管柱轻载荷时就会出现这种打滑的危险工况,而摩擦力在很大程度上由夹紧压力决定,因此,夹紧压力与提升(注入)力成正比,如图 3所示。

|

| 图 3 夹紧压力与提升(注入)力关系曲线 Fig.3 The relation of clamping force and lift (injection) force |

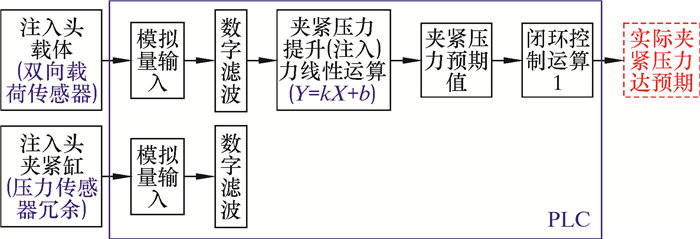

注入头箱体一侧设置有双向载荷传感器监测连续管入井后的提升(注入)力,该值作为PLC逻辑运算的原始输入,通过程序写入的图 3所示曲线关系进行运算得出夹紧压力预期值,夹紧油缸设置有2个压力传感器监测夹紧压力实际值,转入图 1所示流程进行闭环控制运算,从而实现夹紧压力与提升(注入)力的适应性自动调节,其原理如图 4所示。

|

| 图 4 夹紧压力自动调节控制原理 Fig.4 Automatic adjustment control principle of clamping force |

1.2 张紧压力与注入力关系

注入头在夹紧连续管起、下的过程中,非刚性单元的链条夹持单元只可受拉不可受压,张紧力即为保持链条绷紧的力,如果张紧力调定不合适,链条在下注过程中就可能出现弯曲,而链条的弯曲极其危险,容易造成连续管被挤瘪或夹断的事故,这尤其容易发生在下管遇阻或由于井内高压上顶连续管而出现严重管柱轻状态时,因此,张紧压力与注入力成正比,如图 5所示。

|

| 图 5 张紧压力与注入力关系曲线 Fig.5 The relation of tensioning force and injection force |

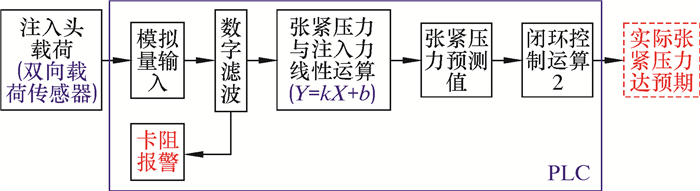

注入头箱体一侧的双向载荷传感器可监测连续管入井后的注入力,张紧油缸入口处设置有一个压力变送器,以实时监测链条的张紧压力实际值。通过程序写入的图 5所示曲线关系进行运算得出张紧压力预期值,转入图 1所示流程进行闭环控制运算,从而实现张紧压力与注入力的适应性自动调节,其原理如图 6所示。

|

| 图 6 张紧压力自动调节控制原理 Fig.6 Automatic adjustment control principle of tensioning force |

连续管在井内运行过程中非正常受力时载荷传感器采集值突变定义为卡阻因素之一,起管过程中管柱重突然增加或下管过程中管柱重突然减小甚至变为管柱轻均触发卡/阻报警,同时向注入头闭式电比例泵发送信号,将泵的排量信号迅速归零,从而实现遇阻/卡自动停机,可有效保护连续管,防止连续管被拉伤或挤断。

1.3 防喷盒压力、管径及井口压力关系防喷盒是连续管带压作业过程中隔离井内、外压力的关键部件,防喷盒压力驱动防喷盒内部纵向油缸对环柱形胶筒施加轴向压力,导致胶筒产生径向收缩变形,抱紧连续管进行动态密封。

由于常规手动控制中的气/手动增压泵只能单向增压,降压须靠手动操作防喷盒排压针阀开启才能实施,因此,在研发自动控制系统过程中,选用超高压电比例负载敏感泵来提供防喷盒压力。

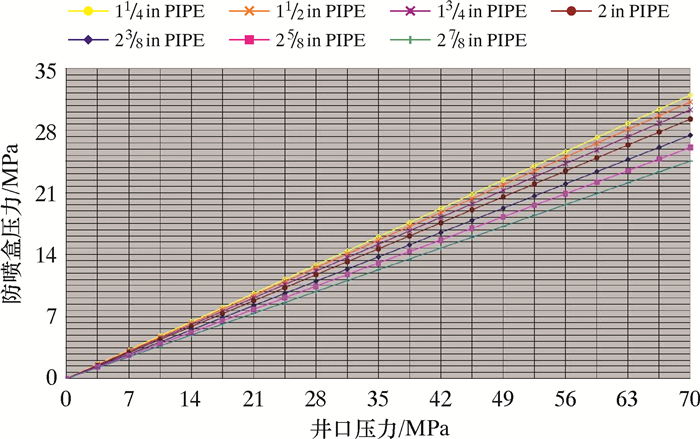

防喷盒压力依据连续管管径和井口压力来确定,三者之间的关系如图 7所示。从图可以看出,同样的井口压力下,连续管外径越大,密封该井压所需的防喷盒压力越高;连续管外径确定后,防喷盒压力与井口压力成正比。

|

| 图 7 防喷盒压力、管径与井口压力关系曲线 Fig.7 The relation of stripper pressure, tubing diameter and wellhead pressure |

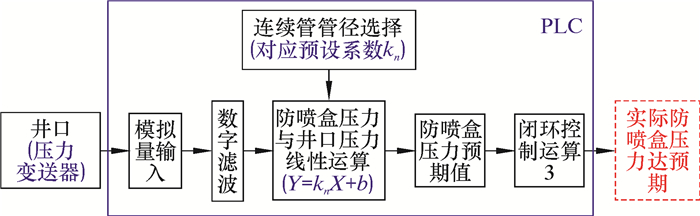

井口防喷器上设置井口压力传感器,以监测井口压力,该值作为PLC逻辑运算的原始输入;防喷盒驱动回路设置压力传感器,以监测防喷盒压力实际值,通过程序写入的图 7所示曲线关系进行运算得出防喷盒压力预期值,防喷盒压力传感器监测防喷盒压力实际值,转入图 1所示流程进行闭环控制运算,从而实现电比例负载敏感泵输出防喷盒压力与井口压力的适应性自动调节,其原理如图 8所示。

|

| 图 8 防喷盒压力自动调节控制原理 Fig.8 Automatic adjustment control principle of stripper pressure |

防喷盒对不同管径的连续管在防喷盒压力与井口压力线性关系上对应着不同斜率,PLC程序控制中将斜率定义为预设系数,输入作业用连续管管径对应的系数,即可实现防喷盒压力随井口压力的适应性自动调节。

1.4 滚筒压力与注入头起、下管速度关系滚筒与注入头之间有连续管作为载体,为了保持两者之间连续管的合理张力且运转步调一致,必须注入头处于主动,滚筒处于从动,因此,滚筒的这种从动角色就决定了滚筒马达的2种工况,即马达工况和泵工况[14]。

起管时,滚筒必须能及时缠绕并收紧连续管,滚筒马达处于马达工况,此时滚筒马达所提供的扭矩需要克服载重滚筒的旋转摩擦力、将连续管从直线段折弯成圆弧段缠绕在滚筒上的力以及保持连续管合理的张力,因此调定的滚筒压力会高些。下管时,滚筒无需切换方向,由于注入头的拖拽,滚筒马达变为泵工况,此时滚筒马达仅需提供一定的背压保持连续管合理的张力,使连续管被平稳拖出而不浮管即可,因此调定的滚筒压力会低些。综上所述,滚筒压力依据连续管张力来调定,但运转过程中连续管张力的动态监测难以实现,因此可根据起管或下管状态来进行间接关联。

起管过程中,滚筒随动注入头进行收管,滚筒压力一定程度上决定了滚筒的收管速度,如果滚筒收管速度低于注入头起管速度,就会浮管,需增加滚筒压力来提高滚筒收管速度;下管过程中,滚筒随动注入头进行放管,滚筒压力仅需保持滚筒具备合适的背压即可,如果滚筒放管速度高于注入头下管速度,就会浮管,需增加滚筒压力来提高背压,降低放管速度,利用滚筒压力与注入头速度的这种间接关联来进行逻辑判断。

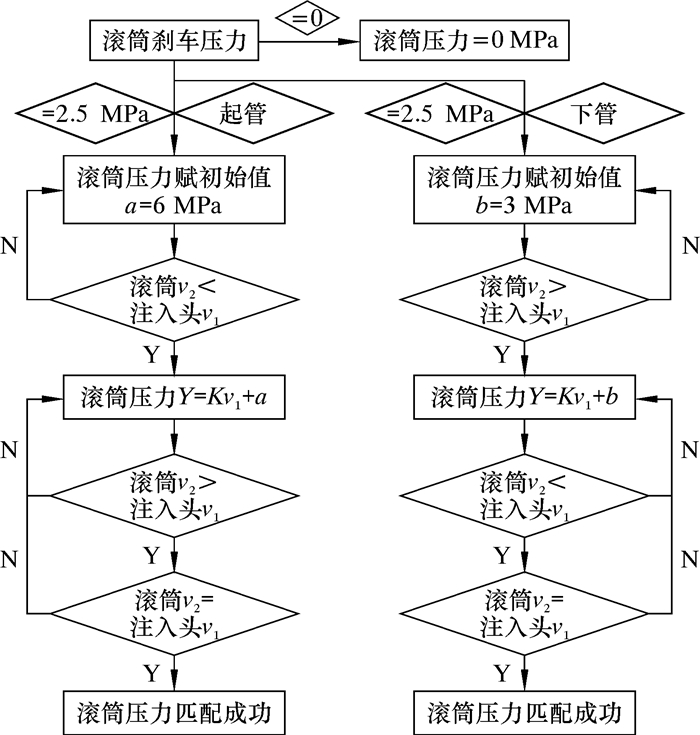

滚筒排管器上设置摩擦轮式编码器,以监测滚筒收、放管速度v2,注入头被动轴上设置旋转编码器,以监测注入头起、下管速度v1,滚筒调压回路设置有电比例调压阀和压力传感器,滚筒压力自动调节流程如图 9所示。

|

| 图 9 滚筒压力自动调节流程图 Fig.9 Automatic adjustment flow chart of the drum pressure |

1.5 滚筒刹车与注入头刹车互锁关系

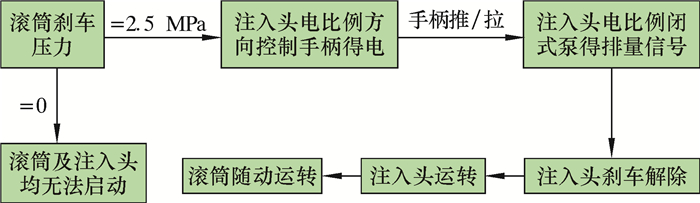

滚筒随注入头运转,但从运转能力上对比而言,注入头要远大于滚筒,为避免操作人员忘记解除滚筒刹车而单方面启动注入头,使连续管硬拽造成导向器或排管臂损坏,传统的手动控制系统在滚筒刹车与注入头运转及刹车之间设置有互锁控制,即滚筒刹车如果不解除,注入头将无法运转。两者的刹车互锁关系通过程序编制和逻辑判断非常容易实现,控制流程如图 10所示。

|

| 图 10 刹车互锁控制流程图 Fig.10 Brake interlock control flow chart |

1.6 注入头速度调节

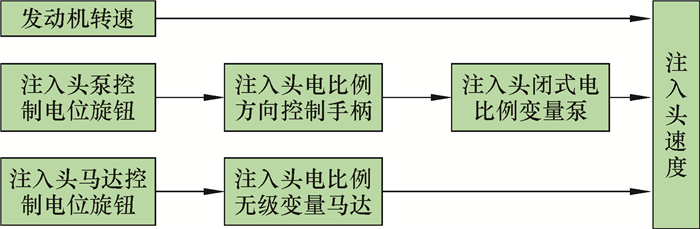

注入头闭式驱动回路采用闭式电比例变量泵提供动力,泵的方向及排量由电比例手柄和电位旋钮调节,采用电比例无级变量马达并联驱动链条夹持系统,马达的排量/扭矩由电位旋钮进行控制。注入头速度调节关联点涉及到发动机转速、注入头泵排量信号以及马达排量信号,注入头速度控制流程如图 11所示。

|

| 图 11 注入头速度控制流程图 Fig.11 Injector head speed control flow chart |

在理顺了上述各种关联性后,尽可能列全所有可能的工况并编制程序进行逻辑判断,连续管起、下控制就变成了仅针对注入头的方向和速度的控制,设备的操控便捷性和系统稳定性将得到极大的提升。

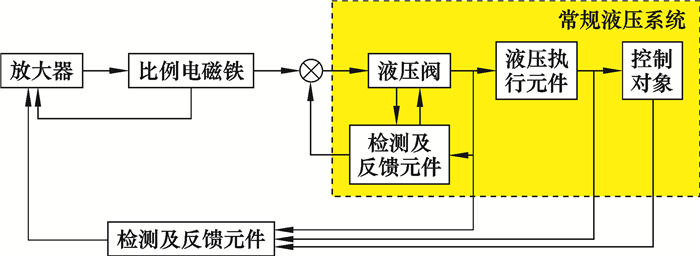

2 控制系统模块组成电液比例控制技术是针对伺服控制在一般工业应用中的不足发展而来,具有控制精度高和响应速度快的特点。电液伺服系统是电液控制技术最早出现的一种应用形式,从其结构上来说,就是指以电液伺服阀(或伺服变量泵)为电液转换和放大元件实现某种控制规律的系统。电液比例控制结构如图 12所示。

|

| 图 12 电液比例控制结构示意图 Fig.12 Structural schematic of electric proportional control |

连续管作业机自动控制系统硬件部分包括前端设备(压力变送器、电控阀和变频器等)、控制器(PLC CPU、功能模块和通信模块等)、人机界面(指示灯、触摸屏、开关按钮和电位器等)以及管理后台几个部分。

2.1 前端设备动力元件选用电比例变量泵,以提高电液控制系统的响应速度;控制元件选用电比例调压阀、电比例调速阀及电磁换向阀;执行元件主要是注入头马达,选用电比例变量马达;辅助元件选用液位液温变送器、温度开关、带CMS型压差发讯器的过滤器以及压力变送器等。上述元件均为防爆型产品,满足油气生产环境的安全要求。

2.2 控制器PLC控制技术作为替代基于继电器控制的传统生产机械自动控制装置,是一套全数字运算操作的电子系统,具有结构简单、编程方便、性能优越、可靠性高以及抗干扰能力强等一系列优点。除此之外,PLC系统最大的优点是数据采集和控制输出的可调整性,能够根据作业工艺变化和配置规模无限调整,扩容系统架构,从而实现工艺流程的监视、控制及通信远传等功能。

采用可编程存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。PLC用存储逻辑代替接线逻辑,大大减少了控制设备外部的接线,维护也变得容易,更重要的是使同一设备经过改变程序改变生产过程成为可能,因此非常适合连续管作业机类的多品种、小批量设备。

2.3 人机界面相比传统液压系统需要将液压管路连接至控制室实现开度调节和压力指示的模式,自动控制系统的前端设备只需要将信号通过电缆连接至控制器,即可在控制室采用指示灯、触摸屏、开关按钮和电位计的方式实现可调整的监控画面,具备作业机各部件实时状态的监控功能;同时,能够有效降低传统操作面板的复杂程度和维护难度。

2.4 管理后台SCADA(监视与数据采集)后台是实现过程控制的专用软件。软件在底层平台的支持下,根据工程实际二次开发用户的HMI(人机界面),主要包括显示功能、报警功能、记录/打印功能和数据通信功能几个方面。由于PLC系统具有通信能力,所以通过局域网和GPRS模块等能够将现场数据的信号远传,此类后台主要用于用户组建有内部网络,实现连续管作业机的集中运行管理及远程运行监控,为连续管作业机的远程专家诊断和工况(生产运行记录和异常报警)智能分析提供可行性,确保“互联网+”发展趋势下的管理模式升级。

3 保障措施基于逻辑判断的全方位状态监测、故障报警以及冗余配置对于自动控制系统的安全性和稳定性至关重要。

3.1 冗余配置必要的冗余配置对自动控制系统的安全性和稳定性非常重要,如井控部分的防喷器和防喷盒压力状态检测,驱动控制方面在自动控制之余还需设置手动操作,确保井控模块的绝对安全和可靠,并且手动操作设置为优先越权控制;注入头部分的夹紧、张紧和刹车等关键回路设置双回路状态监测及报警,杜绝因为单一压力变送器故障而发生自动控制系统误判,保障井口重载的悬挂安全。

3.2 清洁度监测及报警液压系统80%的故障都是由于油品清洁度不达标而造成,连续管作业机这种大型控制系统尤其如此。为保证系统的稳定性,回路中设置有大量的过滤器,如吸油过滤器、回油过滤器和高压过滤器,为实现对这些过滤器的过滤拦截性能及状态监测,全部选用带CMS型压差发讯器的过滤器。

过滤器运行状态表编入状态监测及故障报警系统,当吸油回路真空度或压油回路滤阻超标时,预警工人及时对过滤状态欠佳的过滤器进行维护和检查。

3.3 热平衡自动控制为实现液控系统的发热与冷却热平衡自动控制,液压油箱设置液温液位变送器,对系统油源的温度和油位进行实时监测,并在油温过高或油位过低时触发报警。

冷却器风扇马达驱动回路设置电磁阀,回油回路设置温度开关为电磁阀的通断发送信号,冷却器进口设置恒温阀,确保冷态油不经过冷却器而直接回油箱,此时温度开关不发送信号,冷却器不运转;当油温上升,恒温阀逐渐切换回油走冷却器的散热板,同时温度开关发送信号,电磁阀得电接通,驱动冷却器风扇运转,对回油进行冷却;待油温下降到低点,温度开关失电,风扇停止运转,回油走恒温阀旁通直接回油箱,如此周而复始实现液压系统油温的自动控制。

4 试验情况基于自动控制技术研发的气化采煤连续管样机于2015年底在江汉机械研究所生产基地试制完成,厂内调试期间曾出现过压力调节滞后、动作反应迟钝、冗余设置欠考虑导致安全系数不高等问题,但通过高精度电比例元器件的选用、采集与反馈频率优化调整以及控制系统流程简化,问题逐步得到解决。该样机在乌兰察布新奥气化采煤基地井深300 m试验井的实况模拟试验中,整套设备运行平稳[15],各项性能指标基本达到预期设计。

5 结论(1) 研发的连续管作业机自动控制系统仅需对注入头方向进行控制,其他的压力设定及动作控制交给逻辑判断,设备的便捷性和稳定性将得到极大的提升。

(2) 防爆型电气元件的选用更加符合油气生产环境的安全要求,结合PLC控制技术实现人机界面操控,通过SCADA后台进行过程控制,可实现连续管作业机的集中运行管理和远程状态监控。

(3) 基于传感技术、数据采集和逻辑控制开发的自动控制系统,提升了连续管作业机的自动化水平,顺应复合连续管钻机的发展趋势。

(4) 基于逻辑判断的全方位状态监测、报警及冗余设置对连续管作业机自动控制系统的安全性和稳定性至关重要。

| [1] | 贺会群. 连续油管技术与装备发展综述[J]. 石油机械, 2006, 34(1): 1–6. |

| [2] | 王海涛, 李相方. 连续油管技术在井下作业中的应用现状及思考[J]. 石油钻采工艺, 2008, 30(6): 120–124. |

| [3] | 贺会群. 连续管钻井技术与装备[J]. 石油机械, 2009, 37(7): 1–6. |

| [4] | 邹鸿江, 袁学芳, 杨向同, 等. 连续油管拖动喷射酸压工艺在和田河气田的应用[J]. 钻采工艺, 2012, 35(3): 44–45. |

| [5] | 刘寿军, 李根生. 我国连续管技术面临的挑战和发展建议[J]. 石油机械, 2013, 41(11): 1–5. DOI: 10.3969/j.issn.1001-4578.2013.11.001 |

| [6] | 李根生, 宋先知, 黄中伟, 等. 连续管钻井完井技术研究进展及发展趋势[J]. 石油科学通报, 2016, 1(1): 81–90. |

| [7] | 季晓红, 张浩, 单锋, 等. 连续管氮气泡沫洗井技术在超深高温碳酸盐岩水平井中的应用[J]. 油气井测试, 2015(5): 45–48. |

| [8] | 盖志亮, 刘洪翠, 辛永安, 等. 连续管冲砂洗井技术的应用[J]. 石油机械, 2017, 45(2): 78–82. |

| [9] | 单代伟, 刘清友, 陈俊, 等. 连续油管钻机现状及发展趋势[J]. 石油矿场机械, 2010, 39(5): 79–83. |

| [10] | 单代伟, 李奔, 田雨, 等. CTR120/300复合连续油管钻机研制与试验[J]. 天然气工业, 2013, 33(2): 76–80. DOI: 10.3787/j.issn.1000-0976.2013.02.016 |

| [11] | 邓平, 王定亚, 杨建武, 等. 连续管钻机技术研究及开发建议[J]. 石油矿场机械, 2009, 38(11): 36–40. DOI: 10.3969/j.issn.1001-3482.2009.11.011 |

| [12] | 尹方雷. 连续管钻井技术现状及发展趋势[J]. 内蒙古石油化工, 2012(13): 102–104. |

| [13] | 杨高, 刘菲, 唐纯静, 等. 连续管注入头夹持块的夹持性能研究[J]. 石油机械, 2012, 40(11): 10–14. |

| [14] | 杨高. 一种连续管滚筒控制液路系统研究[J]. 机床与液压, 2014, 42(22): 259–263. |

| [15] | 张富强, 刘寿军, 邵崇权, 等. 集成控制气化采煤连续管装备的研制[J]. 石油机械, 2016, 44(9): 75–79. |