0 引言

随着电力拖动、液压驱动及自动化控制等技术的不断成熟,机械驱动钻机已基本被电驱动钻机和液压钻机取代。司钻也在传统司钻的基础功能上增加了动力猫道、铁钻工、二层台管柱处理系统及顶驱等多个设备的控制,并实时监测所有设备状态参数和钻井工艺参数。近年来,不管是海洋钻井包还是陆地钻机,都对司钻控制系统提出了更高要求,传统钻机操控模式已无法满足自动化钻机的控制需求。

挪威HITEC ASA公司于20世纪90年代提出钻机集成控制系统的概念,并联合其他公司首先研制出Cyberbase系统[1]。与此同时,NOV公司也提出AMPHION的设计理念,并将其应用于海洋钻井平台[2]。美国AXON公司开发的司钻集成控制系统主要针对软件和硬件冗余设计,将系统的稳定性进行有效提升[3-4]。美国CAMERON公司开发的司钻控制系统在集成设备控制的基础上更加关注井下数据的采集和运算,以及钻井工艺设置[5]。美国JELEC公司和德国BENTEC[6]公司的产品解决方案是将传统机械仪表数字化,主要针对单司钻模式的钻机控制系统。经过近30年的发展,几经改进,多个厂家根据各自特点形成了不同的系列化产品。笔者主要针对目前具有代表性的司钻控制系统展开论述,并分析国内在此领域的发展状况,同时就我国的司钻控制系统发展提出建议,以期使我国的司钻集成控制系统达到或超过国外同类产品。

1 国外技术现状 1.1 NOV公司的Cyberbase系统Cyberbase操作系统(简称CB系统)是NOV公司另一类型的司钻集成控制系统,其司钻座椅包括左右手柄、键盘以及与之动态连接的显示屏替代传统的模拟仪表、指示灯和开关。该系统于1990年由挪威的HITEC ASA公司为壳牌石油的海龙平台而开发,1993年由挪威国家基金会出资支持HITEC等公司开发首个“集成钻井系统”,次年该公司发布站立式Cyberbase司钻操作台。截至目前,该系统在全球的使用者已超过4 000,最新版本为Cyberbase V14。在用CB系统主要有以下型式[1-2]:

CB3型系统用于小空间司钻房(此版本不包含座椅底座),采用独立的座椅、PC和显示器。

CB4型系统用于常规钻台面布置,司钻房位于钻台面,屏幕位于座椅前方,如图 1所示。

|

| 图 1 CB4型系统司钻座椅 Fig.1 CB4 driller control chair |

CB6型系统用于高位司钻房,工作时俯视钻台面,前方和下方需要有开阔的视野,分离屏幕设计,如图 2所示。

|

| 图 2 CB6型系统司钻座椅 Fig.2 CB6 driller control chair |

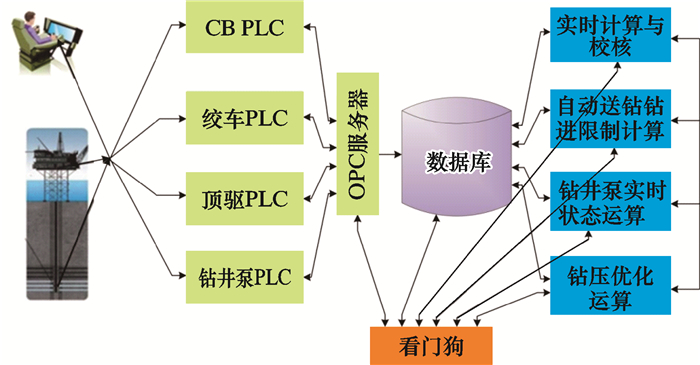

CB系统由4部分组成,如图 3所示。PLC控制器用于钻机设备的控制、处理传感器反馈数据以及接收司钻的操作指令。数据库用于不同部件和设备PLC之间的数据交换。计算单元用于实时数据处理、计算、曲线拟合、PID控制、防碰管理和安全风险预估,为用户安全稳定的操作设备提供后台保障。图形化人机界面用于钻机各设备的状态监视、实时数据显示和操作指令提示等。

|

| 图 3 CB系统网络结构 Fig.3 CB system network structure |

上述4部分分别运行于独立的控制单元,通过本地局域网实现数据实时交换。“看门狗”检测机制实现了通信状态实时监视,出现故障时可在人机界面提示。通过OPC开放式数据交换架构实现各品牌和不同厂家设备之间的数据交换,解决不同协议间的兼容性问题。

1.2 NOV公司的AMPHION系统AMPHION系统是NOV公司开发的一种集成钻机控制系统,2001年首次安装于钻机控制系统之中。2002年的Rev.B版本首次在海上平台投入使用[2],经过不断的升级与优化,目前最新版本为AMPHION2.0,主要功能包括管理、控制和监视钻机各设备,确保其协调配合作业。此系统司钻能够轻松完成钻进、起下钻和建立根等作业。

司钻控制装置包括座椅、左右手操作手柄、急停按钮及4个触摸式一体机,如图 4所示。反馈数据以彩色曲线图的形式显示于一体机屏幕,位于不同区域的曲线颜色不同,便于司钻分析实时数据。

|

| 图 4 AMPHION系统司钻座椅 Fig.4 AMPHION driller control chair |

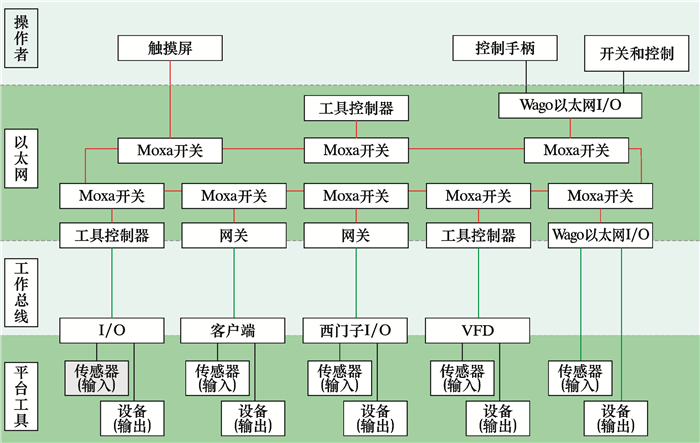

图 5为AMPHION司钻控制系统网络结构,可将其分为4层[2]:第1层为操作者层,通过触摸屏、操作杆和按钮开关对第2层发送指令;第2层为以太网层,接收操作者的指令,通过各种网络开关向工具控制器和网关发出指令;第3层为工业总线层,接收工具控制器和网关发出的指令,通过总线系统和输入、输出设备把指令传递给各种钻机设备;第4层为钻机设备层,接收操作者的指令并完成动作,通过各种传感器将设备状态一层一层地向上反馈给操作者。

|

| 图 5 AMPHION系统网络结构 Fig.5 AMPHION network structure |

上位采用以太网通信,下位采用PROFIBUS-DP和ModBus等通信,二者之间通过网关相连,实现数据互通。

该系统不包含任何PLC,全部采用单板机实现后台控制。控制器的循环周期小于20 ms,具有PROFIBUS-DP和TCP/IP(光网或电网)等多种通信方式。底层数据库平台、上位人机界面以及后台控制程序全部基于Linux和Java平台开发,无需任何第三方软件。人机界面显示采用B/S架构,免安装本地客户端。

AMPHION系统与CB系统之间的主要区别为:AMPHION系统中控制器采用单板机和HMI显示屏作为人机交互接口。CB系统使用PLC+OPC+HMI的方式实现人机交互;AMOHION系统的本地操作能力强于CB系统,单座椅可实现绞车、铁钻工和顶驱的操作,以及远程监控和历史数据记录。CB系统需要2套座椅,以及多种通信协议之间的转换。

对于需要多方集成的较大钻井包系统宜采用AMPHION系统;对于集成第三方设备少、后期无扩展需求,仅操作、监视常规钻机部件和管柱处理设备宜采用CB系统。

除此之外,NOV公司正在开发一种将钻井设备和井下数据相结合的数据分析、控制系统,可集成于AMPHION系统和CB系统,即NOVOS钻机操作系统[7-8],为硬件(钻井设备和传感器)管理和软件(NOV集成控制软件和第3方工具软件)管理提供统一的平台。通过传感器采集设备和井下数据,由其自动完成后台运算和归档,使钻井更为合理化、可视化和可控化,简化司钻操作过程,显示界面如图 6所示。

|

| 图 6 NOVOS系统人机界面图 Fig.6 NOVOS human-machine interface |

通过NOVOS可以监控钻井的全部工艺过程,使钻井过程中的各工况处理更及时、高效和安全。NOVOS系统的主要特点如下:① 针对重复性钻井工况进行自动优化控制,使司钻更多地关注其他参数;② 提高钻井效率,提升司钻控制能力;③ 操作与参数设置简单,有效保护设备免受其他损坏。

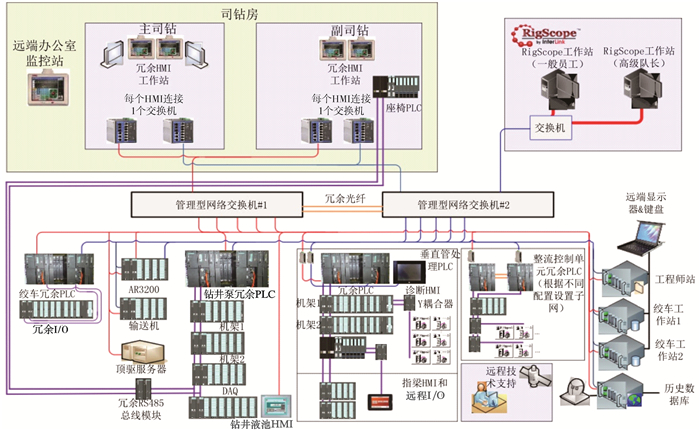

1.3 AXON公司的RigScope系统RigScope钻机控制和数据采集系统(简称RS系统)是由美国AXON公司开发的司钻集成控制系统[3-4]。RS系统的主要部件包括集成双司钻座椅或离线控制台、集成管理系统、定制化开发HMI及冗余网络系统等。RS系统能够控制绞车、二层台排管系统、铁钻工、顶驱、钻井泵、猫头、转盘、液压卡瓦、综合液压站以及钻机电控系统等,系统网络结构如图 7所示。

|

| 图 7 RS系统网络结构 Fig.7 RS network structure |

1.3.1 司钻HMI冗余

主、副司钻分别配置2个互为冗余的HMI人机界面,每个客户端通过1个交换机连接至网管交换机,2个HMI之间的数据通过网管交换机进行同步,确保设备切换系统不停机。

1.3.2 数据通信网络冗余负责上位和下位之间数据交换的网络管理交换机也采用冗余设计,主机与备机通过光纤连接为环形网络,实现数据相互备份与同步。

(1)2级冗余光网。由HMI的交换机通过2个冗余网管交换机连接至下位机PLC控制器、远程客户端、历史数据服务器和工程师站等。下位机S7-400H系统分别负责绞车、钻井泵、顶驱、管柱处理以及其他设备的控制。

(2)2级冗余PROFIBUS-DP网。由下位机S7-400H PLC的远程I/O实现现场级控制器与司钻人机界面之间的通信。

1.3.3 现场级PLC冗余现场主要设备的PLC控制器全部为西门子S7-400H+远程I/O的组网模式,组成CPU控制器热冗余系统。

RS系统的主要优点为网络冗余和控制器冗余,其系统的容错能力优于NOV公司的2种系统。上位机至现场级控制器都具有备份功能,确保系统工作不停机。对系统稳定性有高要求的用户宜采用本系统。目前AXON公司开发的设备已集成于120余套钻机,能适应于多种钻机品牌。

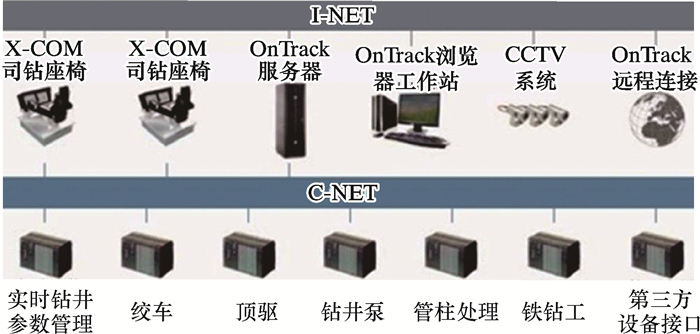

1.4 CAMERON公司的OnTrack系统OnTrack系统是美国CAMERON公司开发的司钻控制系统,集成有多种钻井设备和工艺过程的控制。OnTrack控制系统的网络结构和司钻座椅分别如图 8和图 9所示。2个多功能手柄和触摸屏用于司钻操作和显示。

|

| 图 8 OnTrack系统网络结构图 Fig.8 OnTrack network structurec |

|

| 图 9 OnTrack系统司钻座椅 Fig.9 OnTrack driller control chair |

OnTrack控制系统网络由C-Net和I-Net组成,用于高频数据交换,其中C-Net主要负责上位监控系统,如历史数据服务器、远程客户端和CCTV等;I-Net主要负责现场级设备数据交换,如绞车控制器和顶驱控制器、第三方设备接口等。通过X-COM座椅和服务器将2个独立的网络连接,能够更有效地确保数据传输的实时性。其主要功能特点如下:

(1) 历史数据记录。钻井分析工作站能够确保远程和本地同时访问服务器,随时读取实时数据和历史数据,实现设备状态的远程监测、故障诊断和专家在线支持等。

(2) 设备互锁和防碰区域规划。OnTrack系统中的管柱互锁保护机制会自动评估相关设备的当前状态,判断管柱处理设备的互锁位置,并在必要时刻自动激活相应互锁程序,主要包括中断正在执行的控制指令,在人机界面显示防碰提示消息。防碰区域规划主要针对OnTrack系统集成的第三方设备,划定各部件的安全工作区域,避免钻台面设备间以及钻台面设备与高位设备间的碰撞事故。该系统的应用能够防止操作失误及管柱掉落等意外,执行高位游动设备与钻台面设备防碰,并在人机界面有提示消息和报警信息。提高人员操作的安全性,降低事故发生概率。

(3) 钻井向导。可实现单司钻控制多个钻井设备,将多个独立的设备通过控制系统连接于集成控制系统,其主要优点是多设备协同工作,简化控制流程;实现单司钻对多设备的远程集中控制;提升操作效率,降低设备握手时间;在特定的时间系统自动激活下一步操作功能,有效简化人员操作步骤;集成操作功能建议,加快设置速率,实现各设备的流水线作业。

(4) 第三方设备集成。OnTrack系统具有开放的接口,通过OnTrack MI能够集成第三方设备和控制系统,支持实时参数设置[5]。

由于CAMERON公司属于美国斯伦贝谢油服公司,该钻机控制系统更多关注的是井下信息和随钻数据,如方位、进尺及钻压等;同时,又集成管柱处理设备、绞车、顶驱和钻井泵等设备的控制。OnTrack系统的钻井向导功能将井下数据与设备控制有机结合,再次提升作业效率和安全性。

配套该系统的海洋钻井包在墨西哥湾、澳大利亚海域、北海以及我国的南海海域等都有应用。

1.5 JELEC公司的DID系统美国JELEC公司的司钻控制系统包括管理、监视和控制所有钻井设备。座椅显示和操作部分包括2个小型触摸屏、多功能手柄、多级急停以及多个功能选择开关,对外的所有通信通过光纤连接。座椅内包含1套PLC,用于内、外数据交换,如操作指令和状态信息反馈等,如图 10所示,主要分为虚拟仪表显示和设备控制2部分[8]。

|

| 图 10 JELEC公司钻座椅 Fig.10 JELEC driller control chair |

1.5.1 虚拟仪表

钻井仪表显示(Drilling Instrumentation Display,DID)系统由JELEC公司自主开发,可按客户要求进行设计和布局。内容包括模拟或数字显示仪表、颜色频谱图及柱状图、标度尺等。屏幕布局按照客户使用习惯设置,更加高效、稳定地监视关键钻井参数。

所有的数据存储于本地数据库,在人机界面可显示趋势图,便于对设备进行实时掌控;数据库记录的历史数据可导出至其他存储设备,用于对设备运行参数和钻井工艺参数的后期分析。

1.5.2 设备控制高级钻井控制系统集管理、监视及控制于一体,实现了全数字化的司钻座椅和控制台。集成控制系统的PLC控制软件和钻井参数归档系统使司钻完成对钻机的最优化控制和司钻房远程诊断。控制软件包用于优化钻井效率,延长设备的使用寿命。

DID系统结构简单,主要针对常规钻机设备的控制和参数监视,宜用于代替传统司钻和机械式钻井仪表。目前,应用该系统的钻机主要有位于丹麦的SMP105钻机和位于肯尼亚的SMP106钻机等。

1.6 BENTEC公司的infoDRILL系统德国BENTEC公司的infoDRILL系统通过SCADA将设备参数和钻井仪表参数进行集成并传输至司钻人机界面。其特点是:① 人机界面内容简洁;② 具有历史数据记录功能,所有的仪表数据可在司钻房或通过远程客户端(如队长办公室)进行访问和查看;③ 通过触摸屏人机界面进行操作,无需任何键盘;④ 人机界面的显示语言和单位等可进行自定义设置。图 11为info DRILL系统网络结构。系统由2个19 in触摸屏组成,放置于司钻房内。现场仪表和设备运行参数通过总线方式连接至数据服务器站,由其统一管控。实时数据可在司钻房和远端查看,并可调取历史数据。该系统仅能用于数据的归档、显示和远传等,不可对设备进行操作和控制[6]。

|

| 图 11 infoDRILL系统网络结构图 Fig.11 infoDRILL network structure |

infoDRILL系统主要用于主司钻,是一种低成本的钻机信息数字化控制系统,适用于单司钻的配置方案。在德国、俄罗斯及阿曼等地区有应用。

2 国内技术现状宝鸡石油机械有限责任公司推出国内首套智能化、集成化及信息化于一体的idriller钻机集成控制系统[9],系统打破了常规设备操作及显示元件在司钻房内“堆积木”式的布置方式,可对钻机设备进行集成控制和信息统一管理。这套系统通过一体化操作座椅将钻机变频控制系统和顶驱控制系统、管柱处理控制系统、钻井仪表等整合到同一个控制网络中,各设备操作指令从司钻座椅统一发出,所有被控设备和工艺参数均在司钻座椅统一显示。目前,该系统已成功应用于30DB、50DB、70DB和90DB等钻机,在大庆钻探、川庆钻探和长庆钻探等得到成功应用,通过近3年13口井累计钻深超过46 000 m的测试,该系统工作稳定性强,功能设置合理,操作简便,能够完全替代传统司钻。

四川宏华石油设备有限公司于2014年将其开发的钻机集成司钻控制系统配套于5 000 m钻机中,采用4个屏幕用于显示和操作,另外部分主要功能单独配套多功能手柄和按钮,并设置了急停按钮。四川宏华石油设备有限公司还具有双显示屏的集成司钻系统,与4显示屏所不同的是其屏幕只用于状态监视,不可用于操作。在右扶手箱旁边设置有1个操作台,用于设备的操作和指示灯显示[10]。

青岛天时石油机械有限公司的钻井控制系统包括单手柄、选择开关、分设备急停按钮及双触摸屏幕等,仅用于主司钻,如图 12所示。软件由自动送钻系统和智能游车防碰系统构成,能够提高钻井质量和钻井效率,减轻劳动强度[11]。

|

| 图 12 青岛天时石油机械有限公司的司钻座椅 Fig.12 Driller control chair of Qingdao Tianshi Petroleum Machinery Co., Ltd. |

除此之外,南阳二机、江汉四机、天津瑞灵及东方先科等公司也先后推出一些基于修井机或钻机的集成司钻控制系统,但市场应用较少。

3 发展建议通过对比国内和国外的司钻控制技术现状,我国已经实现了钻机集成控制,有了自主知识产权的产品。但总体来看,国内厂商在产品多样性和后台数据分析技术方面依旧发展较少。建议未来在以下方面进行技术增强和产品线扩充。

3.1 物联网技术的应用目前物联网技术在多个工业领域已开始应用,能够方便专业技术人员对设备问题进行远程分析,实现远程在线故障预警、操作指导、功能设置及程序升级等服务,完善专家在线帮助系统,提高设备维护效率。

3.2 大数据后台计算将钻井工艺参数和设备运行数据进行归档和整理,针对不同的钻井区块,计算出合理的钻井工艺流程、钻井液配方、设备主要使用功能和运行时间等,既能提升钻井效率,又能合理配套钻井工具和管柱处理工具等。大数据后台计算能降低钻井事故发生的概率,优化系统资源配置。

3.3 “一键式”智能控制现有的自动化钻机已经实现了单元设备的“一键式”自动控制,如铁钻工自动上扣。下一步应向多设备协同作业的“一键式”操作方向发展,借助钻机集成控制系统,针对特定的工况实现“一键式”自动控制功能,如下钻一键操作等。最终结合大数据技术实现整个钻井过程的“一键式”。

4 结束语司钻控制系统发展至今虽已经历了数代变革,但依然处于快速发展阶段。最近几年国外发展方向为将钻井工艺参数、井下实时数据与设备运行参数进行集成,NOV公司和CAMERON公司在此领域已取得一定成绩。在钻井装备进入下一轮技术革新之前,国内钻机生产企业应结合现有的自动化技术和钻井工艺数据分析技术提出更新的解决方案,采用自主开发和技术引进模式进行司钻集成化控制系统的开发及升级,以期赶超国外同类产品。