2. 中石化川气东送天然气管道有限公司

2. Sichuan to Eastern China Transmission Gas Pipeline Company, SINOPEC

0 引言

3PE层防腐技术在我国油气管道的防腐中应用十分广泛,它常会与阴极保护技术联合使用,能够有效地抑制钢材的腐蚀[1-3]。但随着管道服役时间的延长,3PE防腐层的作用效果会逐渐减弱,因此有必要对其性能进行研究。张其滨等[4]的研究结果表明:极化电位的变化对3PE层的阴极剥离性能影响不大。张婷等[5]认为阴极保护电流密度的变化与3PE层的缺陷、土壤接触方式和通电电位密切相关。张贻刚等[6]认为环氧粉末在加工、生产和涂覆过程中都有可能造成涂层与管道剥离。张爱民等[7]指出3PE层的失效主要表现为3PE层与管道剥离、焊接区3PE层受力开裂、3PE层遭受微生物腐蚀和第三方破坏等。任春霞等[8]分析认为影响3PE层剥离的主要因素包括钢材表面处理、环氧粉末性能、聚乙烯缠绕和3PE层的涂覆及操作等,并据此制定了防止3PE层剥离的措施,包括环氧粉末性能检测、提高钢管表面处理的灰尘度和加强表面处理后的锚纹形貌测定等。

川气东送管道途经四川、重庆、湖北、江西、安徽、江苏、浙江和上海等八个省市,长2 300 km,沿线地质条件复杂,河滩和水田占很大比例,管道多处于含水率较高的环境中。这将直接影响管道3PE防腐层的性能,当3PE层中有水分渗入时,将会使其产生溶胀和溶解,甚至化学分解,使水分渗至钢材表面,导致覆盖层与管道外表面剥离并产生腐蚀[9-10]。因此,有必要根据川气东送管道所处环境特点,对管道3PE防腐层的抗渗透性能进行研究。

通过加速试验对3PE防腐层的性能进行测试,主要探究3PE防腐层的抗渗透性能、3PE防腐层与基体钢材的结合性能和3PE防腐层对管道钢的保护性能。采用交流阻抗法、线性极化法、微观形貌分析、热分析和红外光谱分析对3PE防腐层的性能进行综合表征。

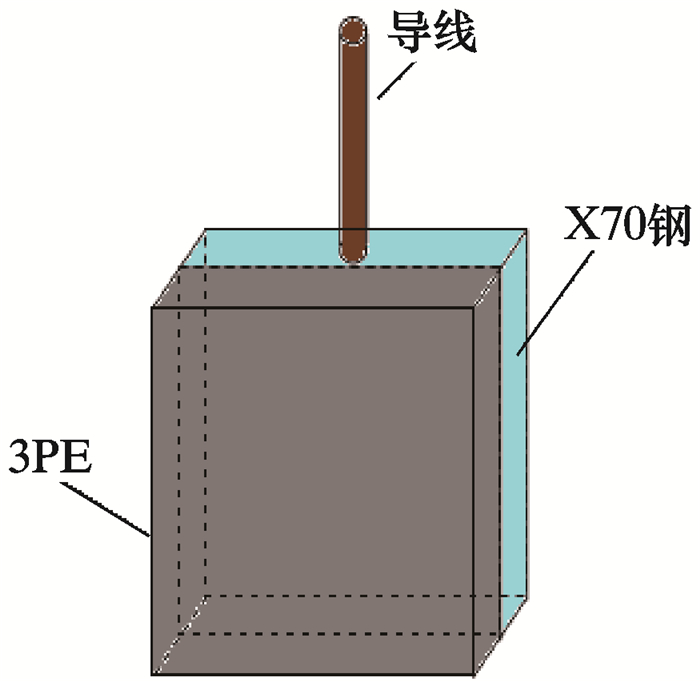

1 试验研究 1.1 试验材料及介质试验钢材选用X70钢,采用线切割方式将钢材加工成50 mm×50 mm×3 mm的试样,外接铜导线。在试样的1个表面涂覆3PE层,其他表面进行密封处理,只露出覆有3PE层一侧的16 cm2表面作为反应表面,如图 1所示。试验介质为川气东送管道现场实际土壤和土壤模拟溶液。根据实际土壤理化性质,模拟溶液采用NaCl、Na2SO4和NaHCO3进行配制。

|

| 图 1 工作电极立体示意图 Fig.1 Schematic diagram of the working electrode |

1.2 研究内容

研究内容为电化学测量、表面微观形貌分析、热分析和红外光谱分析。

1.2.1 电化学测量采用经典三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为自制的覆有3PE层的X70钢。电化学测量将进行阻抗谱和极化曲线的测量,阻抗谱测量时,振幅为20 mV,频率范围为0.1~105 Hz。线性极化曲线测量时,扫描速率为1 mV/s,扫描区间为相对于开路电位的-20~20 mV[11]。

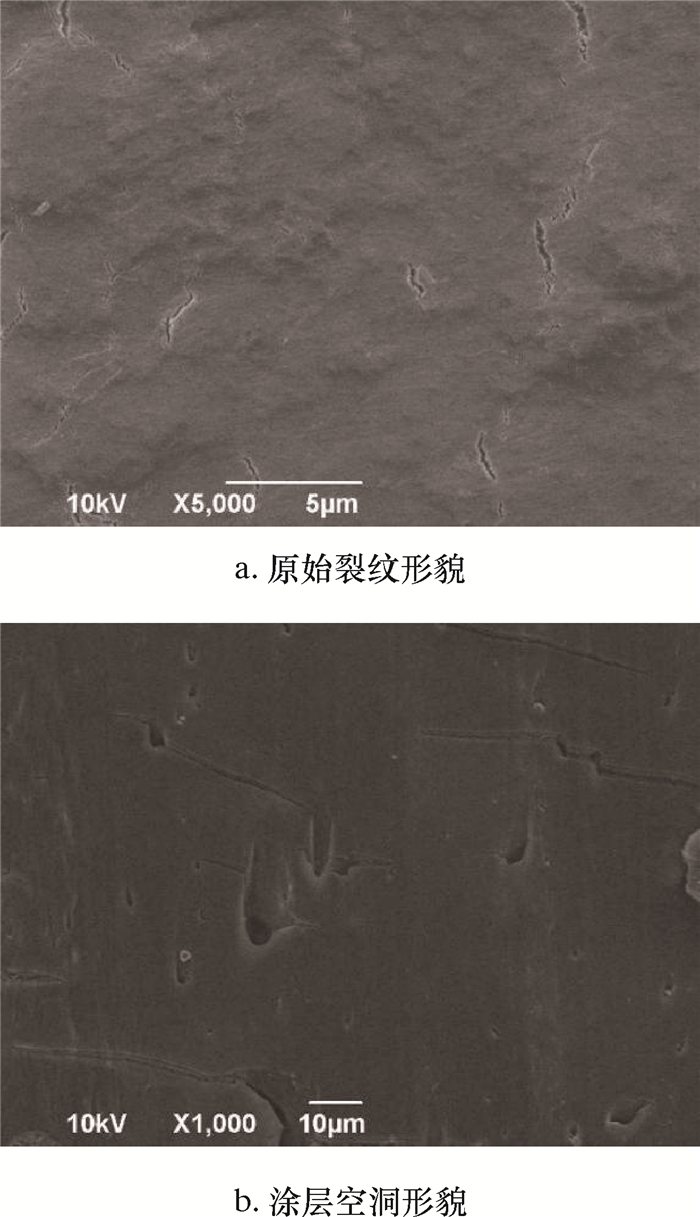

1.2.2 表面微观形貌测定微观形貌测定是试验研究中确定材料微观特性的常用分析方法,所得结果能够直观地表征材料在试验前、后的微观形貌变化,通过分析变化特点,确定产生变化的内在机理。3PE层在模拟溶液中浸泡试验结束后,采用JSM 6390型扫描电镜对3PE层不同层面的微观形貌进行观察,根据吸水前、后的微观形貌变化,确定3PE层的吸水状态。

1.2.3 热分析物质在受热或冷却过程中,当达到某一温度时,往往会发生熔化、凝固、晶型转变、分解、化合、吸收及脱附等物理或化学变化,因而产生热效应。3PE层在模拟溶液中浸泡试验结束后,对其DSC和TG曲线进行测定,通过热分析方法确定3PE层中自由水蒸发时的情况,进而反映3PE层的吸水状态。

1.2.4 红外光谱测定红外光谱测定通常是指有机物质在4 000~400 cm-1红外线的照射下,选择性地吸收其中某些频率后,用红外光谱仪记录所形成的吸收谱带。红外光谱是物质定性的重要方法之一,它的解析能够提供许多关于官能团的信息,可以帮助确定部分乃至全部分子类型及结构。红外光谱一般分为特征官能团区(4 000~1 333 cm-1)和指纹区(1 333~667 cm-1),由高频区至低频区依次检查吸收峰存在的情况,找出所含的主要官能团。通过进行红外光谱的测定,能够得到3PE层在浸泡前、后的相关化学键及官能团信息,进而确定3PE层在浸泡后是否与介质发生了化学反应。

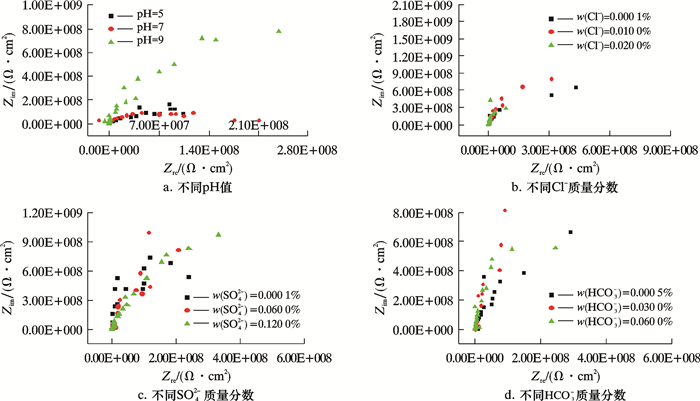

2 试验结果及分析 2.1 电化学测量 2.1.1 阻抗谱通过电化学测量得到试样在不同介质中的阻抗谱,如图 2所示。

|

| 图 2 试样浸没50 d阻抗谱 Fig.2 The impedance spectroscopy of the sample after 50 days immersion |

通过对以上阻抗测试结果的分析,可以得到溶液在3PE层中的渗透基本遵循“先迅速增大,然后缓慢增加”的规律[12]。相对于在土壤中埋片,试样在模拟土壤溶液中浸泡时,对水分渗透具有加速作用。如图 2a所示,试样在不同pH值介质中浸泡时,在酸性条件下的阻抗值相对较小,即表明试样在酸性介质中时,更利于溶液向3PE层中渗透,使得吸水量相对于中性和碱性介质多。图中Zre为阻抗的实部,Zin为阻抗的虚部。如图 2b所示,试样在含不同Cl-质量分数的介质中浸泡时,随着Cl-质量分数的增加,阻抗值逐渐减小,即表明Cl-对渗透具有促进作用,促进了3PE层对溶液的吸收,增加了吸收量。这是因为Cl-的半径非常小,更容易通过聚合物的自由体积、缺陷和界面向3PE层中扩散,使得3PE层在其中的吸水性高于含SO42-和HCO3-的介质。如图 2c所示,随着SO42-质量分数的增大,阻抗值逐渐减小,即表明SO42-具有促进吸水的作用,使得3PE层的吸水性呈现逐渐增大的趋势。如图 2d所示,随着HCO3-质量分数的增加,阻抗值先减小后增大,即表明3PE层的吸水性呈现先增加后减小的变化趋势。从图 2可以看出,部分数据有波动,这是因为3PE层的实际结构和成分并不均匀,存在空洞和裂纹等。

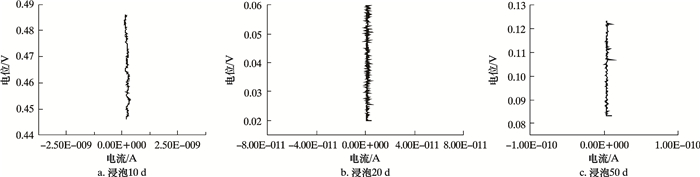

2.1.2 极化曲线试验时分别测定了土壤中不同pH值、不同Cl-质量分数、不同SO42-质量分数、不同HCO3-质量分数和不同盐质量分数下的线性极化曲线。以土壤中浸泡10、20和50 d的线性极化曲线(见图 3)为例进行分析。

|

| 图 3 土壤中不同浸入时间的线性极化曲线 Fig.3 Linear polarization curves of the 3PE coating in soil under different immersion 16:22:20 |

由图 3可见,3种条件下3PE层的线性极化曲线均是一条略有波动的线条,这种波动来自于体系的复杂性。但是其中轴(主体)都垂直于X轴,过滤振动数据后斜率近似无穷大,并且曲线所对应电流值的数量级为10-10 A,非常小,说明工作电极中X70钢处于完全稳定状态,没有腐蚀介质扩散至基体钢材表面[13]。这表明3PE层的吸水仅发生在外层,还未向内层渗透,防腐效果较好。浸泡至50 d时,试样的线性极化曲线依旧为近似垂直于X轴的直线。阴极和阳极反应的阻力为无穷大,腐蚀电池不能导通,钢材不发生腐蚀。检测到的电流值很接近于0,证明腐蚀介质并没有穿透3PE层,也证明对吸水率规律的推测与解释正确。

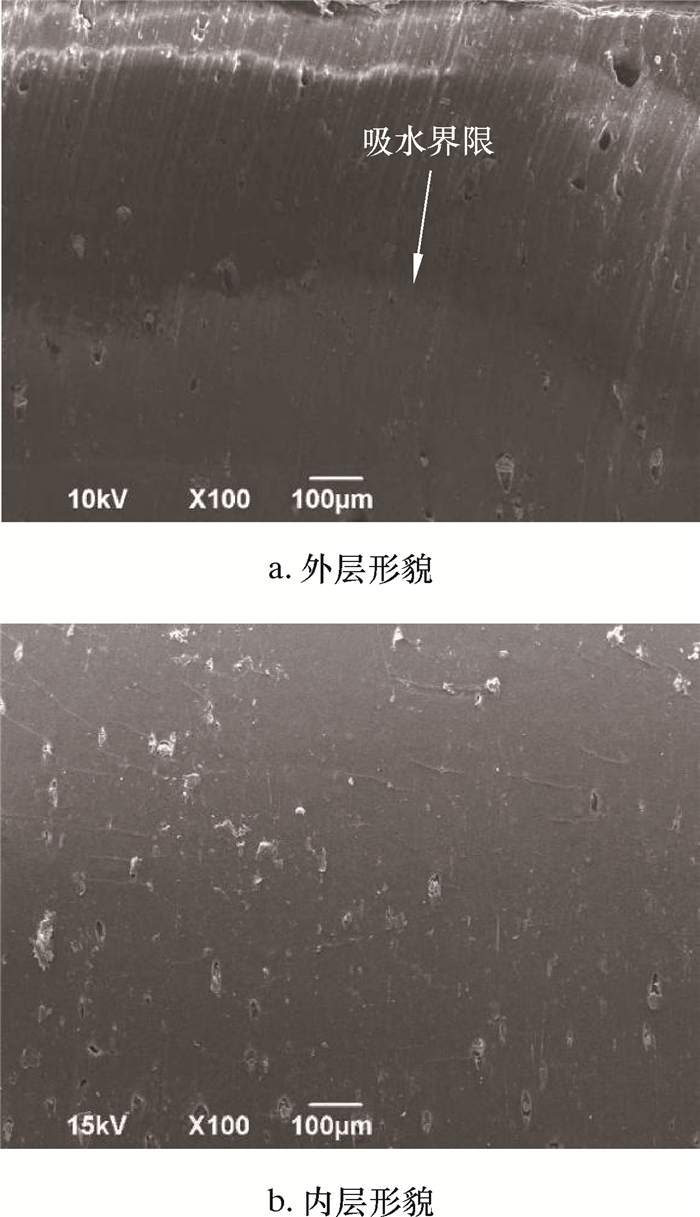

2.2 3PE层的微观形貌取吸水率最大的试样,切割下其3PE层,应用JSM 6390型扫描电镜观察不同层面的显微形貌,结果如图 4和图 5所示。

|

| 图 4 3PE层微观形貌 Fig.4 Microstructure of 3PE coating |

|

| 图 5 3PE层微观形貌 Fig.5 Microstructure of 3PE coating |

从图 4a可见,表面呈现不同的颜色,越靠近表面,颜色越深,这表明表层有水渗透进来,3PE层只是表层吸水,内层尚未有水分渗入。从图 4b可见,3PE内层不存在渗水的界限,说明水还未渗入内层。由图 5可见,涂层自身存在很多孔隙和裂痕,这些缺陷会加速水分的扩散,进而导致涂层防腐失效。表面层缺陷比内层缺陷多,因此浸没早期表层具有较高的吸水率。在3PE层的国标中并未涉及显微结构检测,因此有必要在充分研究各种缺陷对3PE性能演化规律后进行增补。

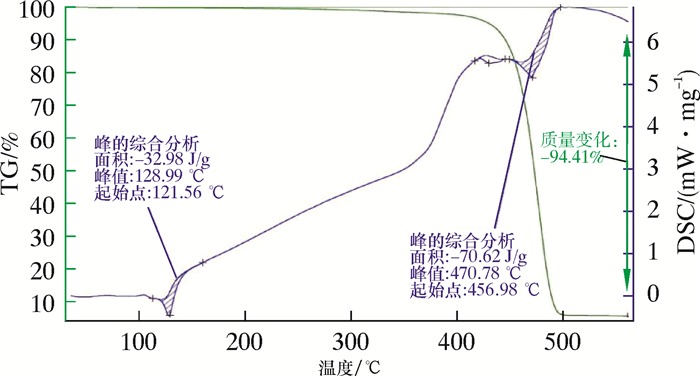

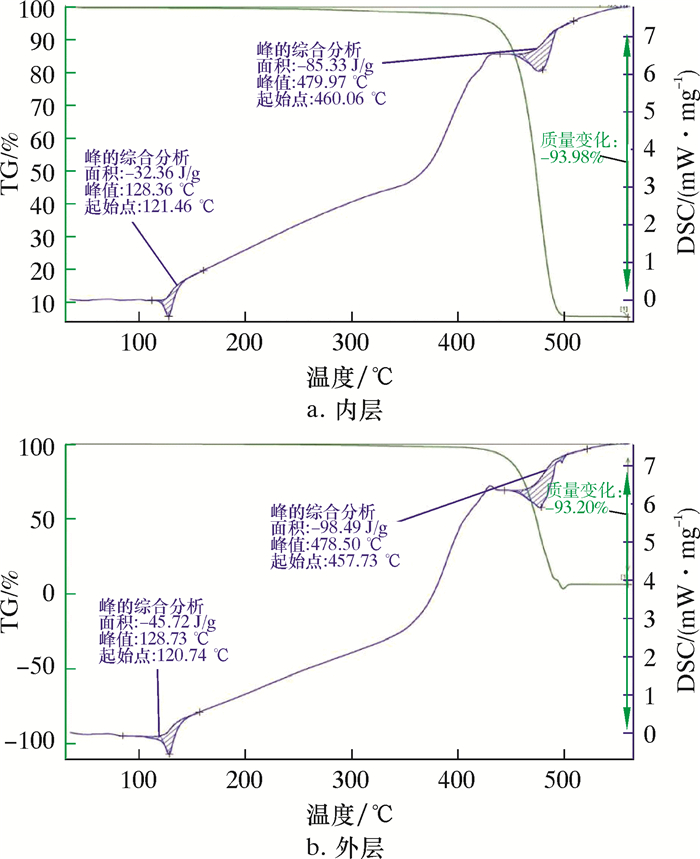

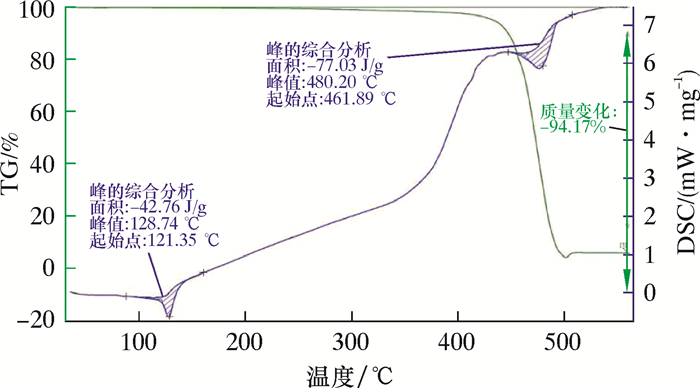

2.3 3PE层的热分析对空白试样(未浸泡)、浸泡在基液中50 d的试样以及浸泡在酸性介质中50 d的试样分别进行热分析测试,结果如图 6~图 8所示。图中,DSC为示差扫描量热法,TG为热失重法。

|

| 图 6 未浸泡试样的DSC和TG曲线 Fig.6 DSC and TG curves of samples without immersion |

|

| 图 7 在基液中浸泡50 d试样的DSC和TG曲线 Fig.7 DSC and TG curves of the sample immersed in the base solution for 50 days |

|

| 图 8 在酸性介质中浸泡50 d试样外层的DSC和TG曲线 Fig.8 DSC and TG curves of the outer layer of the sample immersed in an acidic medium for 50 days |

从图 6可见,未浸泡的试样在热分解时存在2个放热区域,在121 ℃附近开始第1个放热区域,在457 ℃附近开始第2个放热区域,前者为自由水的蒸发(空气中吸的水),后者为3PE层本身的热分解。为证实3PE层的吸水情况,主要关注自由水的蒸发。从图 7可见,在基液中浸泡试样其3PE层的内层和外层都类似于图 6,但是外层的放热面积比内层大,说明外层的自由水含量较大,而内层的自由水含量与未浸泡时几乎相同,说明内层没有从浸泡溶液中吸入水分,所以在微观形貌观察时发现了明显的水分渗透区。

由于环氧基团的存在,环氧树脂的耐酸性比其耐碱性差。针对这一特点,对在pH=5的酸性介质中浸泡试样的外层进行了热分析测试,结果如图 8所示。从图可以看出,热失重和反应放热情况与在中性溶液中浸泡的试样相似,即表明3PE层在酸性介质中具有较强的抗渗透性。

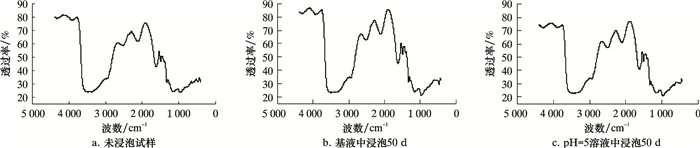

2.4 3PE层的红外光谱分析试验中测试了未浸泡、基液中浸泡50 d和pH=5溶液中浸泡50 d的试样表层的红外光谱,结果如图 9所示。从图可以看出,3种情况下的红外光谱极为相似,峰值出现在相同位置,仅酸中浸泡后的试样在波数3 000 cm-1附近的峰比其他2种情况稍高,这可能是因为羧基上的-OH。在指纹区,1 000 cm-1左右出现了C-O,接近700 cm-1出现了苯环,在1 500~1 300 cm-1观察到-CH2-和-CH3的峰,这些都是固化环氧和聚乙烯的官能团。由此可以推断,在基液中浸泡时,3PE层未发生化学反应。在pH=5的酸性介质中浸泡时,也较难发生化学反应,即使存在也非常缓慢。

|

| 图 9 红外光谱 Fig.9 Infrared spectra |

3 结论

(1)3PE层在酸性环境比中性和碱性环境吸水更快,Cl-对吸水的促进作用最为明显,SO42-次之,HCO3-的影响最弱,盐度增加也有利于吸水。

(2) 不同介质下,吸水率有所不同,但所有测试的3PE层均未被溶液渗透,从截面微观形貌可以看到明显的吸水区和非吸水区的分界线,吸水仅发生在3PE层的表层,基体钢材处于完全稳定的状态。

(3) 表层吸收的水以自由分子形式存在,不会与3PE层发生化学反应,在pH=5的酸性条件下也较难发生化学反应,50 d加速试验并未使基体钢材与3PE层的结合力减小。

(4) 研究结果表明:川气东送管道3PE防腐层具有良好的抗渗透性,水分只渗入至表层,内层中没有水的存在,管道受到了良好的保护。

| [1] | 尹国耀, 雷胜利. 3PE管道防腐在国内十年的实践[J]. 焊管, 2007, 30(1): 8–11. |

| [2] | 杜秀玲, 吴希革, 李楠. 浅谈埋地钢质管道阴极保护对3PE涂层的影响[J]. 腐蚀与防护, 2007, 28(5): 249–252. |

| [3] | 张淑琴, 杨波, 孔军, 等. 西气东输某供气管线3PE防腐层失效机理分析[J]. 化工设备与管道, 2013, 50(6): 81–84. |

| [4] | 张其滨, 刘金霞, 赫连建峰, 等. 管道3PE涂层的阴极剥离性能研究[J]. 腐蚀与防护, 2006, 27(7): 331–333, 337. |

| [5] | 张婷, 龚敏, 林修洲, 等. 3PE防腐蚀层联合阴极保护对管道的保护效果[J]. 腐蚀与防护, 2012, 33(9): 765–768. |

| [6] | 张贻刚. 长输管道3PE防腐蚀层失效分析[C]//第十九届全国缓蚀剂学术讨论会论文集. 北京: 中国腐蚀与防护学会缓蚀剂专业委员会, 2016: 4. |

| [7] | 张爱民, 张丽丽. 3PE防腐层失效现象分析[J]. 辽宁化工, 2011, 40(11): 1199–1200. DOI: 10.3969/j.issn.1004-0935.2011.11.030 |

| [8] | 任春霞, 王晨, 李佳威. 3PE防腐管道防腐层剥离因素及控制措施[J]. 焊管, 2017, 40(2): 58–62. |

| [9] | 龚敏, 张婷, 张国虎, 等. 影响埋地管道3PE防腐层剥离的因素探讨[J]. 全面腐蚀控制, 2011, 25(2): 10–13. |

| [10] | 张婷, 龚敏, 林修洲, 等. 埋地管道3PE防蚀层的阴极剥离性能[J]. 材料保护, 2012, 45(8): 60–62. |

| [11] | 刘丽, 任呈强, 李波, 等. 川渝输气管外壁3PE防蚀层的吸水性能[J]. 材料保护, 2013, 46(8): 67–69. |

| [12] | 叶春艳, 何岚, 李建忠, 等. EIS法测量管道外防腐层的失效[J]. 腐蚀科学与防护技术, 2008, 20(4): 307–309. |

| [13] | 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008. |