0 引言

随着对陆地及浅海油气资源开采程度的不断加剧,人类对油气资源的勘探开发逐渐走向海洋深水。近年来,除了美国墨西哥湾、巴西和西非3大传统深水油气区外,巴西盐下、东地中海、东非以及我国南海等其他深水区相继取得突破,海洋深水区将成为未来油气资源勘探开发的战略重地[1-2]。发展先进的水下技术和装备是实施深水油气开采战略的重要保障。

三明治管(Sandwich Pipe, SP)是一种由内管、外管及环形夹层填充材料组成的复合结构管道。内、外管是整体管道的结构支撑,夹层材料通常采用具有一定结构强度的保温材料,如聚合物或水泥基材料等。夹层材料的应用使得三明治管兼具高结构强度和温度隔绝能力,有望满足深海油气输送对管道的要求。三明治管成为一种可取代现有深水管中管(Pipe in Pipe,PIP)系统、柔性管(Flexible pipes)的新型管道[3-4]。为了实施三明治管的深水应用,国内外学者对SP的结构和力学行为展开了广泛研究,主要包括SP结构理论、管道保温、管道的屈曲和压溃、屈曲传播、管道的抗弯和冲击性能等。

1 三明治管夹层结构研究三明治管道的结构由夹层板结构发展延伸而来。夹层板结构是由3层材料构成的复合型结构,上、下2层作为支撑层,一般采用高弹性模量和高强度的材料,如金属材料、复合材料层板和硬塑料等;中间层采用较厚的轻质材料,如泡沫塑料、高性能树脂材料和聚合物等。夹层结构的优势在于可以提高材料的利用率,减轻结构质量,实现结构轻量化。对夹层结构的研究和发展主要集中于其材料性能和使用性能,如材料特性、结构性能、受弯性能、隔声防火技术及能量吸收等方面。早期的研究中,夹层板结构的理论计算常采用Allen模型;近50年来,对夹层板结构的静动态性能分析的主要理论基础是以位移假设为基础的Reissner板理论、Hoff板理论和Π PycakoB-杜庆华理论;为了克服以位移假设为基础的模型应力计算精度普遍低的缺点,又发展了以应力为基础的平衡模型来计算结构内部的三维应力,但在边界上的三维应力计算结果误差较大[5]。随着夹层结构高阶剪切理论的发展,夹层板结构通常被看作一种特殊的层合板,对钢夹层板的研究可以借助发展比较完善的层合板理论。M.F.CALIRI等[6]在经典层合板理论的基础上发展了新的板壳理论和相应的求解方法来解决层合和夹层结构的弯曲、振动以及屈曲等相关问题。SP作为夹层板的衍生结构,分析其力学行为时可以在层合板理论的基础上进行研究。

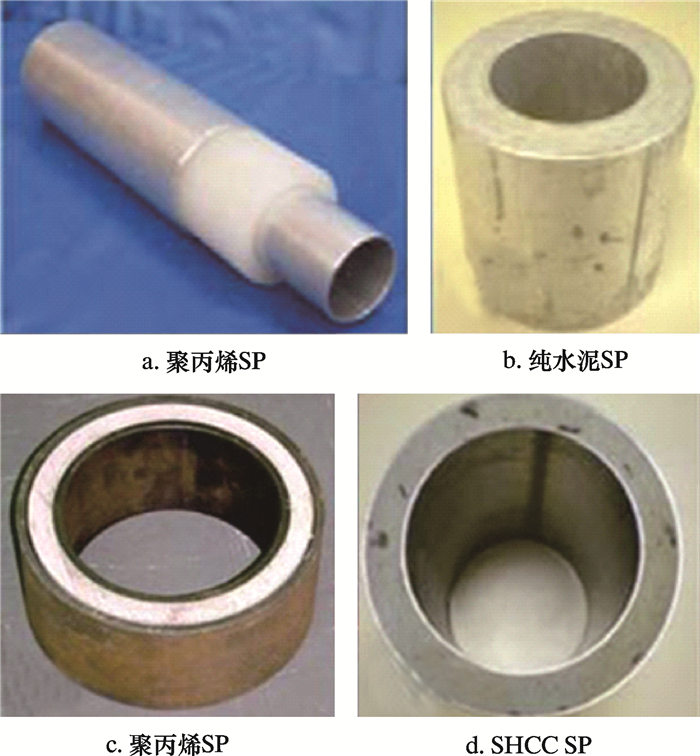

2 三明治管保温性能研究在深海油气输送过程中,由于其高压和低温的物理属性,易形成水合物和产生积蜡现象而堵塞管道,对油气输送造成危害。增强管道的隔热保温功能是避免或减少水合物形成以及积蜡现象的产生,进而保障油气输送流动性的重要手段。提高三明治管道保温能力的方式主要有2种:一种是选择热传导率较低的绝热材料作为三明治管的夹层材料,如聚合物和水泥基材料;另一种是通过电阻主动为管道加热。选择合适的三明治管夹层保温材料,还要考虑材料应具有一定的结构强度。在以往的研究中,常采用的聚合物材料有固体聚丙烯(SPP)、聚醚醚酮(PEEK)、聚碳酸酯(PC)、环氧树脂复合泡沫和高密度聚酰亚胺泡沫等[7-10]。水泥基材料具有高抗压的特点,由于其相对较低的热传导率,材料廉价易得而受到研究人员的青睐。常见的水泥基材料有纯水泥[7]、钢纤维增强混凝土(SFRC)[11]以及PVA纤维增强水泥基复合材料(SHCC)[12]等。图 1展示了几种夹层材料的SP试样。

|

| 图 1 三明治管试样 Fig.1 Sandwich pipe sample |

选择热传导率较低夹层材料实际上是一种消极的隔热方式。J.SU等[13]提出了一种可实现电加热的三明治管道,并对管道进行了稳定的热传导分析,获得了三明治管横截面的温度分布、电加热功率以及总传热系数等结果。研究显示,4个周向分布的铜带厚度为1 mm,宽为4 mm,能够获得合理的流体温度分布和管道内壁温度。J.SU等[14]同时分析了电加热夹层管道的瞬态传热问题,采用有限差分法求解了复合管道内的热传导和生产流体能量传递的数学模型。数值分析表明,当生产流体的温度在2 h内沿管路下降到低于20 ℃时,需要采取主动加热来阻止天然气水合物的形成。

3 三明治管屈曲和压溃研究深水环境下,管道外部要承受非常高的静水压力,抗压性能良好的管道对保证油气安全输送来说至关重要。充分了解三明治管在外部静水压力下的极限强度是设计和研发出满足实际应用深水管道的重要前提。

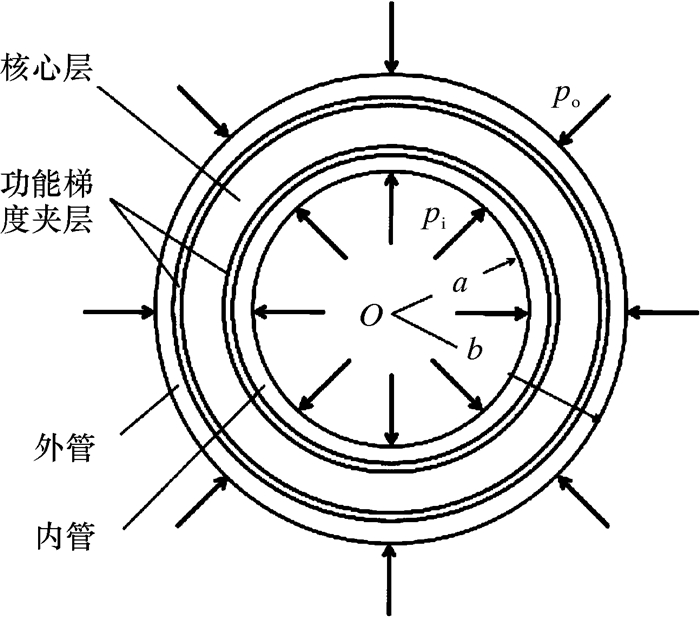

3.1 屈曲分析研究国内外学者对三明治管在外压载荷下的屈曲行为展开了广泛的分析研究。K.ARJOMANDI等[15]考虑到结构和载荷的对称性,将问题简化成二维平面应变问题,建立了外压作用下三明治管的长圆柱壳模型。在处理内、外管与夹层之间层间粘接情况时,完全粘接的界面条件通过径向和周向位移连续性来表示,非粘接的界面条件通过径向位移连续性和零切应力条件来描述。通过引入位移势能函数简化了控制方程,从而得到了外部静水压力下三明治管弹性屈曲压力的解析解。A.V.LOPATIN等[16]借助伽辽金(Galerkin)法研究了复合三明治圆柱壳在均匀外压作用下的屈曲问题,分析获得了临界载荷的近似解析公式,并用有限元方法进行了验证。在此基础上,对不同夹层材料(PEEK、PC、SPP和HDPF)三明治管进行了屈曲分析。G.A.KARDOMATEAS等[17]对长三明治圆柱壳在外部静水压下的弹性屈曲展开了研究。层合面采用了多种纤维材料,在圆柱坐标系中层合面与夹心层被视为正交各向异性,层合面与夹心层界面粘接条件采用了牵引连续性和位移连续性构想。通过研究,为三明治长圆柱壳在外压下的屈曲载荷提供了理论预测。R.SBURLATI等[18]在典型的三明治管夹心层与内、外层之间设置了薄壁功能梯度夹层(FGM),以期提高夹层与内、外层界面的粘接性能,管道结构见图 2。图中,a为内管半径,b为外管半径,po为外部压力,pi为内部压力。基于弹性理论,将问题视为平面应变理论,引入位移公式简化控制方程,获得了管道在内压和/或外压作用下的闭式解析解。对比分析含有FGM和不含FGM三明治管应力位移场,在外压作用下FGM能显著降低外管的环向应力,并且内管与外管的压差越大,降低效果越明显。

|

| 图 2 含FGM的SP受力示意图 Fig.2 Schematic diagram of force on sandwich pipe with FGM |

R.HASHEMIAN等[19-20]利用固定势能原理来制定平衡条件,从而发展了三明治管在内、外压作用下的屈曲分析有限元差分模型和有限元屈曲特征值解。研究中,忽略了系统的初始缺陷,管道各层被视为线弹性各向同性,各层之间完全粘接。通过对比其他解法,屈曲特征值方程的有效性得到了验证,在此基础上对影响三明治管屈曲性能的夹层厚度、材料参数、内管和外管的厚度等结构参数进行了研究。J.H.XUE等[21]研究了环形三明治壳在海底外压作用下的剪切变形理论,采用变形运动学分析了初始曲率的变化及其对夹层壳力学行为的影响。研究所提一阶剪切变形理论被应用于水下绝热三明治管的屈曲研究,并采用有限元方法对该理论的准确性和充分性进行了验证,Z.J.JIN等[22]采用应力函数法对水泥夹层三明治管进行了研究,根据应力和位移的边界和连续性条件,获得了管道在外部线性变化载荷下应力和位移的三维解析解,并用有限元方法进行了验证。

3.2 屈曲和压溃试验研究到目前为止,科研人员针对三明治管在静水压力下的压溃行为展开了一些列的试验研究。X.CASTELLO等[4]和S.F.ESTEFEN等[7]进行了小规模试验研究。试验中所选择的夹层材料为水泥和聚丙烯,内、外层采用铝制管道。内、外层管道的材料性能通过拉伸试验获得,应变由4个被等间距安放在三明治管截面圆周上的应变计测得。试验时,将两端密封的三明治管放入充满液体的高压舱内,通过气控系统对高压舱逐渐增压,舱内的压力可由传感器检测,当三明治管被压溃的瞬间,舱内会发出明显的响声,并伴随着监控器上压力的陡降,此时停止试验。S.F.ESTEFEN在试验中获得了2种夹层材料、不同尺寸三明治管的压溃压力。C.AN等[12]对三明治管实施了大规模压溃试验研究,选择了SHCC作为夹层,内、外管使用304不锈钢管。管道的压溃试验过程与X.CASTELLO等[4]的研究相似,试验共测试了3根全尺寸三明治管的压溃压力,其平均压溃压力为30.3 MPa。研究显示,SHCC与内、外管之间良好的粘接性以及SHCC所固有的一定塑性对管道的抗压性能有重要影响。除了静水压力外,管道在海底安装后可能受到锚或一些掉落重物带来的机械损伤,当这种情况发生后,管道在外压下的强度可能会大幅降低。DE CASTILHO J F M等[23]通过试验研究结合数值模拟,研究了三明治管由于机械损伤造成强度下降的问题。试验制备了14个小尺寸三明治试样,其中10个试样带有机械损伤,4个完好试样。管道的内、外层采用钢管,夹层材料为聚偏氟乙烯(PVDF)。为了模拟管道的机械损伤,使用直径为63.2 mm的圆柱体球端面压头为试验管道制造凹痕。各层管道的材料性能由管道上切割的试样进行拉伸试验测得。三明治管的外压测试在液体高压舱内完成,试验共分2种:带机械损伤试样各5个,用于测试验证损伤试样的压溃压力和屈曲传播压力;4个完好试样用于测试其压溃压力。在压溃试验中,试样展现出不同的压溃模式,并且能够通过压溃模式判断出其压溃压力,其中U形压溃模式的损伤试样,管道各层间的剥离率较低。

3.3 有限元数值模拟基于ABAQUS软件,有限元法数值模拟被广泛使用来研究三明治管在外部压力下的压溃行为[7-12, 24-29],该方法可为理论分析和试验研究提供对比验证。在建立三明治管分析模型时,CPE8、CPE8H、C3D20、C3D20H和C3D8R等多种单元类型被使用。由于夹层材料与内、外管道之间的粘接情况十分复杂,而且相关参数难以通过试验准确测量,通常情况下,研究人员对层间完全粘接和非粘接2种极端情况分别进行了研究。表 1展示了研究中应用的部分单元类型以及采用数值模拟方法和试验方法获得的三明治管压溃压力结果。

| SP标号 | 单元类型 | 模型特征 |  / /MPa |

/ /MPa |

pco/ MPa |

| PIP.M1.G1.I01* | CPE8 | 1/4圆环 | 46.23 | 37.97 | 43.35 |

| PIP.M1.G1.I02* | CPE8 | 1/4圆环 | 44.78 | 38.05 | 34.09 |

| PIP.M1.G2.I01* | CPE8 | 1/4圆环 | 24.70 | 8.11 | 10.98 |

| PIP.M1.G2.I02* | CPE8 | 1/4圆环 | 25.74 | 10.03 | 12.11 |

| PIP.M2.G1.I02* | CPE8 | 1/4圆环 | 39.56 | 12.84 | 37.64 |

| PIP.M2.G1.I03* | CPE8 | 1/4圆环 | 38.27 | 12.52 | 31.14 |

| PIP.M2.G2.I01* | CPE8 | 1/4圆环 | 20.84 | 6.32 | 20.31 |

| PIP.M2.G2.I02* | CPE8 | 1/4圆环 | 22.42 | 6.89 | 17.13 |

| DTS.M2.G1.I02** | C3D20/C3D20H | 半圆环 | 32.71 | 12.30 | 37.64 |

| DTS.M2.G1.I02** | C3D20/C3D20H | 半圆环 | 32.25 | 12.04 | 31.14 |

| DTS.M2.G1.I02** | C3D20/C3D20H | 半圆环 | 20.23 | 6.50 | 20.31 |

| DTS.M2.G1.I02** | C3D20/C3D20H | 半圆环 | 21.51 | 6.98 | 17.13 |

| SP1# | C3D8R | 1/4圆环 | 35.60 | 31.60 | 30.50 |

| SP2# | C3D8R | 1/4圆环 | 36.10 | 32.00 | 30.60 |

| SP3# | C3D8R | 1/4圆环 | 35.30 | 32.10 | 29.70 |

*表示S.F.ESTEFEN使用的SP样品;**表示A.R. DE SOUZA使用的样品;#表示C.AN使用的SP样品。 表示完全粘接数值分析压溃压力; 表示完全粘接数值分析压溃压力; 表示非粘接数值分析压溃压力;pco表示试验测得压溃压力。 表示非粘接数值分析压溃压力;pco表示试验测得压溃压力。 |

|||||

X.CASTELLO等[10]对三明治管在外部静水压力和轴向弯矩作用下的极限强度进行了考察,重点研究了聚丙烯夹层与内外层钢管之间的粘接程度对极限强度的影响,研究表明,层间切应力对三明治管的极限强度有很大影响。K.ARJOMANDI等[24-26]通过对内、外层管钢材等级和层间粘接特性等一系列三明治管结构参数的研究,探讨了SP系统在外部静水压下的各种平衡状态,通过系统稳定性研究,推导了预测SP系统塑性屈曲压力方程。T.HE等[28]采用有限元方法研究了聚丙烯夹层三明治管在外压下的压溃行为,讨论了层间粘接性能、夹层厚度、材料参数等结构参数对三明治管压溃压力的影响,在有限元模型分析的基础上,提出了计算聚丙烯夹层三明治管压溃压力的简化方程。Q.B.XU等[29]研究了聚丙烯夹层与内、外管处于不同粘接状态以及使用不同粘接材料时三明治管的抗压能力,有限元模型中定义层间粘接行为时,采用非线性弹簧来模拟。分析结果显示,层间粘接行为对三明治管的抗压能力和变形能力有非常大的影响,层间完全粘接时,管道系统展示出最佳的抗压性能和变形能力,而非粘接状态则恰恰相反。在结构参数研究中,C.AN等[12]在精确模拟三明治管深水压溃试验时,考虑了安装在管道两端的钢塞对管道系统压溃能力的影响,与不加钢塞相比,可有效增加的管道压溃压力。T.HE等[28]和Q.B.XU等[29]发现,SP系统比等效单壁钢管具有更好的抗压能力和变形能力;随着初始椭圆度的增加,管道的压溃压力会显著降低,增加内外层钢管的直径与厚度之比会造成管道压溃强度的明显下降;在层间不粘接时,夹层厚度的增加对管道的压溃压力影响不大;但当层间粘接时,随着夹层厚度的增加,管道压溃压力显著提升,并且能增强管道在压溃前的变形能力。

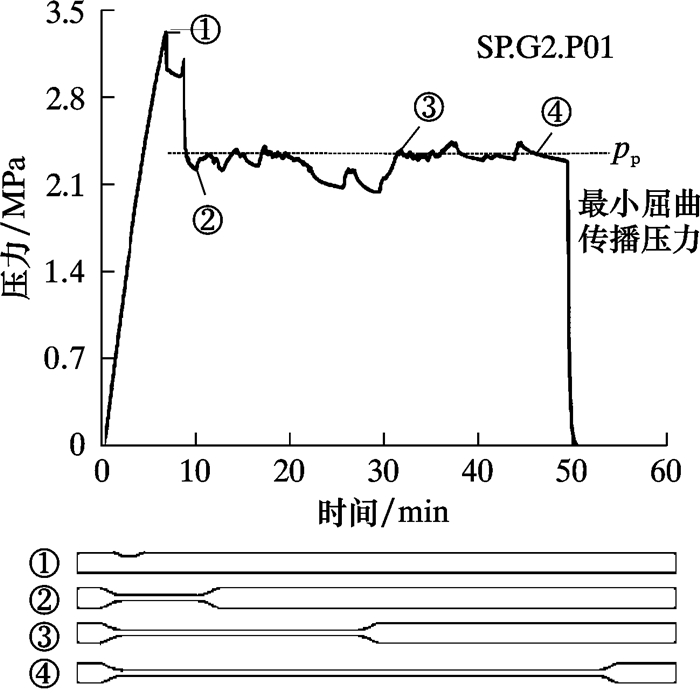

4 三明治管屈曲传播研究局部压溃的屈曲传播是带损伤管线的失效模式之一,当外部压力幅值大于传播压力时,局部压溃能够沿管线长距离传播。I.P.PASQUALINO等[30]通过试验和数值模拟的方法研究了三明治管的屈曲传播问题。研究所涉及三明治管采用聚丙烯作为夹层,内、外层管道采用铝制管道,设计了2种不同的尺寸的SP。试验测试在70 MPa(10 000 psi)高压舱中进行,共测试了4个SP,每个SP都采用球头圆柱压头[23]进行过初始损伤处理。试验时,以0.35 MPa/min的速度逐渐提高高压舱内压力,通过监控舱内压力和控制施压泵的功率,可以测得初始压力和传播压力。研究结果表明屈曲传播压力为压溃压力的

|

| 图 3 SP.G2.P01舱内压力-时间关系 Fig.3 Pressure-time relationship in SP.G2.P01 cabinet |

| 模型 | 非粘接情况 | 试验测试 | 粘接情况 |

| SP.G1.P01 | 8.30 | 8.39 | 25.48 |

| SP.G1.P02 | 8.03 | 7.89 | 24.87 |

| SP.G2.P01 | 2.61 | 2.48 | 13.81 |

| SP.G2.P02 | 2.62 | 2.28 | 14.33 |

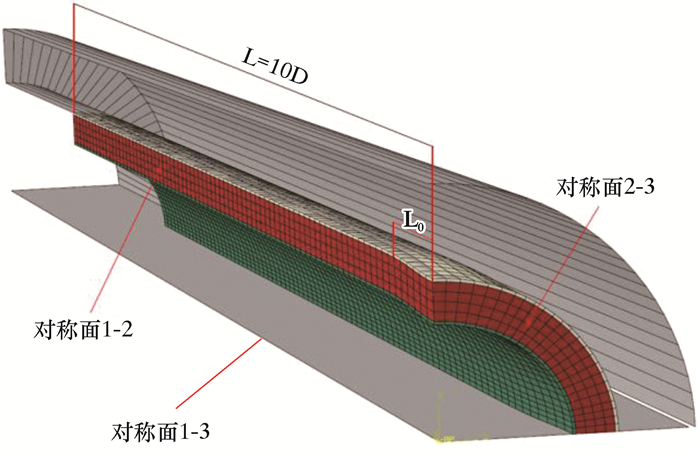

G.M.FU等[31]运用有限元数值分析模拟了层间完全粘接和不粘接2种状态三明治管的屈曲传播行为。研究采用SHCC作为夹层材料,材料参数通过拉伸和压缩试验测得,并用Drucker Prager模型建立材料本构关系,SP-A的¼模型见图 4。

|

| 图 4 SP-A的¼模型 Fig.4 SP-A¼model |

分析结果显示,SP-A在层间完全粘接是的屈曲传播压力为18.50 MPa,不粘接时的屈曲传播压力为4.35 MPa,对比可知,层间粘接状况对屈曲传播压力有重要影响。

5 三明治管抗弯和抗冲击性能研究管道在铺设过程中要承受很高的夹持力、张力和弯矩。如果抗弯能力不足,管道可能在弯曲载荷作用下发生屈曲,最终导致失效。K.ARJOMANDI等[32]采用有限元方法研究了三明治管系统在纯弯矩载荷下的力学行为。基于有限元模型,通过线性特征屈曲分析研究了管道长度、夹层厚度以及夹层刚度对SP在弯矩载荷下屈曲行为的影响;通过非线性后屈曲分析研究了内、外层钢管材料屈服各向异性对SP系统后屈曲行为的影响。线性特征值分析表明,在所研究的长度范围内,管道长度对SP系统的极限弯矩影响不大。对柔性夹层而言,增加夹层厚度对SP抗弯承载能力影响不明显,对刚性夹层而言,增加夹层厚度会显著提升SP抗弯承载性能。非线性后屈曲分析表明,柔性夹层SP的抗弯承载能力对内外层钢管的材料屈服各向异性不敏感,刚性夹层SP的抗弯承载能力随着材料各向异性的增加而提升。

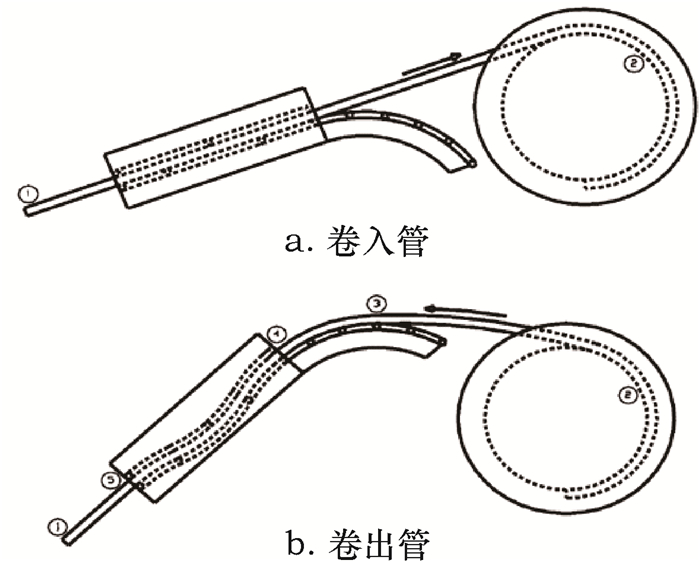

G.M.FU等[31]采用有限元方法,模拟了SHCC夹层三明治管的卷-铺安装过程,研究了弯曲和伸直对三明治管结构完整性的影响。采用运动硬化塑性模型来模拟卷曲过程,管道在受弯位置和拉直位置的曲率半径分别为8和40 m。管道的卷-铺过程如图 5所示,卷-铺过程中的等效塑性应变和残余应力见表 3。不难发现,步骤1和步骤2管道的残余应力维持在较高的状态,等效塑性应变在步骤2时达到最大状态。

|

| 图 5 管道卷入和卷出过程简图 Fig.5 Sketch of pipeline in the process of rolling in and out |

| 模型 | 步骤 | 1卷曲状态 | 2拉直状态 | 3卸载状态 |

| SP-A | 等效塑性应变/% | 1.313 | 2.751 | 2.751 |

| 等效残余应力/MPa | 296.7 | 270.6 | 254.1 | |

| SP-B | 等效塑性应变/% | 1.565 | 2.819 | 2.819 |

| 等效残余应力/MPa | 300.4 | 289.0 | 266.9 |

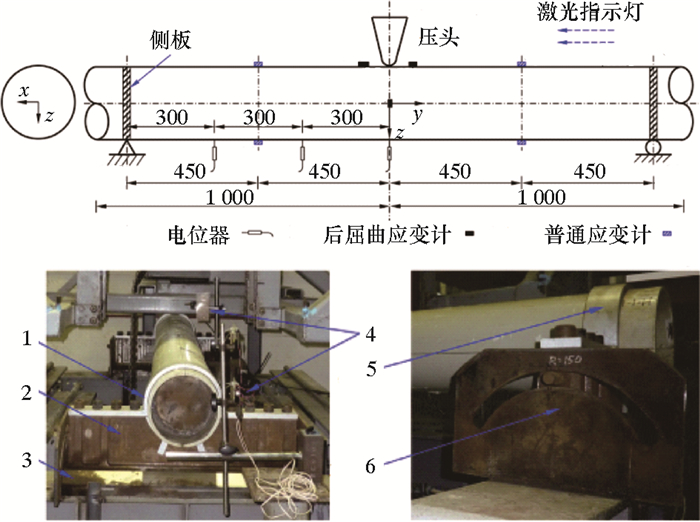

外部冲击已经成为造成海底油气管道损伤的主要威胁和常见原因,因此充分认识管道结构的抗冲击性能,有助于对深水管道进行设计和优化,保障深水油气的安全输送。Y.WANG等[33]等采用落锤冲击试验和数值模拟方法研究了超深水轻质水泥复合材料(ULCC)填充三明治管的横向抗冲击性能,试验装置见图 6。落锤冲击试验共对6个空心钢管和16个ULCC填充三明治管进行了测试。低速落锤冲击试验中,落锤冲击管道的过程分为振荡阶段、稳定阶段和卸载阶段,冲击力在稳定阶段达到最大值。研究发现,相比空心钢管,ULCC填充三明治管展出更好的抗冲击性能,且外层管的厚度直接影响着管道的整体抗冲击性能和弯曲变形能力,水泥复合材料夹层能有效限制冲击点附近的局部凹陷和管道的变形。研究中数值模拟获得的冲击力、位移和局部压痕等数据与试验测得结果接近。

|

| 图 6 落锤冲击试验装置 Fig.6 Falling weight impact test device 1、5—钢制支架;2—鞍式支座;3—底座;4—激光系统;6—带槽铁板。 |

6 结束语

笔者从三明治管概念出发,介绍了国内外学者围绕三明治管道所做的研究,包括三明治管的结构优势、研究理论、保温性能以及在不同载荷工况下SP系统的力学行为。三明治管在研究中展现出较普通单壁管道更加优异的力学性能,研究内、外管及夹层的材料特性、内管和外管壁厚、夹层厚度、夹层刚度及管道椭圆度等参数对SP在外部载荷下系统响应的影响,有利于对不同水深三明治管结构进行优化设计。三明治管夹层与内管和外管的层间粘接行为对管道极限强度的影响是目前研究的热点之一,在数值模拟中常采用完全粘接和不粘接2种方式对层间粘接行为进行模拟,针对完全粘接情形,通过法向接触压力和切向库伦摩擦模型来定义,其中摩擦因数一般根据经验选取。模拟不同夹层材料时,摩擦因数的合理选择有待进一步研究。此外,三明治管在铺管过程中各管段之间的连接工艺问题是实施其深水应用必须克服的难题,也将是今后该领域的研究热点。

| [1] | 赵纪东, 郑军卫. 深水油气科技发展现状与趋势[J]. 天然气地球科学, 2013, 24(4): 741–746. |

| [2] | 赵喆, 张光亚, 梁涛, 等. 2012年世界油气勘探新发现及发展趋势[J]. 天然气地球科学, 2014, 25(1): 39–44. |

| [3] | CASTELLO X, ESTEFEN S F, LEON H R, et al. Design aspects and benefits of sandwich pipes for ultra deepwaters[C]//Proceedings of the 28th International Conference on Ocean, Offshore and Arctic Engineering, OMAE 79528, 2009. |

| [4] | CASTELLO X, ESTEFEN S F. Sandwich pipe for ultra deepwater[C]//Proceedings of the 4th International Pipeline Conference, Calgary, Alberta, Canada, IPC 27426, 2002. |

| [5] | 李金. 截面尺寸对三明治板受弯性能的影响[D]. 兰州: 兰州理工大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10731-1012411508.htm |

| [6] | CALIRI M F JR, FERREIRA A J M, TITA V. A review on plate and shell theories for laminated and sandwich structures highlighting the finite element method[J]. Composite Structures, 2016, 156: 63–77. DOI: 10.1016/j.compstruct.2016.02.036 |

| [7] | ESTEFEN S F, NETTO T A, PASQUALINO I P. Strength analyses of sandwich pipes for ultra deepwaters[J]. Journal of Applied Mechanics, 2005, 72(4): 599–608. DOI: 10.1115/1.1940667 |

| [8] | DE SOUZA A R, NETTO T A, PASQUALINO I P. Materials selection for sandwich pipes under the combined effect of pressure, bending and temperature[C]//ASME 26th International Conference on Ocean, Offshore and Arctic Engineering, OMAE 29128, 2007. |

| [9] | CASTELLO X, ESTEFEN S F. Sandwich pipes for ultra deepwater applications[R]. OTC 19704, 2008. |

| [10] | CASTELLO X, ESTEFEN S F. Limit strength and reeling effects of sandwich pipes with bonded layers[J]. International Journal of Mechanical Sciences, 2007, 49(5): 577–588. DOI: 10.1016/j.ijmecsci.2006.09.015 |

| [11] | AN C, CASTELLO X, DUAN M L, et al. Ultimate strength behaviour of sandwich pipes filled with steel fiber reinforced concrete[J]. Ocean Engineering, 2012, 55(4): 125–135. |

| [12] | AN C, DUAN M L, TOLEDO FILHO R D, et al. Collapse of sandwich pipes with PVA fiber reinforced cementitious composites core under external pressure[J]. Ocean Engineering, 2014, 82: 1–13. DOI: 10.1016/j.oceaneng.2014.02.023 |

| [13] | SU J, CERQUEIRA D R, ESTEFEN S F. Thermal analysis of sandwich pipes with active electrical heating[C]//Proceedings of the 22nd International Conference on Offshore Mechanics and Arctic Engineering (OMAE'03), Cancun, Mexico, 2003. |

| [14] | SU J, CERQUEIRA D R, ESTEFEN S F. Simulation of transient heat transfer of sandwich pipes with active electrical heating[J]. Journal of Offshore Mechanics and Arctic Engineering, 2005, 127(4): 366–370. DOI: 10.1115/1.2073090 |

| [15] | ARJOMANDI K, TAHERI F. Elastic buckling capacity of bondedand unbonded sandwich pipes under external hydrostatic pressure[J]. Journal of Mechanics of Materials and Structures, 2010, 5(3): 391–408. DOI: 10.2140/jomms |

| [16] | LOPATIN A V, MOROZOV E V. Buckling of the composite sandwich cylindrical shell with clamped ends under uniform external pressure[J]. Composite Structures, 2015, 122: 209–216. DOI: 10.1016/j.compstruct.2014.11.048 |

| [17] | KARDOMATEAS G A, SIMITSES G J. Buckling of long sandwich cylindrical shells under external pressure[J]. Journal of Applied Mechanics, 2004, 72(4): 493–499. |

| [18] | SBURLATI R, KASHTALYAN M. Elasticity analysis of sandwich pipes with functionally graded interlayers[J]. European Journal of Mechanics-A/Solids, 2016, 59: 232–241. DOI: 10.1016/j.euromechsol.2016.03.012 |

| [19] | HASHEMIAN R, MOHAREB M. Finite difference model for the buckling analysis of sandwich pipes under external pressure[J]. Ocean Engineering, 2016, 122: 172–185. DOI: 10.1016/j.oceaneng.2016.06.003 |

| [20] | HASHEMIAN R, MOHAREB M. Buckling finite element formulation for sandwich pipes under external pressure[J]. International Journal of Pressure Vessels and Piping, 2016, 147: 41–54. DOI: 10.1016/j.ijpvp.2016.09.006 |

| [21] | XUE J H, WANG Y, YUAN D. A shear deformation theory for bending and buckling of undersea sandwich pipes[J]. Composite Structures, 2015, 132: 633–643. DOI: 10.1016/j.compstruct.2015.06.004 |

| [22] | JIN Z J, SHEN X L, YAN S T, et al. A three-dimensional analytical solution for sandwich pipe systems under linearly varying external pressures[J]. Ocean Engineering, 2016, 124: 298–305. DOI: 10.1016/j.oceaneng.2016.07.022 |

| [23] | DE CASTILHO J F M, PASQUALINO I P. Numerical and experimental study of damaged sandwich pipe under external pressure[C]//Proceedings of the 33rd International Conference on Ocean, Offshore and Arctic Engineering, San Francisco, California, USA, OMAE 23512, 2014. |

| [24] | ARJOMANDI K, TAHERI F. A new look at the external pressure capacity of sandwich pipes[J]. Marine Structures, 2011, 24(1): 23–42. DOI: 10.1016/j.marstruc.2010.12.001 |

| [25] | ARJOMANDI K, TAHERI F. Stability and post-buckling response of sandwich pipes under hydrostatic external pressure[J]. International Journal of Pressure Vessels and Piping, 2011, 88(4): 138–148. DOI: 10.1016/j.ijpvp.2011.02.002 |

| [26] | ARJOMANDI K, TAHERI F. The influence of intra-layer adhesion configuration on the pressure capacity and optimized configuration of sandwich pipes[J]. Ocean Engineering, 2011, 38(17): 1869–1882. |

| [27] | AN C, CASTELLO X, OLIVEIRA A M, et al. Limit strength of new sandwich pipes with strain hardening cementitious composite(SHCC) core:Finite element modelling[C]//ASME 31st International Conference on Ocean, Offshore and Arctic Engineering, OMAE 83589, 2012. |

| [28] | HE T, DUAN M L, WANG J L, et al. On the external pressure capacity of deepwater sandwich pipes withinter-layer adhesion conditions[J]. Applied Ocean Research, 2015, 52: 115–124. DOI: 10.1016/j.apor.2015.04.004 |

| [29] | XU Q B, GONG S F, HU Q. Collapse analyses of sandwich pipes under external pressure considering inter-layer adhesion behaviour[J]. Marine Structures, 2016, 50: 72–94. DOI: 10.1016/j.marstruc.2016.07.001 |

| [30] | PASQUALINO I P, LOURENçO M I, NETTO T A. Propagation of buckles in sandwich pipes under external pressure[C]//Proceedings of the 24th International Conference on Offshore Mechanics and Arctic Engineering, Halkidiki, Greece, OMAE 67484, 2005. |

| [31] | FU G M, MOURA PAZ C, HERNANDEZ CHUJUTALLI J A, et al.Sandwich pipes with strain hardening cementitious composites(SHCC) numerical analyses[C]//ASME 33st International Conference on Ocean, Offshore and Arctic Engineering, OMAE 23507, 2014. |

| [32] | ARJOMANDI K, TAHERI F. Bending capacity of sandwich pipes[J]. Ocean Engineering, 2012, 48: 17–31. DOI: 10.1016/j.oceaneng.2011.09.014 |

| [33] | WANG Y, QIAN X D, LIEW J Y R. Experimental behavior of cement filled pipe-in-pipe composite structures under transverse impact[J]. International Journal of Impact Engineering, 2014, 72: 1–16. DOI: 10.1016/j.ijimpeng.2014.05.004 |