0 引言

气井压裂投产一体化管柱在压裂、完井和投产等工艺过程中,载荷变化较大,管柱密封性能受到很大影响。有资料显示,90%的气井管柱损坏是由于油套管的螺纹接头密封完整性被破坏[1]。但目前国内外有100余种特殊螺纹油管接头,究竟哪种更适合一体化管柱的生产工况,相关研究还未见报道。影响特殊螺纹接头密封性能的主要因素是密封结构形式,特殊螺纹的密封形式主要包括球面-锥面、球面-圆柱面、锥面-锥面、柱面-圆柱以及台肩-台肩密封等[2-3]。流体力学理论及文献[4]研究表明,特殊螺纹接头密封机制应该满足下面2个条件:① 接触应力尽可能大,密封接触应力应该大于管内流体压力;② 接触长度尽可能大,以使泄漏路径的长度较长,增加泄漏所需压降。

近年来,很多学者对螺纹连接的力学性能进行了研究。卫栋等[5]分析了油套管特殊螺纹结构特点,探讨了特殊螺纹检测方法的特殊性,以及影响特殊螺纹油套管质量的关键因素。孔华等[6]模拟了特殊螺纹接头密封面为锥面对锥面的密封结构,指出密封面上接触应力受密封结构的影响。祝效华等[7]运用有限元分析软件建立了弯矩载荷作用下套管连接螺纹的三维力学模型,获得了套管连接螺纹的应力分布规律。狄勤丰等[8]建立了双台肩钻杆接头的三维有限元模型,分析了双台肩钻杆接头在上扣扭矩、轴向拉力和弯矩作用下的力学特性。窦益华等[9]对动载作用下特殊螺纹油管接头密封性进行了对比分析,指出最佳扭矩拧紧状态下该型特殊螺纹油管接头具有最好的密封性能与足够大的连接强度。王蕾琦[10]对特殊螺纹油管接头完整性进行分析,得出在轴向力、内压和外压同时作用下,其密封效果较好且优于仅考虑内压作用时的分析结果。

高压气井对特殊螺纹接头气密封性能要求较高,因此笔者以3种常用特殊螺纹接头为研究对象,运用有限元方法对特殊螺纹油管接头在上扣、拉伸、内压及外压载荷条件下的密封性能进行研究,对比分析这3种螺纹对一体化采气管柱的适应性,便于选择适应不同工况的特殊螺纹接头。

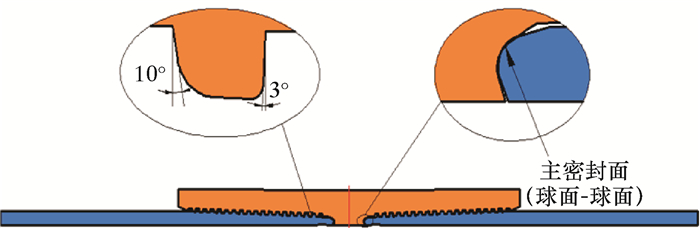

1 特殊螺纹油管接头结构及有限元建模 1.1 密封特点特殊螺纹油管接头Ⅰ(球面-球面)特点:① 为改进的偏梯形螺纹,采用变螺距的螺纹连接方式;② 油管与接箍内表面平滑连接,降低了紊流;③ 采用3段圆弧组合形成的球面-球面密封。其结构如图 1所示。

|

| 图 1 特殊螺纹油管接头Ⅰ结构 Fig.1 Structure of Ⅰ type premium connection of tubing |

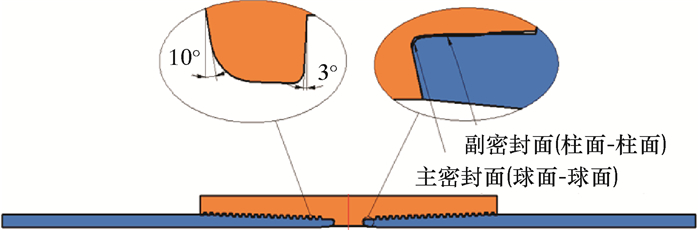

特殊螺纹油管接头Ⅱ(球面-球面+柱面-柱面)特点:① 为改进的偏梯形螺纹;② 扭矩台肩形式是-15°外逆向,具有良好的抗过扭能力;③ 采用球面-球面构成主密封面,柱面-柱面过盈配合构成副密封。其结构如图 2所示。

|

| 图 2 特殊螺纹油管接头Ⅱ结构 Fig.2 Structure of Ⅱ type premium connection of tubing |

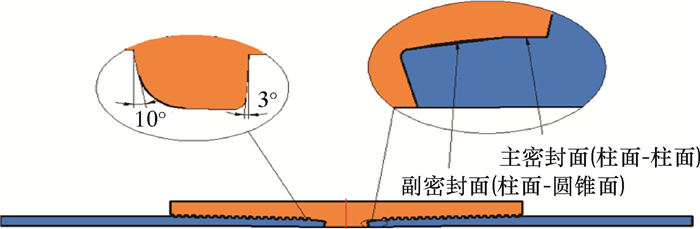

特殊螺纹油管接头Ⅲ(柱面-柱面+球面-圆锥面)特点:① 为改进的偏梯形螺纹;② 油管端头的外扭矩台肩与接箍内扭矩台肩相配合,不仅准确控制上扣位置,而且内、外扭矩台肩承受大量预紧力;③ 采用柱面-柱面构成主密封,球面-圆锥面过盈实现副密封。其结构如图 3所示。

|

| 图 3 特殊螺纹油管接头Ⅲ结构 Fig.3 Structure of Ⅲ type premium connection of tubing |

1.2 特殊螺纹接头有限元建模

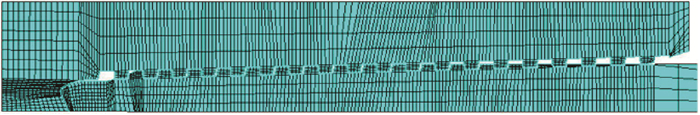

以ø73 mm×5.51 mm特殊螺纹油管接头Ⅰ、Ⅱ、Ⅲ为研究对象,根据公开资料数据,建立几何模型并划分网格。由于螺纹升角j=0.7°,远小于4°,此时沿螺纹牙的载荷分布几乎不受螺纹升角影响[11],所以采用二维轴对称模型开展有限元数值模拟。特殊螺纹油管接头Ⅰ几何模型及网格划分如图 4和图 5所示。特殊螺纹油管接头Ⅱ、Ⅲ与接头Ⅰ类似。

|

| 图 4 特殊螺纹油管接头Ⅰ几何模型 Fig.4 Geometric model of Ⅰ type premium connection of tubing |

|

| 图 5 特殊螺纹油管接头Ⅰ网格划分 Fig.5 Meshing of Ⅰ type premium connection of tubing |

考虑螺纹接头处于强腐蚀环境,选取13Cr-110材质,经室内试验,弹性模量取210 GPa,泊松比取0.3,抗拉强度为862 MPa,屈服强度为758 MPa。螺纹之间的摩擦采用库伦摩擦,摩擦因数取0.02。为消除刚性位移,接箍对称面轴向约束,接箍中间平面径向和环向不施加约束,保持自由。选用PLANE182单元建立螺纹接头轴对称模型,螺纹接头接触类型为面-面接触,选用TARGE169和CONTA172接触单元生成面-面接触对。

根据管柱力学分析,油管接头在井下受力情况复杂,井口处油管承受轴向拉伸载荷,整个管柱承受管内流体的高压和管外背压等作用。因此,在模拟油管内密封性能时,不仅要考虑下井前上扣扭矩的作用,同时也应该考虑轴向载荷、内压及外压作用。此次以大庆油田徐深6-平2井压裂投产一体化管柱为例进行模拟分析,最大轴力取300 kN,密封最大内压100 MPa,管外最大背压40 MPa。

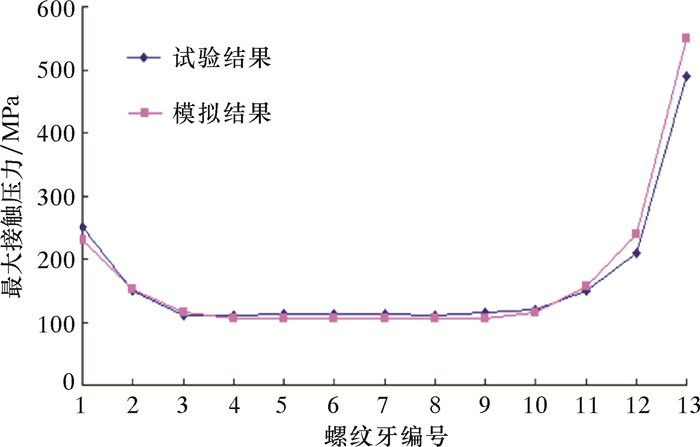

2 特殊螺纹接头密封性能有限元分析 2.1 模型验证为验证数值计算的正确性,首先研究了文献[12]中各螺纹牙在试验工况下接触应力的分布情况。对比结果如图 6所示。通过各螺纹牙接触应力的模拟结果与试验结果进行对比,可以得出:模拟结果和试验结果的变化趋势近似相同,模拟结果中间啮合段螺纹牙接触应力与试验结果相差较小,虽然中前端及螺纹后端螺纹牙接触应力与试验结果有一定误差,但总体而言,模拟结果与试验结果一致性较好,验证了数值模拟的正确性。

|

| 图 6 有限元模拟结果与试验结果对比图 Fig.6 Comparison of finite element simulation results and experimental results |

2.2 上扣扭矩对特殊螺纹接头密封性能的影响

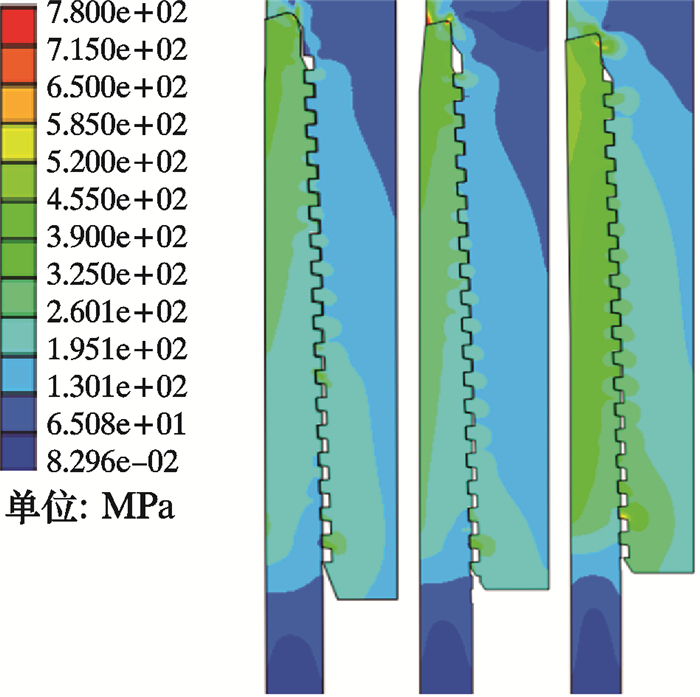

螺纹接头在下井前,需先加入上扣扭矩,研究其强度及密封性。由于上扣扭矩在二维ABAQUS中无法直接施加,所以采用最佳上扣时过盈配合模拟上扣扭矩。上扣后不同特殊螺纹油管接头等效应力云图如图 7所示。从图可以看出,上扣后特殊螺纹油管接头Ⅰ、Ⅱ、Ⅲ最大等效应力出现在主密封结构处,最大等效应力值均未超过材料的屈服强度,处于弹性范围内,力学性能足够。虽然上扣后螺纹等效应力分布基本一致,但不同组合的密封结构在应力分布上有明显差异。由于密封结构的不同,特殊螺纹油管接头Ⅲ在内螺纹台肩尖角处的应力分别是特殊螺纹油管接头Ⅰ和接头Ⅱ的1.2倍和1.5倍。因此,与扭矩台肩相连的密封结构中,相较于球面-球面密封结构,球面-锥面的密封结构更易使内螺纹台肩处产生粘扣风险。采用特殊螺纹油管接头Ⅲ时,上扣过程应严格控制上扣扭矩,防止出现过扭矩问题。

|

| 图 7 上扣扭矩作用下扣型Ⅰ、Ⅱ、Ⅲ Von Mises应力图 Fig.7 Von Mises stress distribution of Ⅰ, Ⅱ, Ⅲ type premium connections under make-up torque |

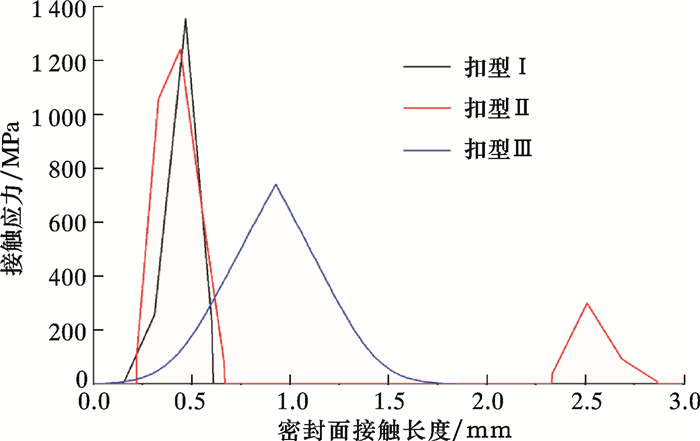

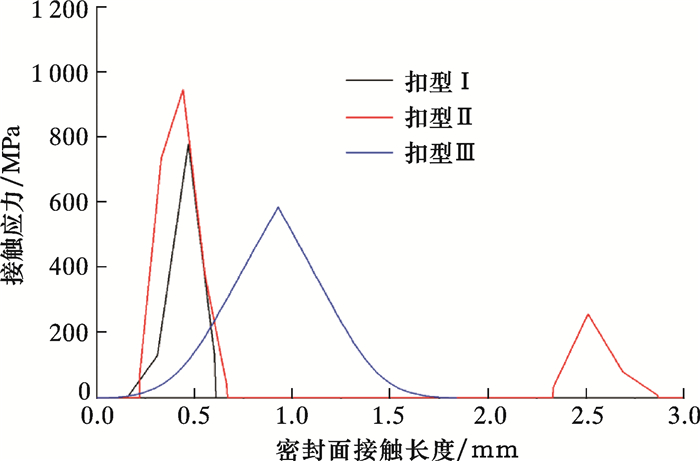

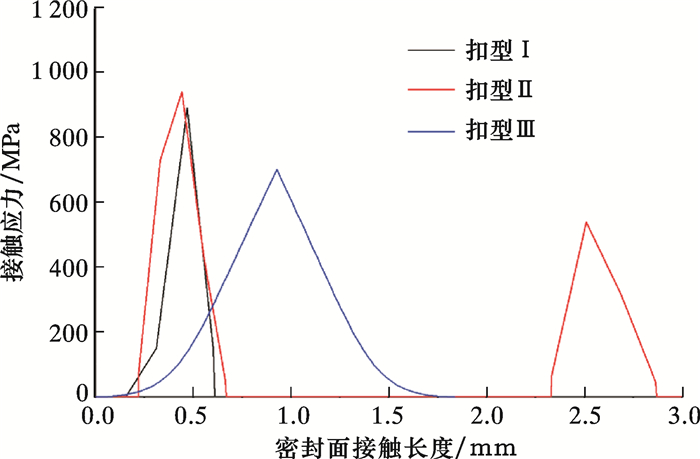

图 8为上扣后密封面沿接触长度的接触应力分布。从图可以看出,特殊螺纹油管接头Ⅰ密封面长度为0.43 mm,特殊螺纹油管接头Ⅱ主密封面长度为0.45 mm,副密封面长度为0.55 mm。特殊螺纹油管接头Ⅲ密封面长度为1.75 mm。特殊螺纹油管接头Ⅰ的主密封面长度和接触应力均与特殊螺纹油管接头Ⅱ基本接近,因此接头Ⅰ、Ⅱ在上扣扭矩作用下主密封面上密封性能相差不大。特殊螺纹油管接头Ⅰ最大接触应力是接头Ⅲ的1.83倍,接头Ⅲ密封面长度是接头Ⅰ的4.07倍,两者上扣后密封面处均形成了良好的密封。

|

| 图 8 上扣后密封面沿接触长度的接触应力分布 Fig.8 The contact stress distribution of the sealing surface along the contact length after make-up |

2.3 拉伸载荷对特殊螺纹接头密封性能的影响

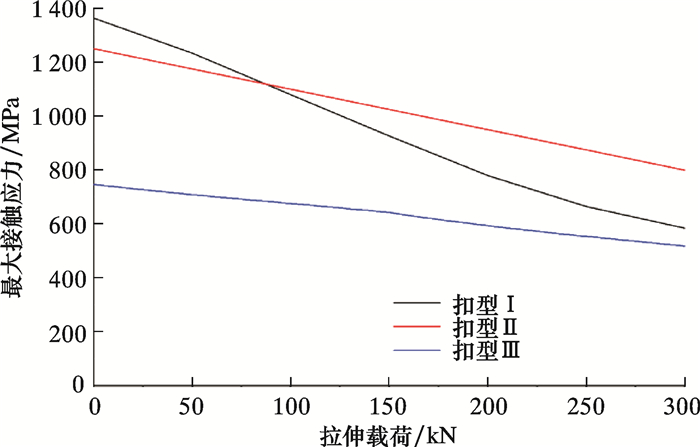

在下管柱工况时,油管接头受轴向载荷的作用,在井口处拉伸载荷最大;下井完成后,螺纹接头仍承受较高的拉伸载荷,在生产中易造成油管泄漏。图 9为密封面处最大接触应力随拉伸载荷变化情况。

|

| 图 9 密封面处最大接触应力随拉伸载荷变化图 Fig.9 The effect of tensile load on the maximum contact stress of the sealing surface |

从图 9可知,在轴向载荷作用下,随着轴向载荷的增大,密封面最大接触应力下降,螺纹接头的气密封性能下降。特殊螺纹油管接头Ⅰ和Ⅱ的最大接触应力随拉伸载荷的增加而下降较快,而特殊螺纹油管接头Ⅲ随着轴向拉伸载荷的增大,接触应力基本没有发生变化。这是由于球面-球面接触可能形成局部线接触,这种接触方式在轴向拉力作用下接触应力下降得较快,而柱面-柱面密封在轴向拉伸载荷作用下,接触部位不发生变化,所以接触应力变化也不大。

图 10为上扣+200 kN拉伸载荷作用下密封面沿接触长度的接触应力分布。从图可以看出,特殊螺纹油管接头Ⅰ、Ⅱ和Ⅲ密封面长度基本不变。

|

| 图 10 上扣+200 kN拉伸载荷下主密封面沿接触长度的接触应力分布 Fig.10 The contact stress distribution of the main seal surface along the contact length under the make-up torque +200 kN tensile load |

对比图 8和图 10可以发现,与没有拉力时相比,接头Ⅰ、Ⅱ和Ⅲ密封面的接触应力减小。此时,特殊螺纹油管接头Ⅰ最大接触应力是接头Ⅲ的1.33倍,接头Ⅲ密封面长度是接头Ⅰ的4.07倍,两者上扣+200 kN拉伸载荷作用下密封面处均形成了良好的密封。同时,特殊螺纹接头最大接触应力Ⅱ是接头Ⅰ的1.22倍,接头Ⅱ密封面长度是接头Ⅰ的2.33倍。因此接头Ⅱ在上扣扭矩及200 kN拉伸载荷作用下密封性能优于接头Ⅰ。由此可知,由柱面-柱面形成的密封结构受轴向拉力的影响很小。在深井和超深井等拉伸载荷较大的工况,应选择柱面-柱面密封结构。

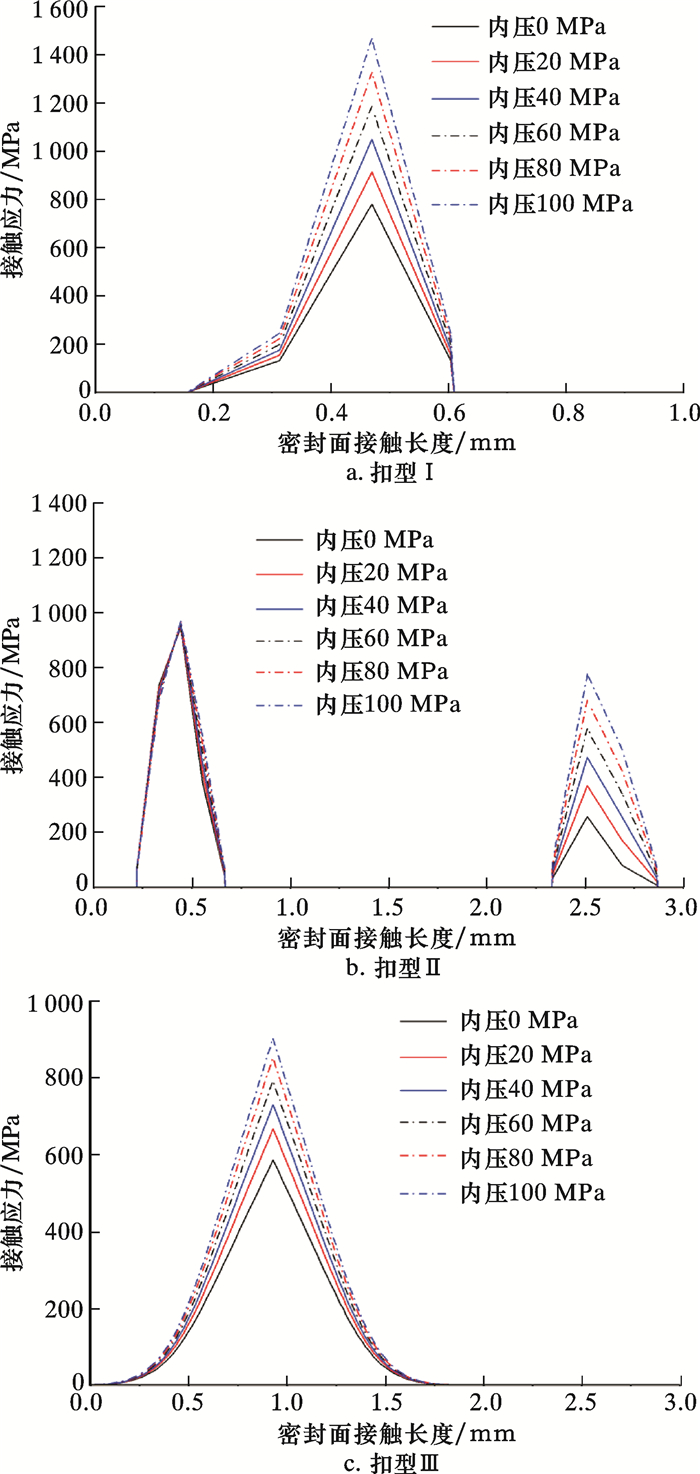

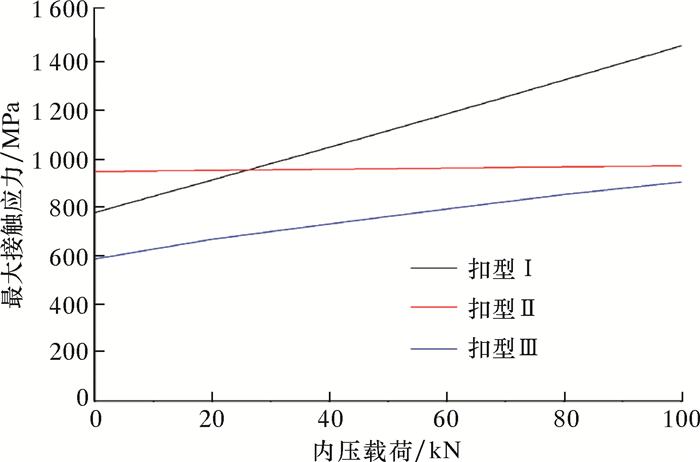

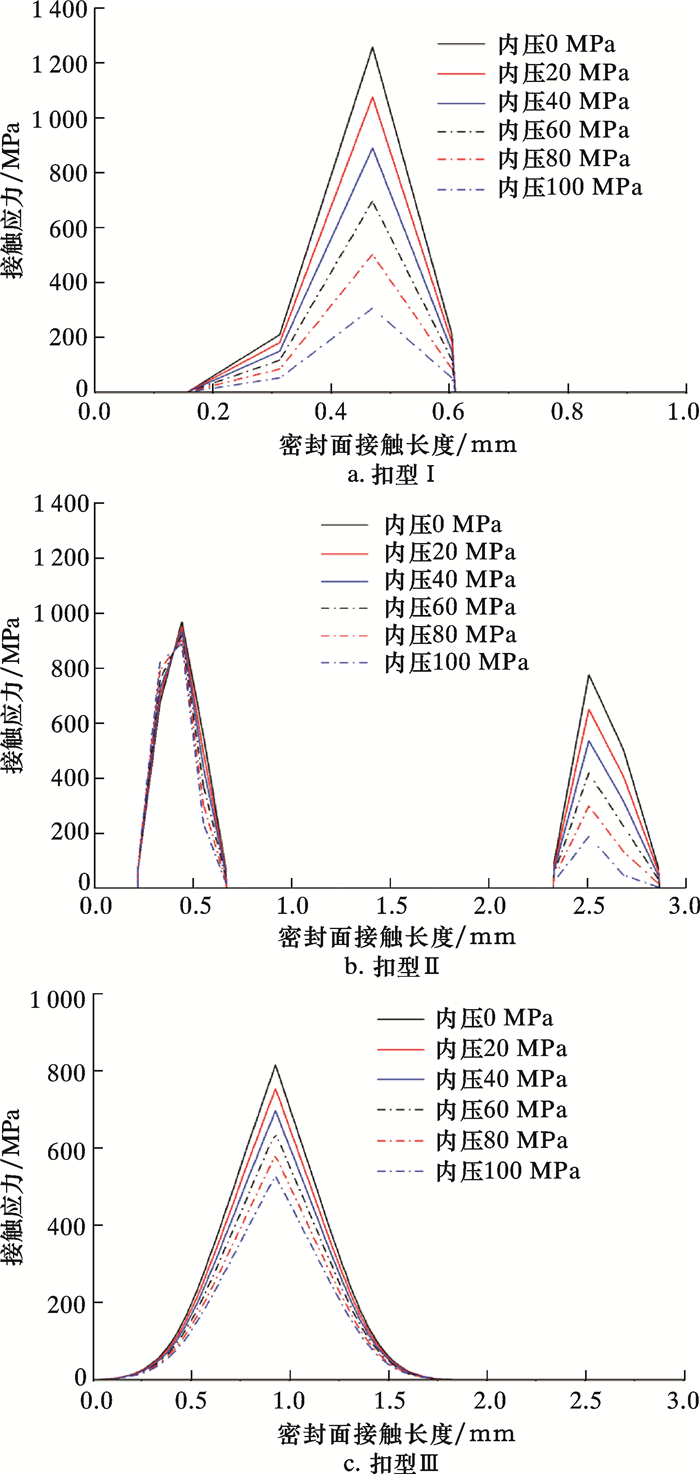

2.4 内压对特殊螺纹接头密封性能的影响压裂投产一体化采气管柱在施工作业过程中历经下钻完毕、坐封、压裂、开/关井和压裂-背压等工况时,油管内压在0~100 MPa范围内变化,这对特殊螺纹油管接头的密封性能提出了更高的要求。图 11和图 12为管柱最危险受力工况,即上扣+200 kN拉伸载荷下密封面接触应力随内压载荷变化情况。从图中可知,对于3种螺纹接头,在一定范围内,随着内压的增大,密封面上最大接触应力增大。施加内压使得密封面接触应力增加,这是由于密封面处接触应力与内压作用方向一致。在同等内压载荷作用下,特殊螺纹油管接头Ⅰ受内压影响最大,上升较快;特殊螺纹油管接头Ⅲ的最大接触应力次之;接头Ⅱ最为缓慢,这是由于其主密封为球面-球面结构,副密封面为柱面-柱面密封,副密封限制了内压引起的变形,所以主密封处接触应力变化不大。

|

| 图 11 内压载荷下Ⅰ、Ⅱ、Ⅲ扣型密封面接触应力变化图 Fig.11 The effect of inner pressure on contact stress of Ⅰ, Ⅱ, and Ⅲ type premium connections |

|

| 图 12 上扣+200 kN拉伸载荷下密封面最大接触应力随内压载荷变化图 Fig.12 The effect of inner pressure on the maximum contact stress of the sealing surface under make-up torque +200 kN tensile load |

图 13为上扣+200 kN拉伸载荷+70 MPa内压下密封面沿接触长度的接触应力分布。从图可以看出,3种螺纹接头的最大接触应力均大于流体内压,能够实现流体的密封。此时,特殊螺纹油管接头Ⅰ密封面处最大接触应力相较于未加入内压前增加了61.27%,密封性能提高;特殊螺纹油管接头Ⅱ主密封面处最大接触应力未发生明显变化,但副密封处最大接触应力相较于未加入内压前增加了202.3%,副密封处密封性能提高;特殊螺纹油管接头Ⅲ密封面处最大接触应力相较于未加入内压前增加了39.6%,密封性能提高。

|

| 图 13 上扣+200 kN拉伸载荷+70 MPa内压下密封面沿接触长度的接触应力分布 Fig.13 The contact stress distribution of the sealing surface along the contact length under make-up torque +200 kN tensile load +70 MPa inner pressure |

2.5 外压对特殊螺纹接头密封性能的影响

一体化管柱在正常开关井工况时下部管柱不会发生破坏性螺旋弯曲,但在压裂过程中,管柱可能会发生螺旋弯曲。因此压裂施工时常通过在油套环空加背压的方式,减少螺旋弯曲的发生,提高管柱安全系数。下面将在上扣+200 kN拉伸载荷+70 MPa内压载荷作用下,再施加一定外压载荷,模拟压裂工况下特殊螺纹油管接头在4种载荷联合作用下的密封性能。

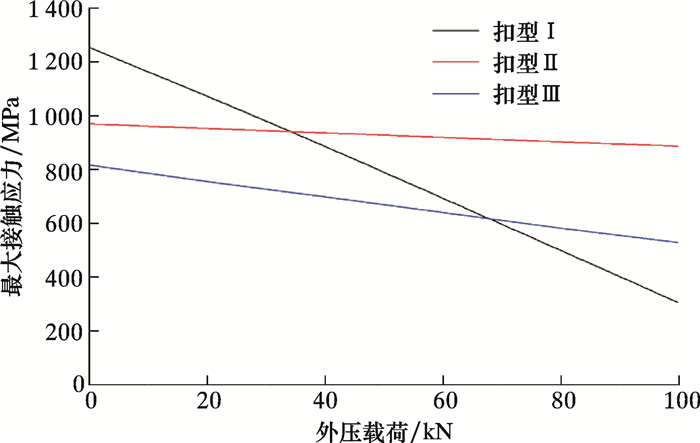

图 14为各特殊螺纹油管接头密封面接触应力变化图。图 15为上扣+200 kN拉伸载荷+70 MPa内压下密封面最大接触应力随外压载荷变化图。从图可知,在上扣+200 kN拉伸载荷+70 MPa内压作用下施加不同外压载荷,随着外压的增大,密封面上最大接触应力减小。也就是说,外压作用降低了特殊螺纹接头密封面接触应力,使特殊螺纹油管接头密封性能降低。但由于压裂时油管内压远大于外压,虽然在外压作用下,密封面上最大接触应力减小,但接触应力均大于流体内压,能够实现流体的密封。

|

| 图 14 外压载荷下扣型Ⅰ、Ⅱ、Ⅲ密封面接触应力变化图 Fig.14 The effect of external pressure on the contact stress of Ⅰ, Ⅱ, and Ⅲ type premium connection sealing surfaces |

|

| 图 15 上扣+200 kN拉伸载荷+70 MPa内压下密封面最大接触应力随外压载荷变化图 Fig.15 The effect of external pressure on the maximum contact stress of the sealing surface under make-up torque +200 kN tensile load +70 MPa inner pressure |

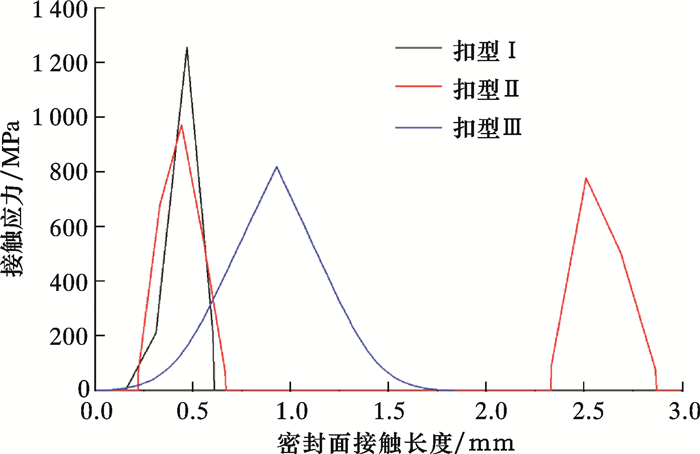

图 16为上扣+200 kN拉伸载荷+70 MPa内压+40 MPa外压下密封面沿接触长度的接触应力分布图。此时,特殊螺纹油管接头Ⅱ的密封面长度和接触应力皆大于特殊螺纹油管接头Ⅰ,因此接头Ⅱ在上扣+300 kN拉伸载荷+70 MPa内压+40 MPa外压作用下密封性能优于接头Ⅰ。同时,相较于未施加外压载荷前,特殊螺纹油管接头Ⅰ最大接触应力减小了29.23%,密封性能下降;特殊螺纹油管接头Ⅱ主密封最大接触应力减小了3.45%,但副密封最大接触应力减小了30.81%,副密封面处密封性能降低明显;特殊螺纹油管接头Ⅲ最大接触应力减小了14.54%,密封性能下降。因此,在极限载荷作用下,特殊螺纹油管接头Ⅱ密封性能优于接头Ⅲ和Ⅰ。因此,主密封为球面-球面密封结构、副密封为柱面-柱面密封结构具有良好的密封性能。

|

| 图 16 上扣+200 kN拉伸载荷+70 MPa内压+40 MPa外压下密封面沿接触长度的接触应力分布 Fig.16 The contact stress distribution of the sealing surface along the contact length under make-up torque +200 kN tensile load+70 MPa inner pressure +40 MPa external pressure |

3 结论

(1) 施加上扣扭矩后,3种螺纹结构均形成了足够的接触应力,接头Ⅲ球面-锥面的密封结构处产生了应力集中,易出现过扭矩问题。

(2) 上扣后,随着轴向拉伸载荷增大,密封面上接触应力和接触长度逐渐减小,密封性能降低;特殊螺纹油管接头Ⅰ和Ⅱ的最大接触应力随拉伸载荷的增加下降较快,而特殊螺纹油管接头Ⅲ的接触应力基本没有发生变化。这说明由柱面-柱面形成的密封结构基本不受轴向拉力的影响。对承受拉伸载荷较大的井,可选择包含有柱面-柱面的密封结构。

(3) 内压与轴向拉力复合作用时,随着内压的增大,主密封面接触应力增大。球面-球面密封受内压影响最大,随内压增大接触应力上升较快;柱面-柱面密封对内压作用不敏感。外压作用减小了特殊螺纹接头密封面的接触应力,使特殊螺纹油管接头密封性能降低。在承受较大拉伸载荷和内压工况时,可选择主密封为球面-球面和柱面-柱面的接头Ⅰ和接头Ⅲ密封结构。

| [1] | HAMILTON K, BRIAN W, ROTH T.Using ultrasonic techniques to accurately examine seal surface contact stress in premium connections[R].SPE 110675-MS, 2007. |

| [2] | BRADLEY A B, NAGASAKU S, VERGER E.Premium connection design, testing, and installation for HPHT sour wells[R].SPE 97585, 2005. https://www.onepetro.org/download/conference-paper/SPE-97585-MS?id=conference-paper%2FSPE-97585-MS |

| [3] | Petroleum and natural gas industries procedures for testing casing and tubing connections:ISO 13679-2002[S].Geneva:International Standard, 2002:81-82. |

| [4] | 高连新, 金烨, 张居勤. 石油套管特殊螺纹接头的密封设计[J]. 机械工程学报, 2005, 41(3): 216–219. |

| [5] | 卫栋, 杨力能, 丰振军, 等. 非API螺纹特点及检测相关性探讨[J]. 石油矿场机械, 2012, 41(3): 13–18. |

| [6] | 孔华, 步玉环, 马明新. 特殊螺纹接头锥面/锥面结构密封特性研究[J]. 石油机械, 2011, 39(4): 14–22. |

| [7] | 祝效华, 高原, 贾彦杰. 弯矩载荷作用下偏梯形套管连接螺纹参量敏感性分析[J]. 工程力学, 2012, 29(10): 301–307. |

| [8] | 狄勤丰, 陈锋, 王文昌, 等. 双台肩钻杆接头三维力学分析[J]. 石油学报, 2012, 33(5): 871–877. DOI: 10.7623/syxb201205019 |

| [9] | 窦益华, 王轲, 于洋, 等. 特殊螺纹油管接头上扣性能三维有限元分析[J]. 石油机械, 2015, 43(4): 99–104. |

| [10] | 王蕾琦. 基于有限元技术的特殊螺纹油管接头完整性分析[D]. 西安: 西安石油大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10705-1016053356.htm |

| [11] | ZHAO HUA. Analysis of the load distribution in a bolt-nut connector[J]. Computer and Structures, 1994, 53(6): 1465–1472. DOI: 10.1016/0045-7949(94)90411-1 |

| [12] | SANTUS C, BERTINI L, BEGHINI M, et al. Torsional strength comparison between two assembling techniques for aluminium drill pipe to steel tool joint connection[J]. International Journal of Pressure Vessels and Piping, 2009, 86(2/3): 177–186. |