2. 西南石油大学机电工程学院;

3. 西南油气田四川川港燃气有限责任公司

2. School of Mechanical Engineering, Southwest Petroleum University;

3. Sichuan Chuangang Gas Company, Southwest Oil and Gas Field

0 引言

酸化压裂是油气田上增储上产的有效措施。随着油田超深井和超高压井的增加,对压裂设备压力和排量的要求越来越高,阀箱承受高压力、交变应力和酸化压裂液的腐蚀,又因其结构复杂,开孔相惯结构较多,某些位置易造成应力集中,导致阀箱出现腐蚀疲劳开裂失效,寿命普遍偏短,多数工作寿命不足350 h,严重影响了压裂效率[1-3]。日益恶劣的服役环境对材料的综合性能提出了更高的要求,亟待探索优异的热处理工艺,以提高材料强韧性配合和耐腐蚀性能,从而延长阀箱寿命。王国荣等[4]研究了调质处理中回火温度对阀箱材料组织、力学性能和冲击断裂性能的影响,证明回火温度为620 ℃时材料性能较为优异,李安民[5-6]研究了阀箱材料在淬火、低温预处理及正火等工艺下的组织和性能。较多学者研究指出,部分中低碳钢通过亚温淬火,得到高强度的马氏体和韧性好的铁素体双相组织,再进行适当温度的回火可获得较好的强韧化效果[7-10]。而亚温淬火和淬火温度对阀箱材料30CrNi2MoV钢力学性能研究的报道相对较少。笔者在文献[4]的基础上初步设计了780 ℃(亚温淬火)、830 ℃(相变点附近淬火)、880 ℃淬火(正常淬火)+620 ℃回火热处理工艺,并与原始锻件进行对比,分析了阀箱材料30CrNi2MoV钢力学性能及耐蚀性能随淬火温度的变化规律,以期为进一步研究30CrNi2MoV钢的压裂泵阀箱热处理和生产工艺提供依据。

1 试验材料与方法采用河南中原重型锻压有限公司提供的30CrNi2MoV锻钢开展试验。其化学成分质量分数如表 1所示。

| 元素 | C | Si | Mn | S | P | Cr | Mo | Ni | V | Al | Cu | Ti | Co |

| 质量分数 | 0.290 | 0.200 | 0.630 | 0.001 | 0.002 | 0.950 | 0.410 | 2.560 | 0.090 | 0.008 | 0.036 | 0.004 | 0.150 |

从购买的锻件上同一个方向取样并粗加工成试验毛坯试样。拉伸毛坯试样尺寸为ø170 mm×180 mm、冲击毛坯试样(腐蚀毛坯试样)尺寸为11 mm×11 mm×55 mm。热处理加热在箱式电阻炉中进行,试样达到淬火温度(780、830、880 ℃)后,保温(拉伸毛坯试样保温38 min,冲击毛坯试样保温28 min),油冷,回火温度都为620 ℃,保温(拉伸毛坯试样保温50 min,冲击毛坯试样保温40 min),空冷。然后分别制备成标准硬度、拉伸、冲击和电化学腐蚀试样, 进行力学性能和耐腐蚀性能测试。每个温度点分别制作标准试样各3个,测试性能后取其平均值作为试验结果。

设备及试剂:SRJX-3-9箱式电阻炉、HR-150A洛氏硬度计、WDW-1000万能试验机、ZBC2302-D型示波冲击试验机、JSM-6490LV型扫描电镜、Autolab电化学工作站、电化学腐蚀液为质量分数20%的HCl[11-12]溶液。

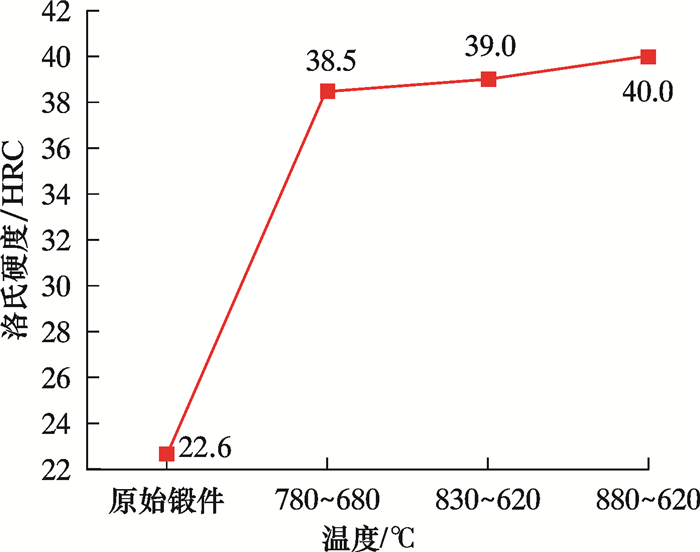

2 结果与分析 2.1 热处理对力学性能的影响 2.1.1 不同淬火温度热处理下硬度对比洛氏硬度随淬火温度变化趋势如图 1所示。随淬火温度的升高,洛氏硬度呈上升趋势。780 ℃为亚温淬火,组织没有完全奥氏体化,含有铁素体相,硬度小,材料中的合金元素形成的碳化物并没有完全溶解于奥氏体中,导致试样硬度较低。随淬火温度的升高,奥氏体化完全,且融入到奥氏体中的合金碳化物增加,晶粒变大,使得其硬度随淬火温度升高而增加。880 ℃正常淬火时,合金元素的固溶强化作用加强,硬度最高。对比不做任何处理的原始锻件,热处理后材料的硬度得到显著提高。

|

| 图 1 不同热处理状态下30CrNi2MoV钢的硬度 Fig.1 Hardness of 30CrNi2MoV steel under different heat treatment conditions |

2.1.2 不同淬火温度热处理下拉伸性能

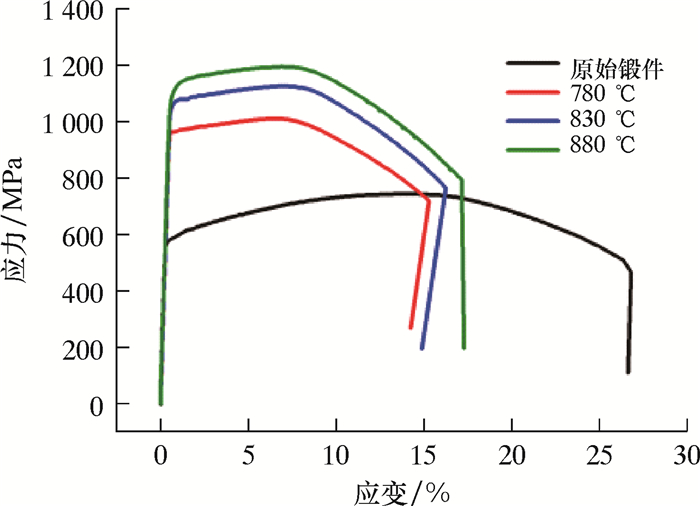

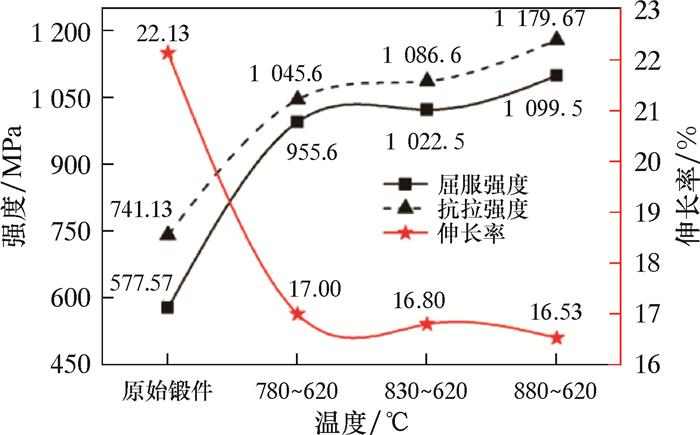

图 2是30CrNi2MoV钢经过不同热处理后,在室温下测得的应力应变曲线。由图可知,热处理工艺对其斜率(弹性模量)几乎没有影响,材料的弹性模量约为205 GPa。图 3展示了屈服强度、抗拉强度和伸长率随淬火温度的变化趋势。原始锻件试样有较好的塑性,但强度最低;热处理后试样的强度均得到大幅度提高。与原始锻件相比,780、830和880 ℃淬火热处理其伸长率分别下降了23.7%、24.1%和25.3%,热处理后其塑性变化不大;抗拉强度分别提高了41.1%、46.6%和59.2%,屈服强度分别提高了72.4%、77.0%和90.4%。可见在830 ℃淬火之前,屈服强度和抗拉强度随淬火温度的升高增加较缓慢,当淬火温度升高到880 ℃时,其增幅明显提升。随淬火温度的升高,残余铁素体含量减少,合金钢中的铬等强碳化物的固溶量增多,在回火过程中,有更多的合金碳化物析出,有利于提高强度。当升高到880 ℃正常淬火时,钢中合金元素的固溶强化作用增强,奥氏体成分和淬火后的组织均匀性增加,其强度快速上升。

|

| 图 2 不同热处理状态下30CrNi2MoV钢的应力应变曲线 Fig.2 Stress and strain curves of 30CrNi2MoV steel under different heat treatment conditions |

|

| 图 3 不同热处理状态下30CrNi2MoV钢的力学性能 Fig.3 Mechanical properties of 30CrNi2MoV steel under different heat treatment conditions |

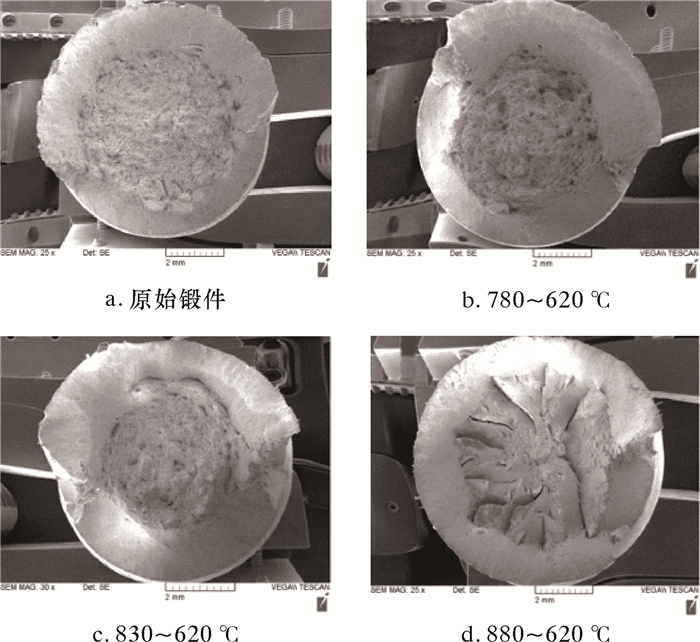

图 4为不同热处理下拉伸断口的宏观形貌。在进行拉伸试验时,裂纹在试样中心萌生,沿径向扩展直至断裂。在断口的中心区域可看到明显的变形和裂纹扩展方向。

|

| 图 4 不同热处理状态下拉伸断口的宏观形貌 Fig.4 Macroscopic morphology of tensile fracture under different heat treatment conditions |

图 4a为原始锻件试样放射区的放射花样为放射纤维状,其拉伸断口较为平整,证明断裂时消耗的能量少,强度和韧性较差。图 4d试样放射区的放射花样为弯曲放射剪切状,说明其裂纹源偏离试样中心,放射线较粗,放射花样发生弯曲。裂纹在放射区中快速扩展,塑性变形限制在裂纹前端很小的区域内,只有塑性变形区随裂纹扩展到试件表面时才形成剪切唇;图 4b和图 4c放射区为放射纤维。随淬火温度的增加,剪切唇面积有减小的趋势,证明材料抗拉强度增加、塑性降低。经过热处理后材料剪切唇区面积都明显大于锻件试样,证明通过热处理后材料的韧性得到了明显提高。这与其力学性能相吻合。

图 5为拉伸断口放射区的微观形貌。原始锻件试样断口显示较多的微裂纹,其韧窝小而浅,韧性差,组织均匀度差。图 5b和图 5c试样断口都可以明显的看到韧窝形貌,由较多小韧窝和少量大韧窝组成。小韧窝主要是由于回火时基体上的碳化物颗粒,在拉伸试验时,基体和析出相较弱的边界力导致微孔形成。大韧窝底部并没有任何颗粒,证明大韧窝并不是因为杂质所形成,而是在拉伸试变形时,随着微孔的形成聚集,由于晶粒本身的断裂、组织内聚力和相邻晶粒边界撕裂等原因形成。780 ℃淬火试样断口微观形貌除了韧窝外还有撕裂的微裂纹,证明组织分布不均匀;830 ℃淬火并回火后,微观断口形貌呈现较多且较均匀的韧窝,韧性较780 ℃淬火有所提升。880 ℃淬火并回火后,韧窝变小变深,纤维拔出较长,还有少部分台阶形貌,韧性有一定的下降。总体来说,热处理后断口的韧窝更加均匀细密,韧性得到大幅度提高。

|

| 图 5 不同热处理状态下拉伸断口放射区微观形貌 Fig.5 Microscopic morphology of radial zone of tensile fracture under different heat treatment conditions |

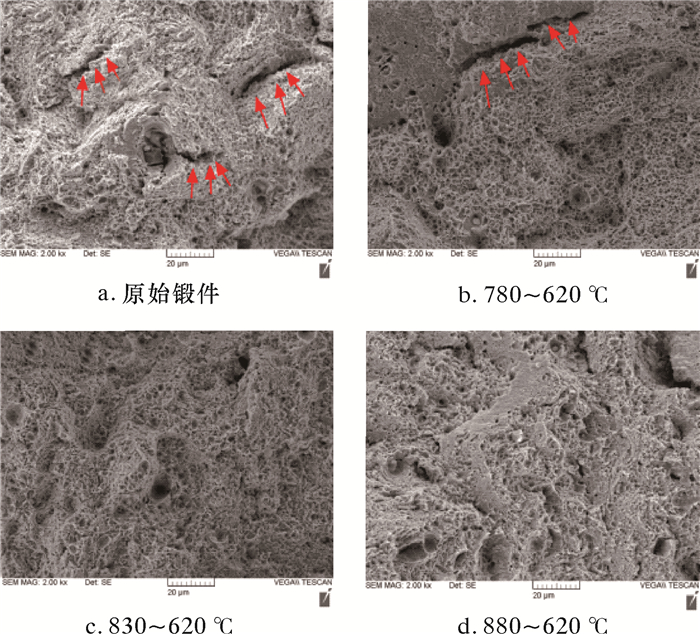

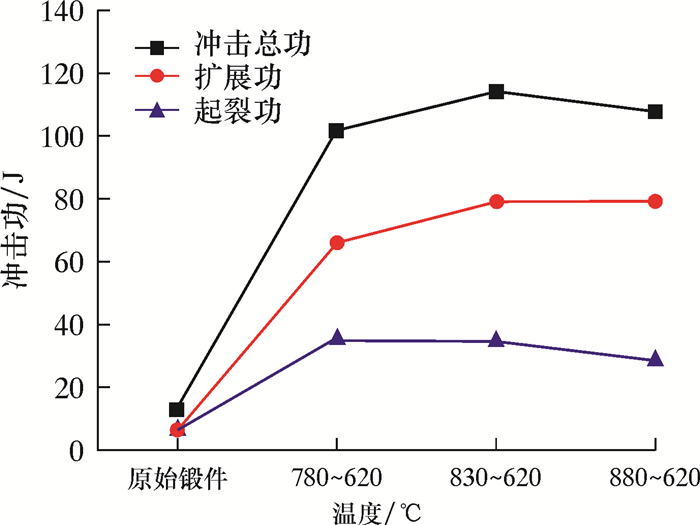

2.1.3 不同淬火温度热处理下示波冲击性能

图 6为示波冲击试验所获得冲击试样的裂纹萌生功、裂纹扩展功和冲击总功随淬火温度的变化趋势图。对比原始锻件试样,热处理工艺极大程度提升了其冲击性能。与原始锻件材料冲击性能相比,780、830和880 ℃淬火热处理工艺下其起裂功分别提高了4.49、4.40和3.43倍,裂纹扩展功分别提高了9.21、11.20和11.21倍,冲击总功分别提高了6.86、7.82和7.33倍。随淬火温度的升高,起裂功变化很小,当温度升高到880 ℃正常淬火温度时,起裂功急剧下降,表征了阀箱材料在该工艺下更容易开裂。780 ℃亚温淬火时,裂纹扩展功较低,随淬火温度升高,裂纹扩展功得到明显提升,当温度升高到880 ℃时,裂纹扩展功基本不变,证明起裂后,830 ℃淬火和880 ℃淬火时的裂纹扩展速率相差不大。冲击总功是起裂功和裂纹扩展功之和,阀箱材料30CrNi2MoV钢在淬火温度为830 ℃淬火时,冲击功最高,冲击韧性好,分析其原因为830 ℃淬火时,淬火温度较低,奥氏体晶粒尺寸细小,晶粒的细化对韧性有所补益,合金元素的作用也得到较好发挥,且830 ℃淬火温度低,热应力、组织应力小,韧性好。

|

| 图 6 不同热处理状态下30CrNi2MoV钢示波冲击试验结果 Fig.6 Instrumented impact test result of 30CrNi2MoV steel under different heat treatments |

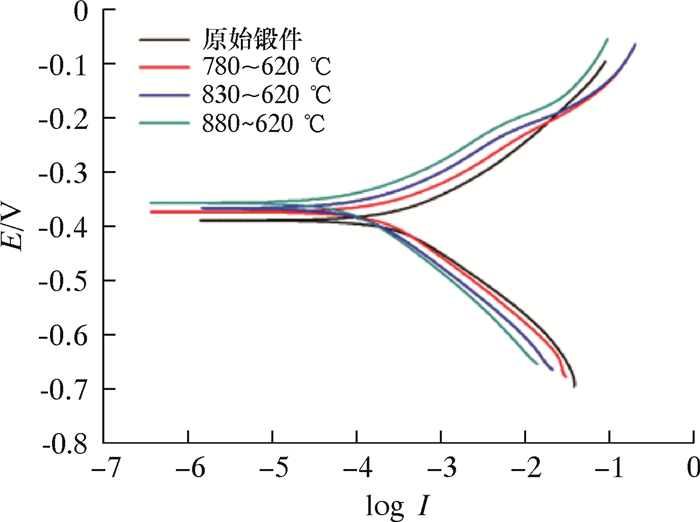

2.2 热处理对耐蚀性能的影响 2.2.1 动电位极化曲线

图 7为不同淬火温度下阀箱材料30CrNi2MoV钢在质量分数20%的HCl溶液中的动电位极化曲线。由图可知,4组曲线均没有明显的钝化现象,但有差异。经过热处理后试样的极化曲线较为相似,分为4个阶段[13]。阶段Ⅰ位于开路电位附近, 该阶段的极化电流I随极化电位E的升高而迅速增加;阶段Ⅱ中的曲线斜率开始增大,因极化过程阻力增大,试样表面开始形成氧化膜,称“伪钝化”现象;当极化电位达到约-250 mV时,极化曲线进入阶段Ⅲ,极化电流随极化电位的增加而快速增加,这是点蚀的标志;第Ⅳ阶段中,随极化过程的进行,极化曲线斜率再次增大,形成新的氧化膜。随淬火温度的升高,点蚀电位也随之增加。780 ℃淬火时,点蚀平台不是很明显,抗腐蚀能力较差。在整个极化过程中,原始锻件试样没有表现出点蚀特征,随腐蚀电位的增加,其腐蚀电流持续增大,表明该状态下合金的抗腐蚀能力很差。

|

| 图 7 不同热处理状态下30CrNi2MoV钢极化曲线 Fig.7 Polarization curves of 30CrNi2MoV steel under different heat treatment conditions |

2.2.2 腐蚀电位与腐蚀电流

对极化曲线阴极和阳极强极化阶段进行取切线,与自腐蚀电压三线合一的点则表示自腐蚀电流密度。自腐蚀电流密度则反应了材料的抗腐蚀能力。不同热处理工艺下电化学数据如表 2所示。从表可以看出,原始锻件材料自腐蚀电位最低,最易被腐蚀。经热处理后的试样自腐蚀电位均高于锻件试样,热处理工艺能够改善材料30CrNi2MoV钢的腐蚀倾向。随淬火温度的升高,自腐蚀电位升高,证明材料越来越容易被腐蚀。自腐蚀电流密度表征了材料的抗腐蚀能力,自腐蚀电流密度越大,表明组织腐蚀速率越快。相对于原始锻件材料,780、830和880 ℃淬火热处理工艺下其自腐蚀电流密度分别下降了42.2%、63.6%和63.3%,可见热处理工艺极大提高了材料的耐蚀性能,780 ℃淬火时,铁素体含量较多,抗腐蚀能力差,而830 ℃淬火后试样自腐蚀电流密度略优于880 ℃淬火试样,证明淬火温度为830 ℃时阀箱材料的抗腐蚀能力相对较好。

| 温度/℃ | 原始锻件 | 780~620 | 830~620 | 880~620 |

| 自腐蚀电位/mV | -389.6 | -374.0 | -367.3 | -357.4 |

| 电流密度/ (A·cm-2) |

3.877×10-4 | 2.243×10-4 | 1.413×10-4 | 1.421×10-4 |

3 结论及建议

(1) 30CrNi2MoV钢锻件试样综合性能差。其硬度和强度随淬火温度的升高而增加,880 ℃淬火温度下强度增加幅度大,冲击性能在830 ℃淬火热处理工艺下达到最大值。拉伸断裂为韧性断裂,断口均有明显的韧窝特征,热处理后其韧塑性得到改善。

(2) 电化学腐蚀试验结果表明:热处理能有效提升阀箱材料的耐蚀性能,在830 ℃淬火热处理工艺下,耐腐蚀性能最好。

(3) 综合考虑材料的强韧性配合和耐腐蚀性能,建议阀箱材料30CrNi2MoV钢淬火温度为830 ℃左右,同时应将淬火温度在830~880 ℃之间减小温度差开展试验,寻找更为优良的热处理工艺,以进一步延长压裂泵阀箱寿命。

| [1] | 王国荣, 陈林燕, 赵敏, 等. 压裂泵阀箱疲劳寿命影响因素的研究[J]. 石油机械, 2013, 41(1): 59–63. |

| [2] | WANG G R, CHEN L Y, ZHAO M, et al. The research on failure analysis of fluid cylinder and fatigue life prediction[J]. Engineering Failure Analysis, 2014(40): 48–57. |

| [3] | HE X, LIU Q Y, ZHAO M, et al. Fatigue prediction for pump end of high pressure fracturing pump[J]. Advanced Materials Research, 2011, 337: 81–86. DOI: 10.4028/www.scientific.net/AMR.337 |

| [4] | 王国荣, 陈林燕, 何霞, 等. 调质工艺对压裂泵阀箱30CrNi2MoV钢组织和性能的影响[J]. 功能材料, 2014, 45(增刊1): 70–75. |

| [5] | 李安民. 30CrNi2MoV钢的组织遗传与晶粒细化[J]. 金属热处理, 2013, 38(4): 82–84. |

| [6] | 李安民. 30CrNi2MoV钢的魏氏组织研究[J]. 热加工工艺, 2013, 42(6): 161–163. |

| [7] | 侯家平, 潘涛, 朱莹光, 等. 临界淬火工艺对9Ni低温钢力学性能及精细组织的影响[J]. 材料热处理学报, 2014, 35(10): 88–93. |

| [8] | MOVAHEDA P, KOLAHGARA S, MARAHIA S P H, et al. The effect of intercritical heat treatment temperature on the tensile properties and work hardening behavior of ferrite-martensite dual-phase steel sheets[J]. Materials Science and Engineering, 2009, 518(1/2): 1–6. |

| [9] | 康健, 袁国, 王国栋. 亚温淬火下组织形态对高强低合金钢冲击韧性的影响[J]. 材料热处理学报, 2015, 36(12): 152–157. |

| [10] | SASMAL C S, CHANDRAVATHI K S, NANDAGOPAL M. Effect of tungsten on mechanical properties of reduced activation ferritic-martensitic steel subjected to intercritic heat treatment[J]. Procedia Engineering, 2013, 55: 277–283. DOI: 10.1016/j.proeng.2013.03.254 |

| [11] | 杨亚东, 杨兆中, 蒋海, 等. 塔河油田酸化压裂工艺现状及研究[J]. 内蒙古石油化工, 2006(1): 72–73. |

| [12] | 韩栋, 修吉平, 李佳玲, 等. 压裂泵泵头体失效分析[J]. 失效分析与预防, 2012(2): 126–131. |

| [13] | 张新建, 汪小琳, 罗超, 等. 热处理工艺对冷旋U-6.5Nb合金电化学腐蚀行为的影响[J]. 原子能科学技术, 2009, 43(7): 577–581. |