0 引言

电潜泵用旋转式和沉降式油气分离器在含气体积分数大于35%的油井应用范围受限,致使电潜泵不能正常运行[1-10]。国外斯伦贝谢公司研制的高效气液混合器可有效提高在较高含气体积分数下电潜泵的性能[11]。大港中成机械制造公司、胜利泵业公司和大庆油田力神泵业有限公司等均制造了适用于高含气条件的气体处理装置,这些装置在现场应用中均取得了明显的效果。其中,大庆油田力神泵业有限公司生产的气体处理器在印尼ZELE-11井使用后,使电潜泵机组在含气体积分数较高的油井中稳定运行,运行时间达到327 d[12-13]。关于高效气液混合器,目前国内外文献只是在现场应用的效果和结构上进行过报道,缺乏其机理和系统理论研究。因此,深入研究高效气液混合器的工作机理及其结构优化对于我国高含气油井采油具有重要意义。

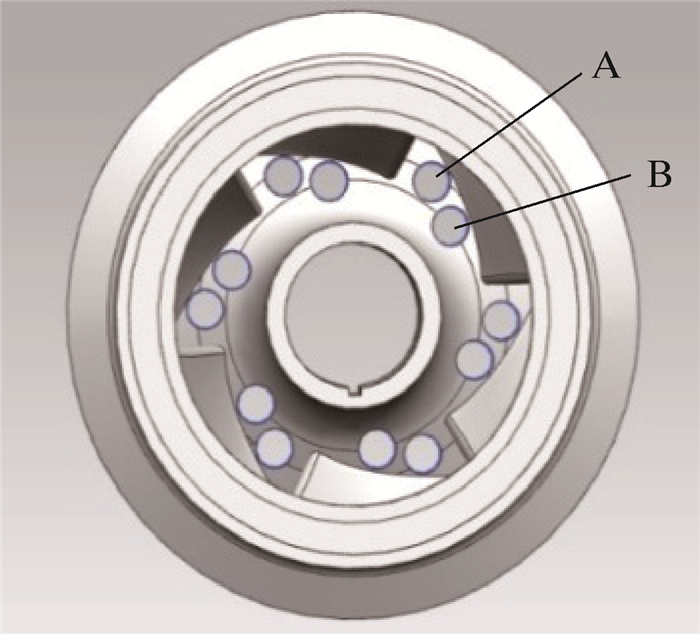

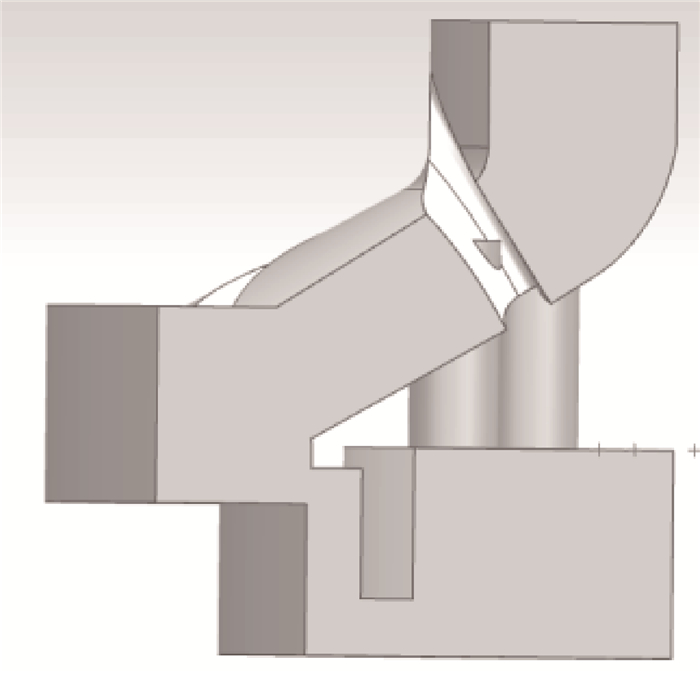

1 高效气液混合器工作机理高效气液混合器安装在电潜泵的入口,其结构与多级离心泵类似,由多级叶轮组成,叶轮结构如图 1所示。叶轮有6个叶片,在每个叶片靠近根部的叶轮轮盘低压区开有2个等直径的圆孔,图 1中标记为孔A和孔B,2孔沿着叶片流线方向排列,共12个。

|

| 图 1 高效气液混合器叶轮结构示意图 Fig.1 Structural schematic of impeller of high efficiency gas-liquid mixer |

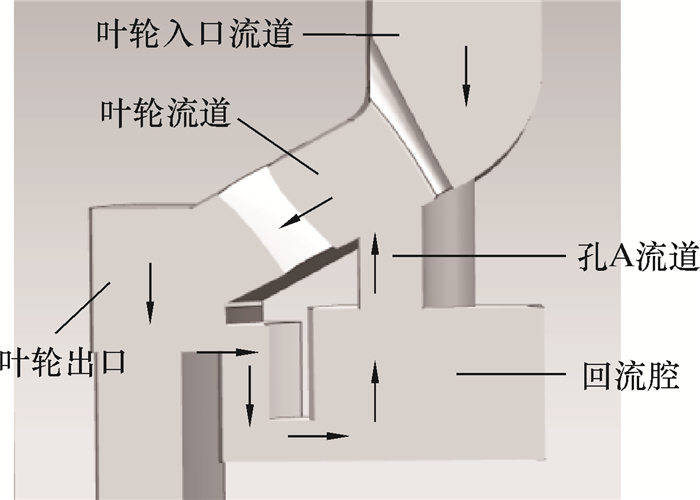

高效气液混合器过孔A的流道截面如图 2所示,包括叶轮入口流道、旋转叶轮流道、叶轮出口、回流腔及孔A流道,孔A连通回流腔与叶轮入口。图中箭头所指为高效气液混合器叶轮内流体流动方向,即流体经叶轮入口进入叶轮流道,从叶轮出口流出,进入导轮。在叶轮出口会有少量流体沿间隙流至叶轮背部,经回流腔和轮盘孔A、B回流至叶轮入口流道。

|

| 图 2 高效气液混合器过孔A的流道截面 Fig.2 The flow path cross-section of cross hole A in high efficiency gas-liquid mixer |

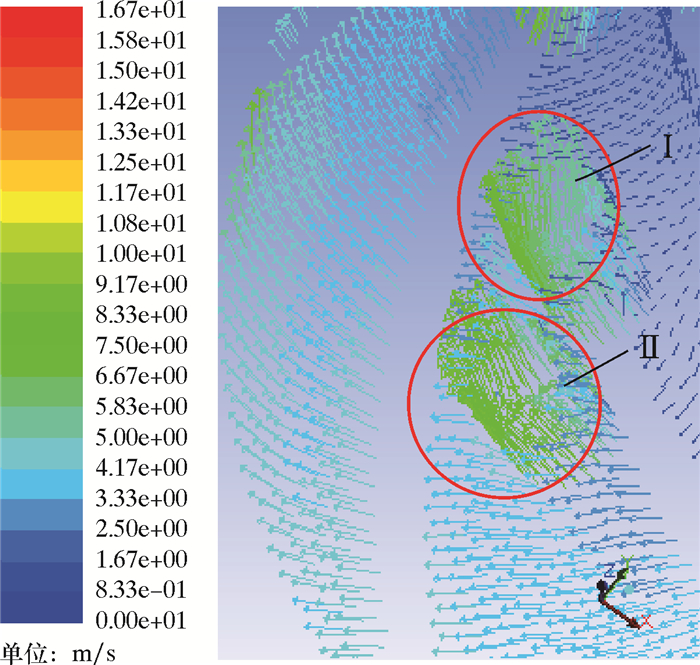

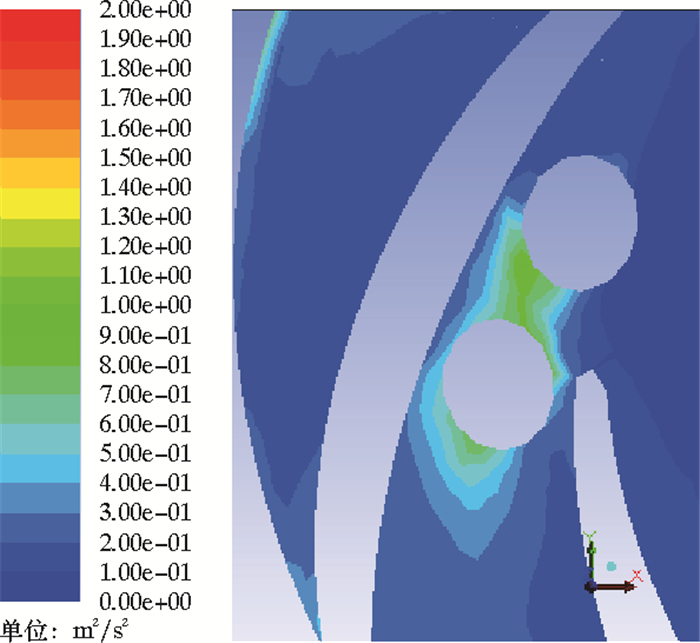

叶轮开孔附近流体速度矢量图及湍动能云图分别如图 3和图 4所示[14]。由图可知,部分高压流体通过高效气液混合器轮盘孔A、B回流至叶轮进口流道,图 3中Ⅰ和Ⅱ区域箭头方向为轮盘孔A、B内的流体速度方向。该流体方向与叶轮流道内正常流动流体的运动方向存在一定角度,形成交叉流,这2部分流体间会产生较为强烈的剪切作用。当剪切力大于流体中气泡的表面张力时,此处聚集的大直径气泡被撕碎,破裂为更小直径的气泡。由图 3可知,轮盘孔A、B内流体的运动速度是流道内正常流动流体运动速度的2倍左右,开孔处较高的流体速度使得开孔附近的湍动能较大,这一点也可通过图 4看出,因此小气泡在强烈的湍动能作用下与周围液体混合。流出轮盘孔A、B的流体经过剪切和混合作用后,气体粒径减小,气液分布均匀, 达到一种类似单相流的状态,从而改善了电潜泵的吸入状态,为电潜泵的稳定运行提供了保障。

|

| 图 3 高效气液混合器叶轮开孔附近流体速度矢量图 Fig.3 The velocity vector of the fluid near the ports in the high efficiency gas-liquid mixer impeller |

|

| 图 4 高效气液混合器叶轮开孔附近流体湍动能云图 Fig.4 The turbulent kinetic energy contours of the fluid near the ports in the high efficiency gas-liquid mixer impeller |

2 叶轮结构参数对混合效果的影响

考虑到高效气液混合器轴向流动的周期性及叶轮流道的周向布置,建立了如图 5所示的单级叶轮内单个流道的计算模型,其流道各组成部分与图 2相对应。使用Fluent软件对高效气液混合器内气液两相介质的混合过程进行流场模拟。图 6为单级叶轮内单个流道的计算流域网格图。该计算流域网格采用六面体非结构化网格,叶轮周向为周期性边界,流道进口为速度边界(气、液两相均相同),出口自由流出,模拟气液两相流动的湍流模型选用标准k-ε模型,模拟气泡的聚并和破碎情况选用气泡数平衡模型。将k-ε模型的模拟结果与试验数据对比,证明了模拟结果的准确性[15];将气泡数平衡模型的模拟结果与试验数据对比,验证模拟结果的准确性[16]。依据油田现场情况,选择使用较广的98型泵。其他计算参数:高效气液混合器的操作压力6 MPa(沉没度为600 m),入口流速1.5 m/s(流量210 m3/d),叶轮转速2 850 r/min,初始气泡直径1 mm。

|

| 图 5 单级叶轮内单个流道计算模型 Fig.5 The calculation model of single flow passage in single stage impeller |

|

| 图 6 计算流域网格图 Fig.6 The grid of calculation domain |

2.1 叶轮开孔孔径

由于高效气液混合器叶轮出口有少量流体会流入回流腔,经轮盘孔A、B回流至叶轮进口流道,与叶轮流道内正常流动的流体发生剪切和混合作用,所以叶轮开孔直径大小将会影响高效气液混合器的性能。

选取开孔孔径d分别为2.0、3.0、4.0、4.8、5.0和6.0 mm的高效气液混合器进行对比。在入口含气体积分数分别为5%、10%、15%、20%、25%、30%、35%、40%和45%的条件下,对54种不同工况进行了仿真模拟。当入口含气体积分数不同时,叶轮不同开孔孔径的6种高效气液混合器内部流场分布规律相似。这里选取入口含气体积分数15%的6种高效气液混合器,对其流道截面的气体粒径分布进行对比分析。

图 7为不同开孔孔径高效气液混合器在不同入口含气体积分数下的扬程。图中的Hm表示输送气液混合物产生的扬程,HL表示输送纯液相产生的扬程。从图可以看出,开孔孔径4.8 mm的高效气液混合器在不同入口含气体积分数下的扬程最优。这说明4.8 mm是高效气液混合器的最佳开孔孔径,更有利于高效气液混合器的混输。

|

| 图 7 不同开孔孔径高效气液混合器在不同入口含气体积分数下的扬程 Fig.7 The head of the high efficiency gas-liquid mixer with different port radius under different inlet gas contents |

图 8为不同开孔孔径高效气液混合器过孔A的流道截面气体粒径分布云图。由叶轮出口处的气体粒径分布得出开孔孔径2.0、3.0、4.0、4.8、5.0和6.0 mm的高效气液混合器,其叶轮出口气体的平均粒径大小分别为0.806、0.784、0.780、0.740、0.790和0.786 mm。对比发现,孔径4.8 mm的高效气液混合器,其叶轮出口气体的平均粒径最小,这说明开孔孔径4.8 mm更利于气泡的破碎。

|

| 图 8 不同开孔孔径高效气液混合器过孔A的流道截面气体粒径分布云图 Fig.8 The gas diameter distribution on the cross-section of cross hole A in the high efficiency gas-liquid mixer with different port radius |

2.2 叶轮开孔数量

根据上述讨论结果,通过探究开孔截面积相同时的单孔与双孔叶轮对高效气液混合器性能的影响,以叶轮出口气体粒径的大小为依据,最终确定最佳开孔数量。

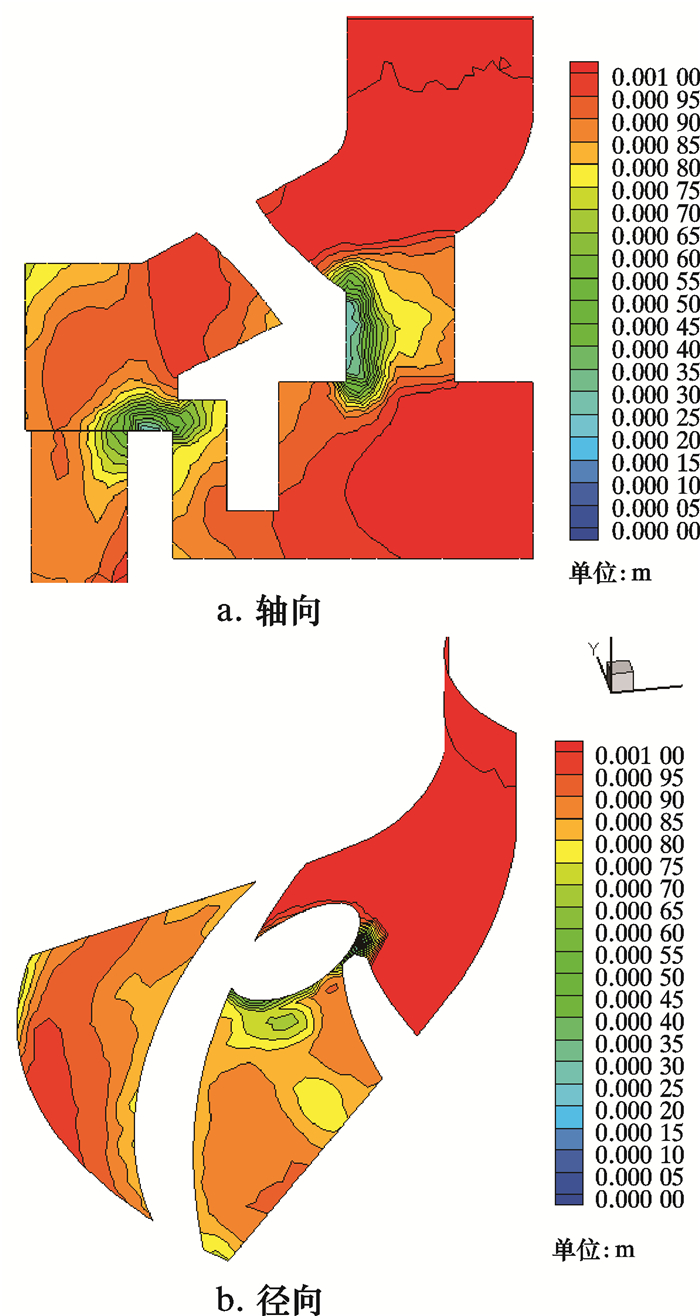

图 9为双孔高效气液混合器过孔A流道轴向截面及径向截面的气体粒径分布云图。图 10为相同开孔截面的单孔高效气液混合器过孔A流道轴向截面及径向截面的气体粒径分布云图。根据双孔和单孔高效气液混合器叶轮出口处的气体粒径分布,得出其叶轮出口气体的平均粒径分别为0.746和0.811 mm。对比发现,双孔高效气液混合器叶轮出口气体的平均粒径更小,这说明双孔高效气液混合器更有利于气泡的破碎。

|

| 图 9 双孔高效气液混合器过孔A流道轴向及径向截面气体粒径分布云图 Fig.9 The gas diameter distribution in axial and radial section of the cross hole A flow path of the high efficiency gas-liquid mixer with two ports |

|

| 图 10 单孔高效气液混合器过孔A流道轴向及径向截面气体粒径分布云图 Fig.10 The gas diameter distribution in axial and radial section of the cross hole A flow path of the high efficiency gas-liquid mixer with single port |

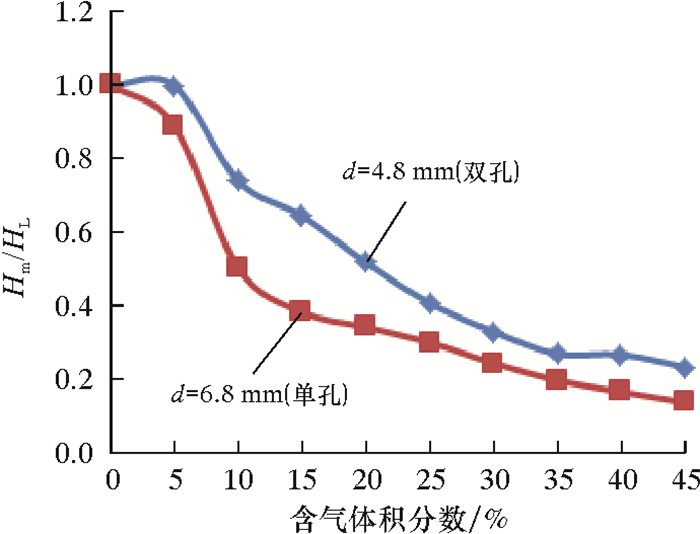

图 11是不同开孔数量高效气液混合器在不同入口含气体积分数下的扬程。从图可知,在不同入口含气体积分数条件下,双孔高效气液混合器所对应的扬程比单孔高效气液混合器的扬程大。因此,高效气液混合器的最佳开孔数量为2时,更有利于高效气液混合器的混输。

|

| 图 11 不同开孔数量高效气液混合器在不同入口含气体积分数下的扬程 Fig.11 The head of the high efficiency gas-liquid mixer with different port amounts under different inlet gas contents |

2.3 叶轮开孔位置

通过在高效气液混合器的叶轮上开孔,利用孔两侧的压差作用使流体在开孔处产生回流,并且与叶轮流道内正常流动的流体形成交叉流,从而起到破碎气泡的作用。开孔两侧的压差越大,交叉流在混合过程中产生的剪切力越大,更有利于气泡的破碎。因此,开孔位置一般在高效气液混合器叶轮的低压区,使其与高压流体区域相连通。在上述讨论中,开孔均位于叶轮的轮盘低压区,现调整开孔位置,把孔开在高效气液混合器叶轮的叶片低压区,对2种不同开孔位置的高效气液混合器内部流场进行对比分析,以确定最佳开孔位置。

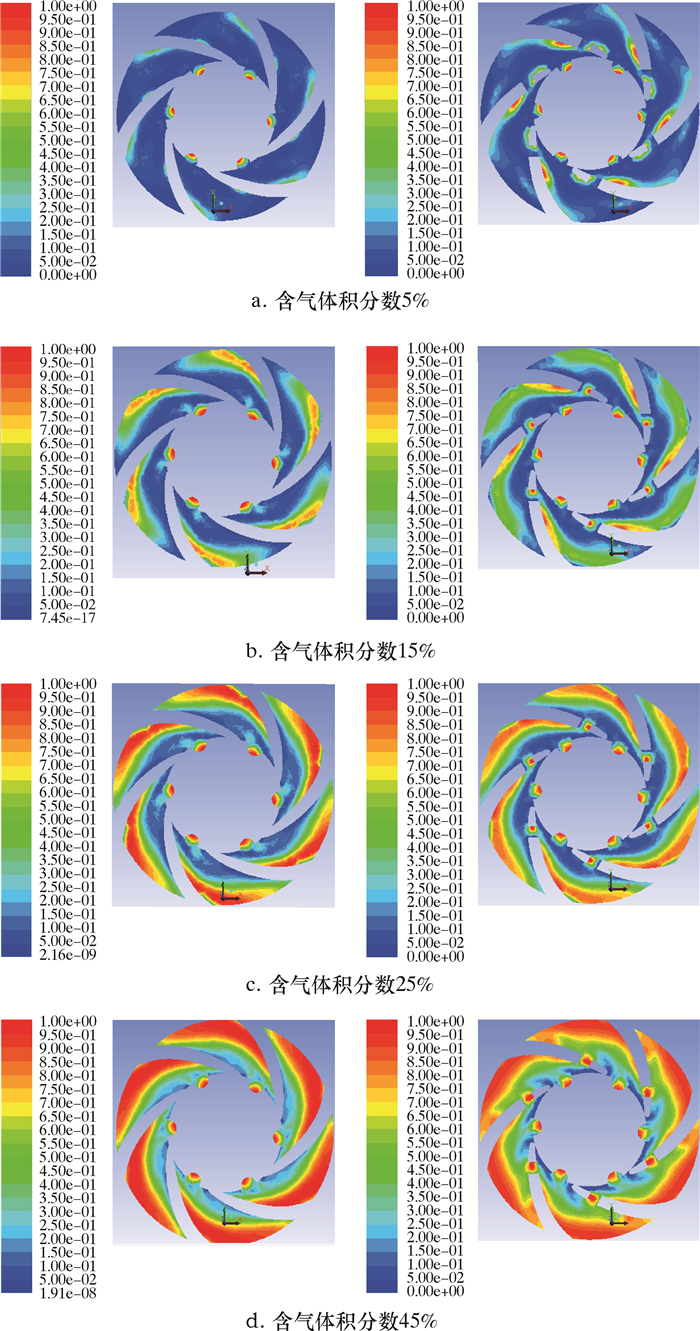

在入口含气体积分数分别为5%、10%、15%、20%、25%、30%、35%、40%和45%的条件下,对2种不同开孔位置高效气液混合器的内部流场进行仿真模拟。入口含气体积分数分别为5%、15%、25%和45%时2种开孔位置高效气液混合器的气相分布云图如图 12所示。图左为轮盘开孔的高效气液混合器气相分布云图,图右为叶片开孔的高效气液混合器气相分布云图。对比在相同入口含气体积分数条件下2种高效气液混合器气相分布云图发现,当入口含气体积分数小于10%时,两者的气相分布都比较均匀;当入口含气体积分数在15%~35%之间时,叶片开孔的高效气液混合器要比轮盘开孔的高效气液混合器气相分布更加均匀;当入口含气体积分数大于35%时,轮盘开孔的高效气液混合器气相分布更加均匀。

|

| 图 12 不同开孔位置高效气液混合器在不同含气体积分数下的气相分布云图 Fig.12 The gas distribution of the high efficiency gas-liquid mixer with different port location under different gas volume fractions |

图 13是不同开孔位置高效气液混合器在不同入口含气体积分数下的扬程。从图可以看出,当入口含气体积分数小于10%时,轮盘开孔高效气液混合器的扬程比叶片开孔高效气液混合器的扬程大;当入口含气体积分数在15%~35%之间时,轮盘开孔高效气液混合器的扬程比叶片开孔高效气液混合器的扬程小;当入口含气体积分数高于35%时,轮盘开孔高效气液混合器的扬程更高。这说明轮盘开孔高效气液混合器对于含气体积分数高于35%的工况效果更好,更适用于高含气油井中的气液混输。

|

| 图 13 不同开孔位置高效气液混合器在不同入口含气体积分数下的扬程 Fig.13 The head under different gas entrance rate of the high efficiency gas-liquid mixer |

3 结论

(1) 对高效气液混合器叶轮不同开孔孔径、开孔数量以及开孔位置的内部流场进行仿真模拟,得出高效气液混合器在入口含气体积分数高于35%的条件下叶轮的结构优化参数。

(2) 当开孔孔径为4.8 mm、开孔数量为2时,更有利于气泡的破碎。

(3) 开孔的最佳位置位于高效气液混合器叶轮的轮盘低压区,也即孔开在叶轮的轮盘低压区更利于高含气油井中的气液混输。

| [1] | 卢金铃, 席光, 祁大同. 离心泵叶轮内气液两相三维流动数值研究[J]. 工程热物理学报, 2003, 24(2): 237–240. |

| [2] | PINEDA H, BIAZUSSI J, LOPEZ F, et al. Phase distribution analysis in an electrical submersible pump (ESP) inlet handling water-air two-phase flow using computational fluid dynamics (CFD)[J]. Journal of Petroleum Science and Engineering, 2016, 139: 49–61. DOI: 10.1016/j.petrol.2015.12.013 |

| [3] | 赵焕卿, 李增亮, 孙浩玉. 井下旋流油气分离器流场数值模拟[J]. 中国石油大学学报(自然科学版), 2007, 31(4): 94–97. |

| [4] | BOHORGUEZ R R, ANANABA O, ALABI O A, et al. Laboratory testing of downhole gas separators[J]. SPE Production and Operations, 2009, 24(4): 499–509. DOI: 10.2118/109532-PA |

| [5] | ZHAO C, GUO J C, YANG T J, et al. A study of the mechanism of separation in a multi-cup downhole gas-oil separator[J]. Chemistry and Technology of Fuels and Oils, 2016, 52(3): 1–11. |

| [6] | GAO X, CHEN J F, FENG J M, et al. Numerical investigation of the effects of the central channel on the flow field in an oil-gas cyclone separator[J]. Computers & Fluids, 2014, 92(9): 45–55. |

| [7] | 佘梅卿. 螺旋式油气分离器的设计与试验[J]. 石油机械, 2006, 34(7): 56–59. |

| [8] | 傅苏红, 刘进立, 曹广军. 油气旋流分离器的模型试验研究[J]. 工程热物理学报, 2007, 28(2): 244–246. |

| [9] | 李增亮, 孙浩玉. 井下离心旋流式高效油气分离器性能模拟试验[J]. 石油机械, 2007, 35(12): 5–7, 11. DOI: 10.3969/j.issn.1001-4578.2007.12.002 |

| [10] | 张福仁, 杨同玉, 李维忠. 高气油比油藏的油井应用电泵采油的可行性研究[J]. 中国石油大学学报(自然科学版), 2002, 26(3): 44–46. |

| [11] | LEE W Y. Downhole pumping system for recovering liquids and gas:5628616[P]. 1997-05-13. |

| [12] | 刘恒. 低液量、高含气井潜油电泵气体处理器: 200920276009. X[P]. 2010-09-22. |

| [13] | 刘恒. 高含气井用潜油电泵气体处理器研制[J]. 石油矿场机械, 2013, 42(10): 72–75. DOI: 10.3969/j.issn.1001-3482.2013.10.018 |

| [14] | 张白茹, 颜廷俊, 李杰, 等. 新型高气液比混合器携气机理研究[J]. 石油机械, 2016, 44(9): 52–57. |

| [15] | 苗长山, 李增亮, 赵新学, 等. 多相混输泵的数值模拟及与实验结果对比[J]. 石油机械, 2007, 35(11): 1–4. DOI: 10.3969/j.issn.1001-4578.2007.11.001 |

| [16] | CHEN P, SANYAL J, DUDUKOVIC M P. Numerical simulation of bubble columns flows:Effect of different breakup and coalescence closures[J]. Chemical Engineering Science, 2005, 60(4): 1085–1101. DOI: 10.1016/j.ces.2004.09.070 |