2. 中石化石油机械股份有限公司

2. Sinopec Oilfield Equipment Corporation

0 引言

往复式压缩机是一种应用广泛的动力机械,其振动特性关系到它的寿命和工作效率,其中曲轴系统(以下简称轴系)的振动是引发整机振动的重要因素。曲轴系统的振动包括横向振动和扭转振动,对于支承较多的六列往复式压缩机,扭转振动是轴系的主要振动形式。在压缩机的工作转速范围内容易产生扭转共振,扭矩共振会对轴系和机体其他部分零件造成破坏[1-3]。因此,研究往复式压缩机轴系的扭振特性具有重要意义。

随着计算机技术的发展,目前对于压缩机和发动机等动力机械的轴系进行动力学仿真以及扭振分析,国内外学者常采用刚柔耦合多体动力学模型,即运用有限元与多体动力学综合法进行建模。例如,C.DRAB等[4]采用以曲轴为柔性体的刚柔耦合多体系统模型对曲轴系统进行了动力学仿真;Y.YILMAZ等[5]在进行曲轴平衡重对其动力学性能影响的研究时,也采用刚柔耦合多体动力学模型;郝志勇等[6]对柴油机轴系进行多体动力学仿真,分析了柴油机不同工况下的扭振响应特性;盛拥军[7]对以多体动力学理论为基础的虚拟样机技术在石油机械产品中的应用进行了调研,分析了柔性多体系统的优势与不足。

目前对于轴系动力学和扭振特性的研究很多,而针对其扭振特性影响因素的研究还相对较少。例如,林玮等[8]在采用刚柔耦合动力学模型分析8缸柴油机曲轴扭振时,仅对其曲轴在正常工况和单缸熄火时的扭振特性进行了分析,并未对影响因素做进一步分析。而影响轴系扭振特性的因素有很多,笔者从飞轮转动惯量的角度分析了其对轴系扭振特性的影响。

在充分考虑轴系工作状态下发生弹性变形的基础上,笔者建立了刚柔耦合多体动力学模型,对轴系在工作状态时进行了动力学仿真,求解其扭振响应以及主轴承的载荷变化情况;在扭振特性分析的基础上,研究飞轮转动惯量对轴系扭振特性的影响,以期为往复式压缩机轴系的设计和减振提供一定的指导。

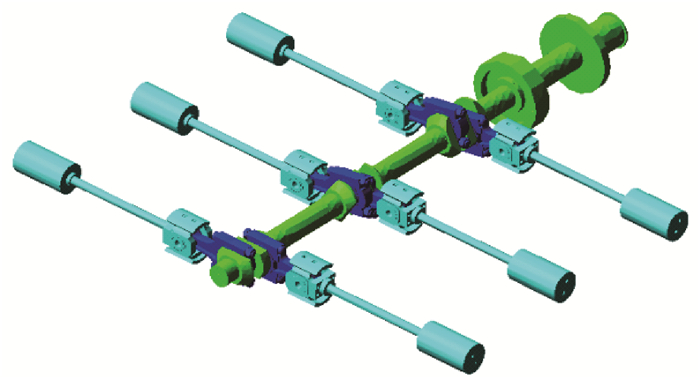

1 轴系刚柔耦合多体动力学模型往复式压缩机轴系由曲轴、连杆、十字头、活塞组件、飞轮、联轴器和电机转子等部分组成。首先建立各部分的三维实体模型,建模时将对计算结果影响较小的细小特征进行简化以减少计算量,根据惯量不变的原则建立飞轮的等效模型;将实体模型导入多体动力学软件ADAMS,按照实际情况建立各构件之间的约束关系,并赋予材料属性,完成多刚体动力学模型;然后将曲轴等沿轴线回转的部件进行柔性化处理,即将曲轴等部件导入有限元软件ANSYS中,设置相应材料属性,划分网格后,在与刚性构件连接的曲柄销及主轴承处定义无质量、无体积的哑元,求解生成包含有节点、单元和模态信息的模态中性文件;最后用生成的柔性体文件将相应的刚体模型替换,最终建立轴系刚柔耦合动力学模型,如图 1所示。

|

| 图 1 往复式压缩机轴系刚柔耦合动力学模型 Fig.1 Rigid-flexible coupling dynamics model of reciprocating compressor crankshaft system |

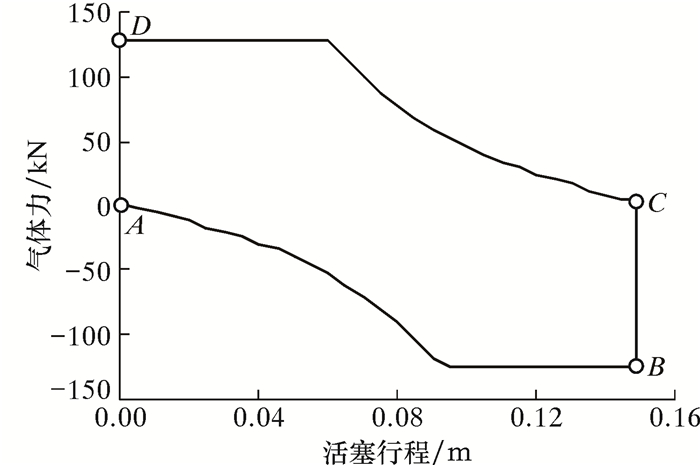

往复式压缩机轴系在运行过程中主要承受气体力、往复惯性力和侧向撞击力的综合作用。各缸的气体压力基本相同,对置的2列大小相等方向相反,同侧相邻的2列相差120°。气体力运用Akispl样条曲线拟合的方法施加于活塞顶部,它随活塞行程变化的曲线如图 2所示。

|

| 图 2 气体力随活塞行程变化曲线 Fig.2 Variation of gas force with piston stroke |

在电机转子端添加旋转驱动,即可实现该耦合模型的运动学仿真。该往复式压缩机的工作转速为994 r/min,完成1个周期的时间约为0.060 36 s。为得到稳定的计算结果,仿真时共计算2个工作循环,总仿真时间为0.120 72 s,设置总步数为720步。

轴系的阻尼分为摩擦阻尼和结构阻尼,摩擦阻尼由活塞往复运动时与气缸的摩擦产生,采取在活塞顶部的运动副中添加其相应的摩擦因数的方式添加,按照经验取值范围0.005~1.000,取摩擦因数为0.01;而对于结构阻尼则采用系统默认值,即固有频率在1 000 Hz以下模态的阻尼比为1.0, 1 000 Hz以上则为0.1。

2 往复式压缩机轴系扭振特性分析 2.1 轴系扭振特性分析轴系是多自由度受迫振动系统,激励的响应实际上是各阶固有振型的线性叠加,曲轴柔性体文件包含其各阶模态信息,提取非零模态的前5阶模态信息,如表 1所示。

| 阶次 | 频率/Hz | 振型描述 |

| 1 | 31.14 | YOZ面1阶弯曲 |

| 2 | 33.09 | XOZ面1阶弯曲 |

| 3 | 87.28 | YOZ面2阶弯曲 |

| 4 | 92.14 | XOZ面2阶弯曲 |

| 5 | 187.00 | 1阶扭转振动 |

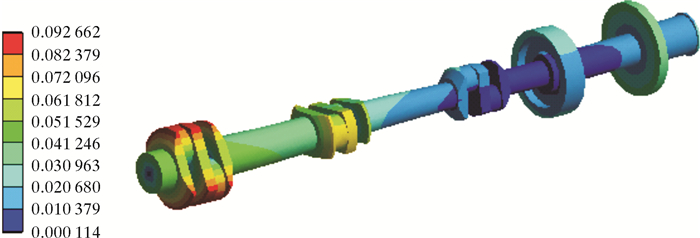

由表 1可以看出,从非零模态算起,第5阶模态为第1阶扭转振动。根据API标准规定,往复式压缩机轴系扭转振动需避开工作转速及其任意倍数的10%,1阶扭转频率为187 Hz,裕度为29.2%,处于安全范围,其1阶扭转振型如图 3所示。

|

| 图 3 1阶扭转振型 Fig.3 First-order torsional vibration mode |

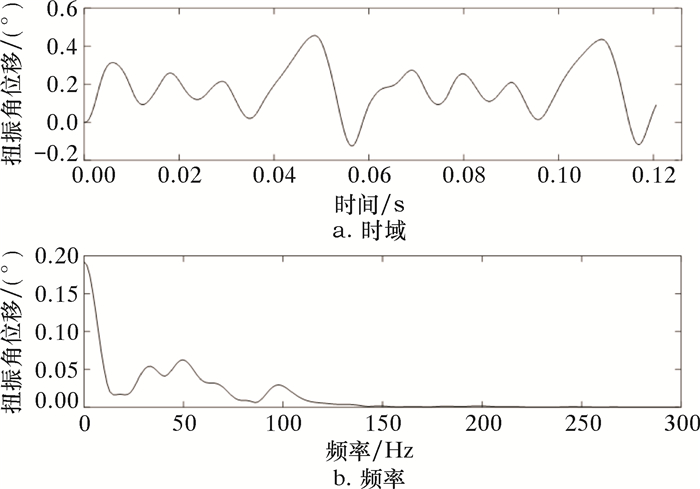

通过运行仿真可得轴系在工作状态下的扭振响应,其中,扭振角位移时域响应曲线及频谱曲线如图 4所示。由图 4可知,往复式压缩机轴系的扭振角位移幅值较大的频率范围基本在100 Hz以内(较大幅值出现在驱动频率的第2、3和6倍频处),属于低频振动,且低于其1阶扭转固有频率,因此不会发生扭转共振危险。

|

| 图 4 扭振角位移时域响应曲线及频谱曲线 Fig.4 Time-domain response curve of torsional vibration angular displacement and spectrum curve |

2.2 主轴承载荷计算与分析

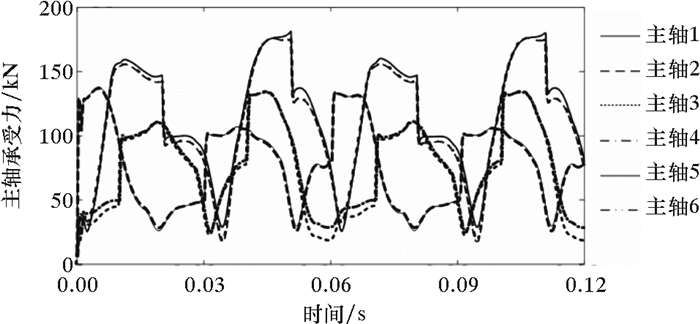

往复式压缩机机体在工作时要承受复杂的激励作用,除了作用在封闭气室内壁的周期性气体力以及活塞侧压力之外,曲轴通过主轴承传递给机体的撞击力也是需要考虑的重要因素,因此研究主轴承的受力情况对机体的瞬态响应计算意义重大。通过仿真计算得到6列主轴承载情况,如图 5所示。

|

| 图 5 6列主轴承受力曲线 Fig.5 Force curve of six main bearing |

由图 5可以看出,第5、第6列主轴承受力比其他主轴承大,这是因为前4列所承受的载荷主要是活塞运动产生的往复惯性力等,而第5和第6列主轴承除承受同等载荷之外,还需承受电机通过联轴器传来的扭矩等作用,加大了主轴承的载荷。

3 飞轮转动惯量对轴系扭振的影响许增金等[9]在解决某6列压缩机非预期断轴问题时采用了加装惯量盘的方法。由于飞轮是盘类零件, 具有较大的转动惯量,所以一般将其视为惯量盘处理[10]。基于此,笔者从飞轮转动惯量入手分析其对轴系扭振特性的影响。

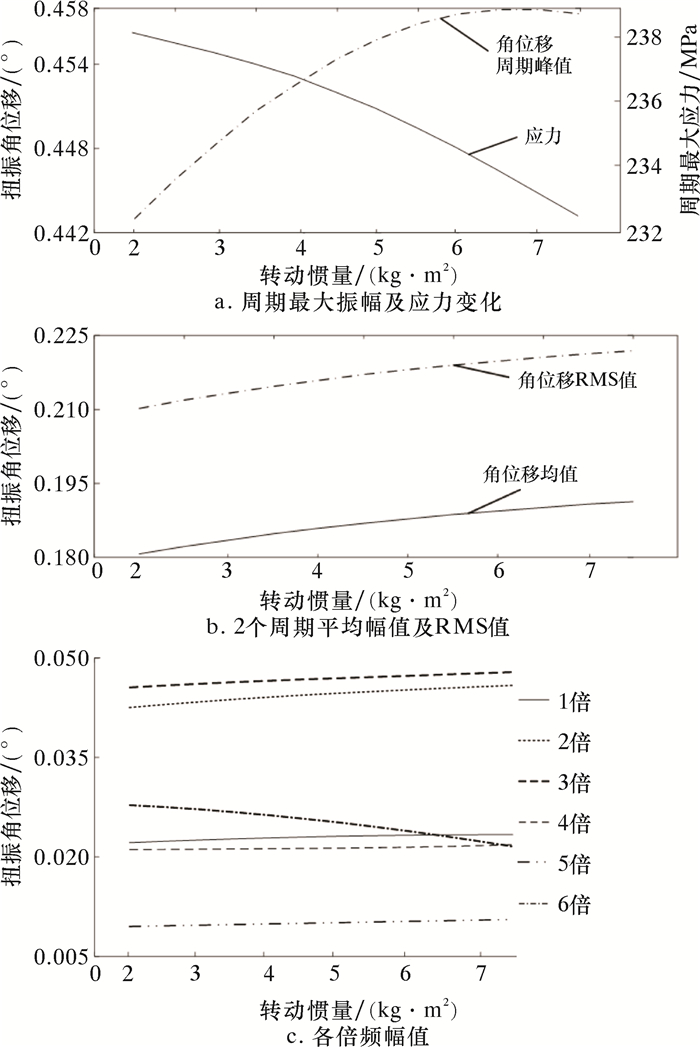

在现有模型扭振特性分析的基础上,改变飞轮转动惯量,研究其对轴系扭振特性的影响,提取1阶扭转固频随飞轮转动惯量的变化情况,如表 2所示。在2个周期内扭振角位移峰值、RMS值、均值和周期内曲轴上的最大应力随飞轮转动惯量变化的曲线如图 6所示。

| 转动惯量/ (kg·m2) |

2 | 3 | 4 | 5 | 6 | 7 |

| 频率/Hz | 190.52 | 189.36 | 188.30 | 187.35 | 186.49 | 185.67 |

|

| 图 6 扭振幅值和应力随飞轮转动惯量变化曲线 Fig.6 Curve of torsional vibration amplitude and stress with flywheel inertia |

由表 2可以看出,随着飞轮转动惯量的增大,轴系的1阶扭转振动频率不断降低。由图 6a和6b可以看出,随着往复式压缩机飞轮转动惯量的增大,轴系自由端扭振最大振幅、平均幅值及均方根值均呈增大趋势,但周期最大应力却呈现减小的趋势;图 6c为提取的以驱动转速为基频的各倍频幅值随转动惯量变化的曲线。由图可知,随着飞轮转动惯量的增大,第2、第3倍频的幅值呈增大趋势,第6倍频的幅值有减小的趋势,但整体呈现增大的趋势。因此,在飞轮的选用设计时,须综合考虑强度以及扭振的要求。

4 结束语曲轴系统是往复式压缩机的重要组成部分,其扭振特性是影响整机可靠性的重要因素。笔者基于有限元与多体动力学理论建立轴系刚柔耦合动力学模型,对曲轴系统在工作状态时进行动力学仿真,求解其扭振响应及主轴承的载荷变化情况;在扭振特性分析的基础上,研究飞轮转动惯量对曲轴系统扭振特性的影响。研究结果表明:往复式压缩机曲轴系统扭转振幅较高的频率均小于曲轴系统的扭转固频,靠近驱动端的轴承载荷较大;飞轮转动惯量的减小可在一定程度上提高该曲轴系统的扭转固频,降低其扭振幅值,但会造成曲轴系统周期峰值应力的增加。研究结果对往复式压缩机曲轴系统的设计和减振具有一定的指导意义。

| [1] | 郁永章. 容积式压缩机技术手册[M]. 北京: 机械工业出版社, 2000: 403-417. |

| [2] | 李震, 桂长林, 孙军. 内燃机曲轴轴系振动分析研究的现状、讨论与展望[J]. 内燃机学报, 2002, 20(5): 469–474. |

| [3] | 刘玉国. 稠油潜油电泵工作寿命影响因素分析及治理[J]. 石油钻采工艺, 2014, 36(4): 75–78. |

| [4] | DRAB C, ENGL H, HASLINGER J, et al. Dynamic simulation of crankshaft multibody systems[J]. Multibody System Dynamics, 2009, 22(2): 133–144. DOI: 10.1007/s11044-009-9152-8 |

| [5] | YILMAZ Y, ANLAS G. An investigation of the effect of counterweight configuration on main bearing load and crankshaft bending stress[J]. Advances in Engineering Software, 2009, 40(2): 95–104. DOI: 10.1016/j.advengsoft.2008.03.009 |

| [6] | 郝志勇, 段秀兵, 程金林. 柴油机曲轴轴系的柔性多体动力学仿真分析[J]. 铁道机车车辆, 2003, 23(增刊1): 86–89. |

| [7] | 盛拥军. 虚拟样机技术在我国石油机械应用现状研究[J]. 石油机械, 2010, 38(8): 74–77. |

| [8] | 林玮, 方开翔, 刘宗业, 等. 基于ADAMS的柴油机曲轴扭振仿真[J]. 振动与噪声控制, 2009, 29(3): 9–11. |

| [9] | 许增金, 王世杰. 往复式压缩机轴系扭振的数值分析[J]. 西安交通大学学报, 2010, 44(3): 100–104. DOI: 10.7652/xjtuxb201003021 |

| [10] | 王祺. 内燃机轴系扭转振动[M]. 北京: 国防工业出版社, 1985: 23-44. |