0 引言

自2008年在渤海油田开展热采试验以来,海上油田热采取得了显著的增产效果和一系列的技术研究成果,为我国海上稠油热采技术规模化应用奠定了基础[1]。但配套的热采井下工具研究目前还处于起步阶段,井筒隔热主要采用“隔热油管+环空注氮气”的方式[2]。热采封隔器能够实现井筒隔热,保护套管、水泥环及海洋环境,提高热采作业安全。目前,陆地油田常用的封隔器主要是针对ϕ177.8 mm(7 in)及ϕ139.7 mm(5.5 in)套管井,而海上油田热采井多为ϕ224.5 mm(

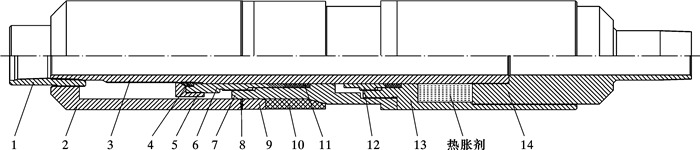

RX361-210型热敏封隔器结构如图 1所示。

|

| 图 1 RX361-210型热敏封隔器结构示意图 Fig.1 Structural schematic of RX361-210 type heat-sensitive packer 1—上接头;2—胶筒座;3—中心管;4—锁环;5—锁环座;6—上压紧套;7—楔入体;8—铜垫;9—护肩;10—密封胶筒;11—内密封件;12—压紧环;13—液缸;14—下接头。 |

1.2 工作原理

将封隔器下到设计深度,开始注汽。当内腔温度达到200 ℃时,在高温热流体的加热作用下,热胀剂受热膨胀,推动液缸运动,胀环楔入密封件,使密封件扩张,密封油套环形空间,同时带动锁环向前滑行,与中心管锁紧,防止密封件回弹,封隔器实现坐封,达到隔热和选层注汽的目的[5]。

注汽期间,热胀剂始终处于膨胀状态,持续给密封件提供动力,确保密封效果。注汽压力可补偿封隔器的坐封,注汽压力越高, 密封压力也越高, 保证了密封的持久性与可靠性。放喷结束后,密封件随井筒温度的下降自动收缩而实现解封。如果井筒温度高,向井筒注入清水即可实现解封。上提管柱,载荷增加25~35 kN即可提出封隔器。

1.3 技术特点RX361-210型热敏封隔器具有如下特点:① 坐封简便,可多次坐封。巧妙地将热胀剂的临界特性与热采工况相结合,依靠热胀剂受热膨胀形成的推力推动胀环楔入密封件实现坐封,不需要专门的地面坐封操作[6]。由于热流体发生器、井口装置和注汽管线等原因,注汽过程中往往会出现停注情况,该封隔器可利用热胀剂的膨胀特性实现多次坐封,且多次密封效果均很好,能够多轮次使用。② 密封性能可靠。密封件采用特种耐高温材料,两端加有肩部保护装置,并采用楔入扩张式坐封结构和锯齿形螺纹锁紧装置,以增强密封性能。密封件在高温下的承压密封性能好,且密封性能不受温度交变的影响,保证了多次坐封后的密封性能以及长时间注汽密封的可靠性。③ 解封安全。无卡瓦,不会对套管造成损害。随着井筒温度的降低(80 ℃左右),液缸内的热胀剂液化收缩形成负压,使胀环和液缸回缩,密封件失去支撑作用而解封,解封载荷小于50 kN。④ 可进行洗压井作业。在作业转抽的洗井过程中,井筒温度降低加上外部洗井液压力作用,密封件产生一定程度的收缩,与套管内壁之间形成2~3 mm的间隙,可提供流体通道进行洗压井作业。⑤ 可实现井筒隔热及分层注汽。既可单级使用,封隔油套环空,实现井筒隔热,也可多级使用,封隔不同层位,实现分层、选层注汽,以改变油井吸汽剖面,提高油层动用程度和采收率。

1.4 主要技术指标最大外径210 mm,最小通径76 mm,最高工作温度350 ℃,最大工作压力21 MPa,坐封温度200 ℃,解封力<50 kN。

2 关键结构设计 2.1 密封部件设计 2.1.1 密封材料优选内密封采用石墨和特种耐高温橡胶双重密封,增强密封性能。外密封件是以聚四氟乙烯为基体,并填充不同力学性能优良的改性剂的组合密封件。密封材料耐高温高压,抗高温蠕变、低温回弹性能和抗腐蚀性能好[7]。

2.1.2 密封件结构尺寸设计新型密封材料抗拉强度高,硬度大,弹性较小,因此坐封方式采用楔入的方式进行。楔入扩张结构的密封接触面是面接触,楔入体可以对密封件保持持续扩张力[8]。密封件楔入角过大会造成楔入体进入时阻力大,摩擦力大,同时容易损害密封件,经过计算以及多次试验,楔入角取10°~25°。

2.1.3 密封组件设计密封件两端设计有肩部保护装置,采用光滑的曲面设计,能够防止密封件在承受高压差情况下发生肩突,提高了密封件的密封效果和耐压强度。

2.2 坐封机构设计坐封机构采用热力坐封方式,楔入扩张结构,主要由液缸、热胀剂和楔入体等组成。热胀剂须具备下述条件[9-10]:① 在0~25 MPa压力下,热胀剂的沸点在200 ℃以下,且反应迅速;② 在350 ℃、25 MPa条件下性能稳定,不挥发、不易燃、不腐蚀金属,且不发生化学分解;③ 膨胀性能好,确保具有足够大的热胀力。

热胀剂填充量是保证封隔器正常工作的关键。热胀剂填充过少,不能产生足够的内压,难以起到密封作用;热胀剂填充过多,则内压热胀过大,有可能造成解封困难。封隔器使用时,热胀剂所处的温度和压力使其处于气液两相状态,如果利用单纯可压缩物质的热力学方程来计算其用量,误差较大。因此,结合热胀剂压缩特性参数测试试验,计算出在不同温度下封隔器密封所需的热胀剂填充量。

2.3 锁紧机构设计为防止封隔器坐封后密封件回弹,增强密封性能,设计有锁紧机构。锁紧机构主要由中心管、锁环和锁环座组成,设计有特殊锯齿螺纹,单方向进扣,反方向锁紧,封隔器坐封后回弹距离小,防退承载能力强[10]。

3 室内试验 3.1 密封件室内试验试验的主要设备是ϕ224.5 mm高温模拟试验井系统。该试验井系统主要包括加压系统、加温循环系统和数据检测采集系统。加压系统通过增压泵把氮气输人井中,实现密封件的坐封和密封;加温循环系统加热导热油并围绕试验井筒不断循环,使整个系统的温度达到平衡。试验温度和压力数据通过数据检测采集系统采集[11]。

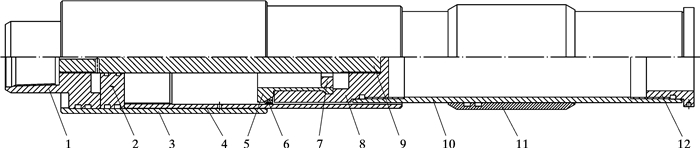

密封件是热采封隔器的核心部件,为了检测密封件的密封性能,设计了密封件试验工装工具。该工具主要由中心管、活塞、锁套、锁环、锁爪、胀环和底座等组成,结构如图 2所示。

|

| 图 2 密封件试验工装工具结构示意图 Fig.2 Structural schematic of seal test tool 1—上接头;2—活塞;3—套筒;4—锁套;5—锁爪;6—锁环;7—支撑环;8—锁环套;9—中心管;10—外管;11—胀环;12—底座。 |

将装好密封件的试验工装工具下入高温模拟试验井,从中心管加压至5、10、15和18 MPa,使密封件充分坐封。再分别加上压、下压至20 MPa,稳压10 min,验封合格后进行下一步试验。

进行高温密封性能试验时,缓慢加热至300和350 ℃,然后缓慢加上压至20 MPa,稳压8 h。缓慢泄掉上压,依次加下压至20 MPa,稳压8 h。进行温度交变后的密封性能试验时,将试验井温度降至室温,然后再次升温,分别加上压、下压至20 MPa,检验密封件在经过温度交替变化后的密封性能。

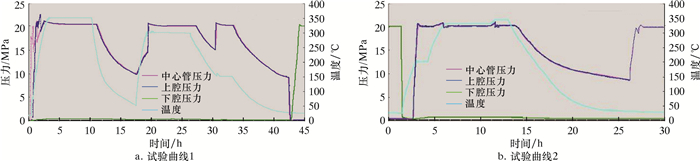

密封件高、低温试验结果见图 3。试验结果表明:密封件耐温350 ℃,耐压21 MPa,升降3次,高温下仍密封,密封件的承压密封性能不受温度交变的影响,达到了设计要求。

|

| 图 3 密封件高、低温试验曲线 Fig.3 High and low temperature test curves of seal element |

3.2 封隔器室内试验

试验设备采用ϕ224.5 mm高温模拟试验井系统、丝堵和行吊。坐封温度试验时,将封隔器下入高温模拟试验井。启动加热系统,循环加热试验井筒至180 ℃,保温8 h,使井筒温度达到平衡。加上压至5 MPa,稳压10 min,观察下压。如果下压不升,依次升上压至20 MPa,稳压10 min。如果下压同时上升,进行下步试验。继续升高试验井温度,保温8 h,重复上述步骤,直至找出封隔器的坐封温度为止。

进行高温下密封性能试验时,继续升温至300和350 ℃,缓慢加上压至20 MPa,稳压8 h;然后缓慢泄掉上压,再依次加下压至20 MPa,稳压8 h,检验封隔器在高温下的承压能力。

进行温度交变后的密封性能试验时,缓慢泄压至0,降温到室温,然后再重复高温下密封性能检测,进行5轮次的试验,检验封隔器经过温度交变后的密封性能。

完成上述试验后,降温至室温,上提起出封隔器。试验数据见表 1。试验结果表明:热敏封隔器的坐封温度为200 ℃,坐封、锁紧和解封动作灵敏可靠,密封性能良好,经过5轮次高、低温工况变化,仍然具有良好的耐高温高压性能,各项参数均达到设计指标,满足现场使用要求。

| 项目 | 坐封温度/ ℃ |

耐温/ ℃ |

常温耐压/ MPa |

高温耐压/ MPa |

解封力/ kN |

| 设计值 | <250 | 350 | 35 | 20 | <50 |

| 试验值 | 200 | 350 | 40 | 21 | 25~35 |

4 结论与认识

(1) 研制的RX361-210型热敏封隔器利用热胀剂、组合密封件与热采工况相结合实现自动坐封、密封及解封,具有坐封灵敏、解封安全、密封性能良好且不受温度交变影响的特点。

(2) 室内试验结果表明:该封隔器坐封温度为200 ℃,可多次坐封,在350 ℃高温下耐压21 MPa,具有良好的密封性能,且不受温度交变的影响,解封温度低于80 ℃,解封力25~35 kN,满足现场应用的要求。

(3) 该封隔器既可用于海上热采井井筒隔热,也可用于分层和选层注汽,可提高注汽效果,在海上稠油热采方面具有良好的推广应用前景。

| [1] | 唐晓旭, 马跃, 孙永涛. 海上稠油多元热流体吞吐工艺研究及现场试验[J]. 中国海上油气, 2011, 23(3): 185–188. |

| [2] | 赵利昌, 林涛, 孙永涛, 等. 氮气隔热在渤海油田热采中的应用研究[J]. 钻采工艺, 2013, 36(1): 43–45. |

| [3] | 何彦荣. 封隔器解封失效原因分析及打捞工艺探讨[J]. 江汉石油职工大学学报, 2012, 25(3): 22–25. |

| [4] | 杨林, 赵忠俭, 孙宇平, 等. 新型热胀式热采封隔器的研究与设计[J]. 沈阳工业大学学报, 1994, 18(增刊1): 10–14. |

| [5] | 刘利. 热胀式塑料密封热采封隔器[J]. 石油机械, 1994, 22(12): 22–23. |

| [6] | 郭静. 一种新型封隔器在水平井蒸汽吞吐工艺上的应用[J]. 中国石油和化工标准与质量, 2012, 32(7): 123. |

| [7] | 刘花军, 孙永涛, 王新根, 等. 海上热采封隔器密封件的优选试验研究[J]. 钻采工艺, 2015, 38(3): 80–83. |

| [8] | 陈宁, 马建中, 刘红霞. 油田井下楔入式封隔器的研制与应用[J]. 石油机械, 2006, 34(12): 37–38. DOI: 10.3969/j.issn.1001-4578.2006.12.012 |

| [9] | 商昌柱, 任标, 王卓飞, 等. 自补偿热胀式热采封隔器的研制与应用[J]. 新疆石油科技, 1996, 6(1): 94–98. |

| [10] | 朱和明, 吴晋霞, 杨德锴, 等. 封隔器锁紧装置关键技术分析[J]. 石油矿场机械, 2013, 42(3): 80–84. |

| [11] | 胡厚猛, 孙永涛, 刘花军, 等. 海上热采井防污染工艺管柱及配套工具[J]. 石油钻采工艺, 2016, 38(1): 42–45. |