2. 中国石油天然气管道局科技中心;

3. 中国石油天然气管道科学院非开挖所

2. Science and Technology Center of China Petroleum Pipeline Bureau;

3. Trenchless Station of China Petroleum Pipeline Scientific Research Institute

0 引言

定向穿越作为一项新兴的管道非开挖施工技术,以其导向精确、施工周期短和综合效率高等优势,在石油天然气等行业的管道施工中得到了快速应用[1-3]。随着石油天然气管道逐渐向大口径方向发展[4-6],常规石油钻井中钻杆寿命为2 000 h左右,而定向穿越大口径管道施工中,由于需要进行多级扩孔,钻杆承受扭矩大,其寿命要短得多,最短仅为100 h。此外,定向穿越时间与工程的成败直接相关,特别是大口径管道施工时,施工时间较长容易引起塌孔[7-8]。

针对定向穿越扩孔作业如何提高扭矩及机械钻速的问题,提出采用螺杆钻具作为定向穿越扩孔孔底动力的思路,根据扩孔施工工艺确定螺杆钻具的参数,并进行了结构设计和样机制造。现场应用结果表明:研制的超大规格螺杆钻具可减少钻杆应力循环次数,大大延长使用寿命。

1 定向穿越施工工艺分析 1.1 现有扩孔工艺水平定向钻穿越施工顺序一般分为导向孔钻进、扩孔施工和管道回拖施工3个阶段。扩孔施工阶段利用钻机为扩孔器提供动力,采用钢制钻杆作业。随着扩孔尺寸的增加,钻机给扩孔钻具组合提供的扭矩也相应增加,更易导致钻杆扭断或寿命大幅缩短,如西二线-渭河扩孔施工阶段,扭矩普遍在30 kN·m左右,最大扭矩63 kN·m,此时钻杆应力远大于其材料强度,至1 422.4 mm(56 in)扩孔第104根钻杆时,钻杆断裂。现阶段国内输油气施工管道的长度越来越长、口径越来越大(西二线-渭河主河槽定向钻穿越水平长度为1 240 m,使用ϕ1 219 mm管道),这对定向穿越技术及装备的要求越来越高。

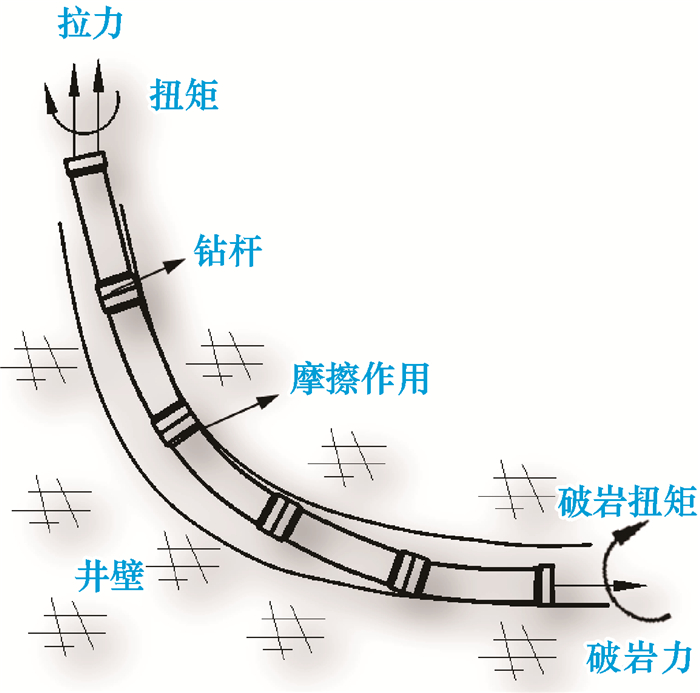

定向穿越扩孔时,钻杆处于受拉状态,钻杆受力分析见图 1。钻杆全段均与弯曲孔眼上孔壁接触,而常规定向穿越扩孔由钻机驱动钻杆转动,导致钻杆承受扭矩大,循环次数多,使用寿命短[9]。因此,笔者采用螺杆钻具作为孔底动力,可以减少钻杆应力循环次数,延长钻杆使用寿命,提高扩孔钻进效率,增加钻进距离。

|

| 图 1 定向段钻杆力学行为分析 Fig.1 Mechanical behavior analysis of the drill pipe at directional section |

1.2 动力前置工艺

根据现有施工工艺,定向钻穿越可采取正扩、反扩与对扩3种工艺方案,动力扩孔同样可以采取钻具前置正扩、后置反扩以及对扩这3种方案。

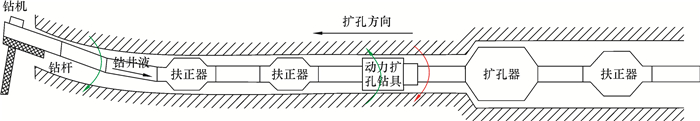

相比后置反扩和对扩2种动力扩孔方案,动力前置工艺对设备要求简单且可行性强,钻机动力端仅用于提供上卸扣扭矩和夹持钻杆,动力钻具直接安装在扩孔器上,动力主要由钻井液提供;扩孔钻进时,整个钻柱不旋转,仅输送钻井液、提供一定拉力以及承受动力钻具外壳反扭矩。因大部分钻杆和钻具不转动,所以能够提高效率,降低能耗。动力前置工艺的具体方案设计如图 2所示。

|

| 图 2 动力前置工艺 Fig.2 Front positioned power technology |

2 螺杆钻具设计及加工 2.1 技术指标

根据现场资料,定向穿越施工作业用钻井液物理和化学性质可以满足螺杆钻具的使用需求,施工所用钻井泵泵压最大为15 MPa,也可以满足工艺需求。目前,扩孔施工基本工艺参数为:钻井液排量1.2~3.0 m3/min,扩孔时钻井液最大压力3.6 MPa,对应最大排量3.5 m3/min;以西二线-渭河管道穿越为例,扩孔施工作业平均扭矩一般在20 kN·m以上,最大扭矩可达30 kN·m。

定向穿越用螺杆钻具使用时应该尽量匹配现有工艺参数,避免增加额外设备,从而降低应用成本。选择的螺杆钻具额定工作扭矩需大于20 kN·m,最大工作扭矩为30 kN·m,而国内外成熟螺杆钻具最大扭矩仅为20.5 kN·m,不能满足定向穿越大口径扩孔施工要求。因此,必须进行新型超大规格螺杆钻具的设计与研制。

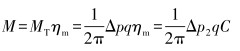

2.2 螺杆钻具马达设计在工作过程中,螺杆钻具马达的转子与定子间存在摩擦阻力和密封腔间的漏失,其他部分(如传动轴的串轴承)也存在机械损失和水力损失,因此螺杆钻具具有机械效率ηm和水力效率ηv,其总效率η(螺杆马达的总效率随头数的增加而降低)为[10]:

|

(1) |

其实际转矩M和扩孔器实际转速n分别为:

|

(2) |

|

(3) |

式中:MT为马达理论转矩,N·m;nT为扩孔器理论转速,即马达自转转速,r/min;Δp为马达进、出口压力降,MPa;q为马达排量,L/r;Q为流经马达的流量,L/s;C为马达的转矩系数;Δp2为马达工作压降,MPa。

为满足螺杆钻具设计技术指标要求,利用自主开发的螺杆钻具定转子设计软件反复推算,最终确定螺杆钻具外径为305 mm。螺杆钻具工作参数为:马达传动比5: 6,马达级数5级,流量38.4~60.0 L/s,钻头转速37~60 r/min,额定扭矩24 kN·m,最大扭矩30 kN·m。设计的超大螺杆钻具使用要求与现有施工工艺参数基本匹配,不需要额外增加设备。

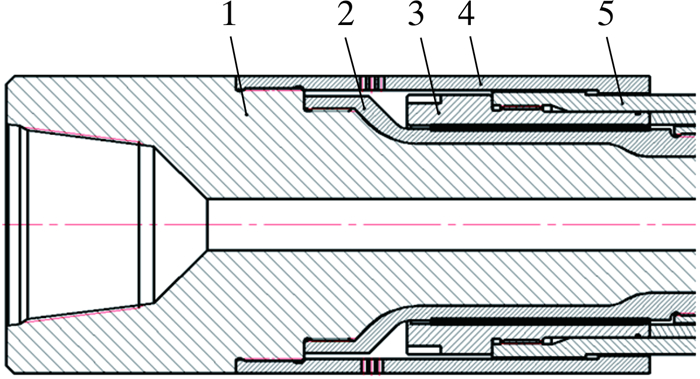

2.3 解卡时螺杆钻具防掉装置设计及强度校核在水平定向穿越扩孔施工中,经常发生钻具卡钻事故,通常采用拖拉钻具的方式进行解卡作业。钻具在解卡时承受的最高拉力可达3 000 kN。为满足大口径水平定向穿越解卡作业的抗拉承载要求,设计了用于解卡的防掉装置(见图 3)。防掉套筒与螺杆钻具传动轴下端连接,解卡作业时,靠防掉套筒和传动轴壳体下端的台肩承受解卡拉力,避免螺杆钻具串轴承剪拉受损。

|

| 图 3 解卡防掉装置 Fig.3 Releasing and anti-drop device 1—传动轴;2—径向轴承动套;3—径向轴承静套;4—防掉套筒; 5—传动轴壳体 |

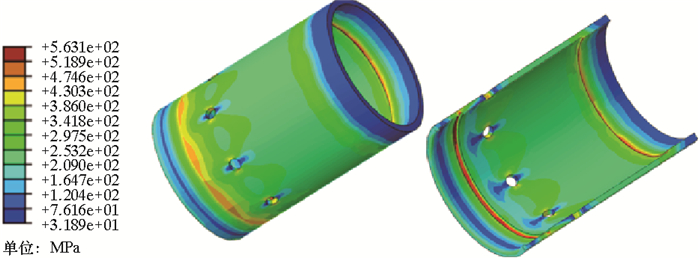

防掉套筒所用材料许用应力为715 MPa。利用有限元软件来校核解卡防掉装置在最大解卡拉力3 000 kN下的强度。根据分析结果可得,解卡防掉套筒最大应力为563 MPa(见图 4),小于材料许用应力,因此,设计的解卡防掉装置满足解卡需要。

|

| 图 4 防掉套筒强度校核 Fig.4 Stress check of the anti-drop sleeve |

3 室内试验及现场试验 3.1 室内试验

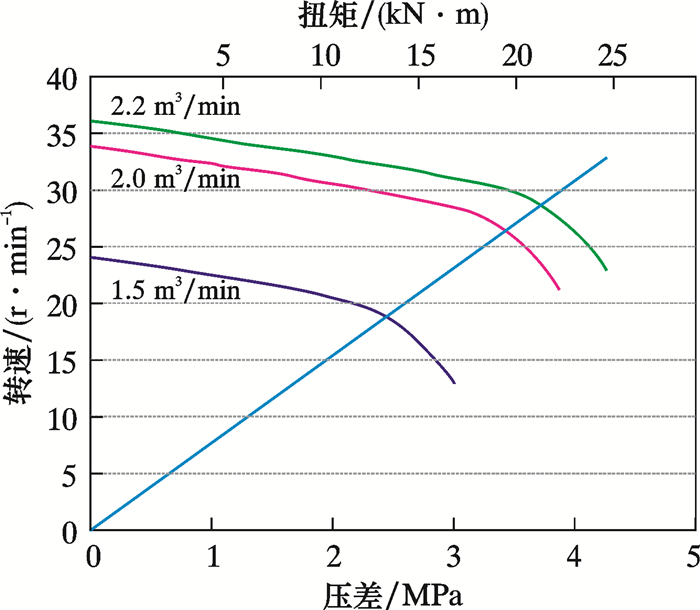

室内试验中,动力钻具常温启动压力1 MPa,钻井液流量2.2 m3/min、泵压5 MPa时,动力钻具输出扭矩24.1 kN·m,输出转速40 r/min。动力扩孔钻具外特性曲线如图 5所示。测试结果表明:动力扩孔钻具达到了设计要求。

|

| 图 5 外特性曲线 Fig.5 External characteristic graph |

3.2 现场试验

2014年6月在河南焦作对ϕ305 mm螺杆钻具进行现场试验。试验基本参数:穿越长度205 m,入土角10.0°,出土角5.1°,最大覆土深度8 m;3HS-280型钻井泵(1台)最大工作排量3.4 m3/min,最大工作压力20 MPa;W-446型钻井泵(1台)最大工作排量2.1 m3/min,最大工作压力16 MPa;钻机转速10~30 r/min,扭矩15~42 kN·m;钻井泵排量0.8~2.2 m3/min,压力2~4 MPa;扩孔钻具转速10~30 r/min;动力扩孔钻具扭矩12~24 kN·m。

现场试验结果表明:超大规格螺杆钻具能够实现动力钻具与钻机转速的有效叠加,其带动扩孔器试验转速最大达到45 r/min,从而提高了扩孔切削能力和扩孔效率;动力钻具能够直接为扩孔器提供动力,弥补因长距离穿越造成的钻机扭矩衰减;动力扩孔一次性扩孔级差达609.6 mm(24 in)(常规扩孔级差203.2~254.0 mm),一次性扩孔能力提高2倍以上,扩孔效率明显提高。

4 结论(1) 超大规格螺杆钻具与现有定向穿越施工工艺参数基本匹配,不需要额外增加设备,降低了使用成本。

(2) 使用螺杆钻具作为孔底动力,可弥补因长距离穿越造成的钻机扭矩衰减,能够提高机械钻速,减少钻杆应力循环次数,从而延长钻杆的使用寿命,降低作业事故发生率。

| [1] | 朱波, 吕建峰, 张永高. 管道水平定向钻穿越技术的特征分析[J]. 油气储运, 2005, 24(3): 51–54. |

| [2] | 胡郁乐, 乌效鸣. 非开挖技术中定向钻进效果与弯曲问题分析[J]. 地质与勘探, 2003, 39(2): 85–87. |

| [3] | 续理, 张国正, 马卫国, 等. 非开挖管道定向穿越技术[J]. 石油规划设计, 2006, 17(4): 36–39. |

| [4] | 李骁晔, 李树雷. 浅谈水平定向钻在大口径管道穿越水阳江工程中的应用[J]. 石油规划设计, 2010, 21(5): 27–30. |

| [5] | 楼岱莹. 大口径管道定向钻穿越扩孔施工的技术探讨[J]. 非开挖技术, 2009, 26(4): 13–16. |

| [6] | 陈周, 冉永红, 尤伟星, 等. 大口径管道定向钻穿越复杂地层的设计与施工[J]. 油气储运, 2012, 31(1): 33–35. |

| [7] | 李顺来, 朱立志, 任素青. 大口径管道定向钻穿越中钻杆断裂原因及预防措施[J]. 石油工程建设, 2003, 29(4): 46–47. |

| [8] | MITCHELL R F. The effect of friction on initial buckling of tubing and flowlines[J]. SPE Drilling & Completion, 2007, 22(2): 112–118. |

| [9] | 贾彦杰, 蒋平, 祝效华, 等. 定向穿越导向孔钻柱系统非线性屈曲仿真分析[J]. 系统仿真学报, 2013, 25(4): 821–825. |

| [10] | 苏义脑. 螺杆钻具设计研究[M]. 北京: 石油工业出版社, 2001: 11-13. |