0 引言

近年来,虽然长水平段水平井钻完井技术有了显著的进步,但仍存在井眼净化、当量循环密度控制和降扭减阻等诸多施工挑战[1-2]。当量循环密度与井眼净化紧密相关,在长水平段中,钻井液密度窗口窄,动态的当量循环密度限制了裸眼水平段长度,因此,需要下入几根尾管或套管才能到达目标深度。另外,长水平段钻进也受到钻柱扭矩和摩阻的限制。

基于双钻杆的Reelwell钻井方法为上述问题提供了一个新的解决方案[3-4]。在长水平段钻井过程中,双钻杆结构利于实现控梯度钻井,即以可控的恒定井下压力梯度进行钻进。该方案与控压钻井相似,区别是控制井下压力梯度而不是控制某一井深的压力,可有效解决低流速情况下的井眼净化和当量循环密度控制难题[5-9],并采用重-超轻钻井液解决方案,通过钻柱悬浮效应达到降扭减阻目的[9]。在软件模型分析和前期现场试验的基础上[9-10],为了进一步验证双钻杆水平钻井技术的优势,在加拿大亚伯达省陆上1口浅层水平井进行了钻进试验[11],获得了大量宝贵数据。为推动我国双钻杆水平钻井技术的发展,笔者阐述了双钻杆水平钻井系统及现场试验情况。

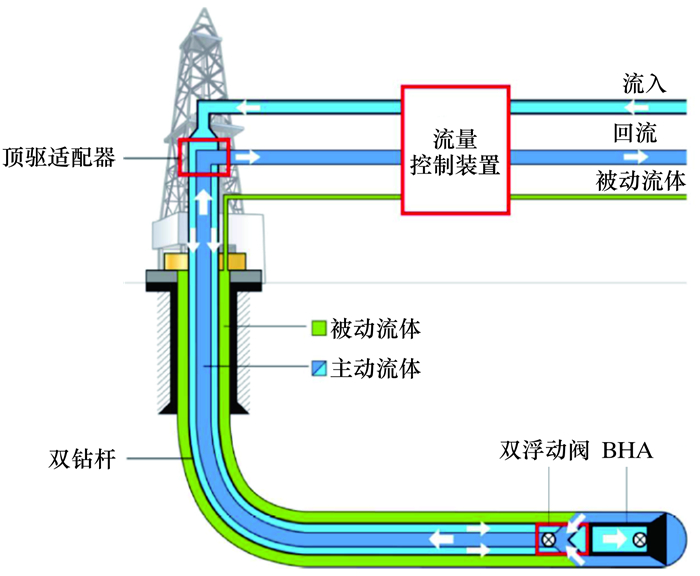

1 双钻杆水平钻井系统双钻杆水平钻井系统是一个闭环循环流动系统(见图 1)[11]。钻井液通过双钻杆内环空向下泵入,井底岩屑随钻井液通过双钻杆内管向上返出,井眼环空内没有岩屑残留。双钻杆水平钻井系统可安装在常规标准顶驱钻机上,其他如BHA、钻头、节流装置、井控设备、钻井泵、钻井液净化系统和辅助装备等,都可以采用常规的钻井装备,即使对部分装备进行改进,其改进费用也很低,而在顶驱适配器、双浮动阀及地面液压系统等方面双钻杆水平钻井技术与常规钻井技术存在较大差别。

|

| 图 1 双钻杆水平钻井系统 Fig.1 Horizontal drilling system using dual channel drill pipe |

顶驱适配器将顶驱连到钻柱顶部,通过额外安装的立管和水龙带与地面流量控制装置相连。顶驱适配器包含一个旋转接头,它连接钻井液流入和流出管线,可以使钻井液从双钻杆内环空进入并从内管上返至地面系统。

双浮动阀安装在双钻杆底端,由地面控制,可以同时或单独关闭、打开双钻杆的双流通道。当井底发生溢流时,打开双浮动阀便可防止侵入流体进入内管,也可防止侵入流体进入环空通道;当钻遇漏失性地层时,停止钻进并打开双浮动阀,隔离井底,可有效防止由于钻井液漏失所导致的一系列井下复杂事故。

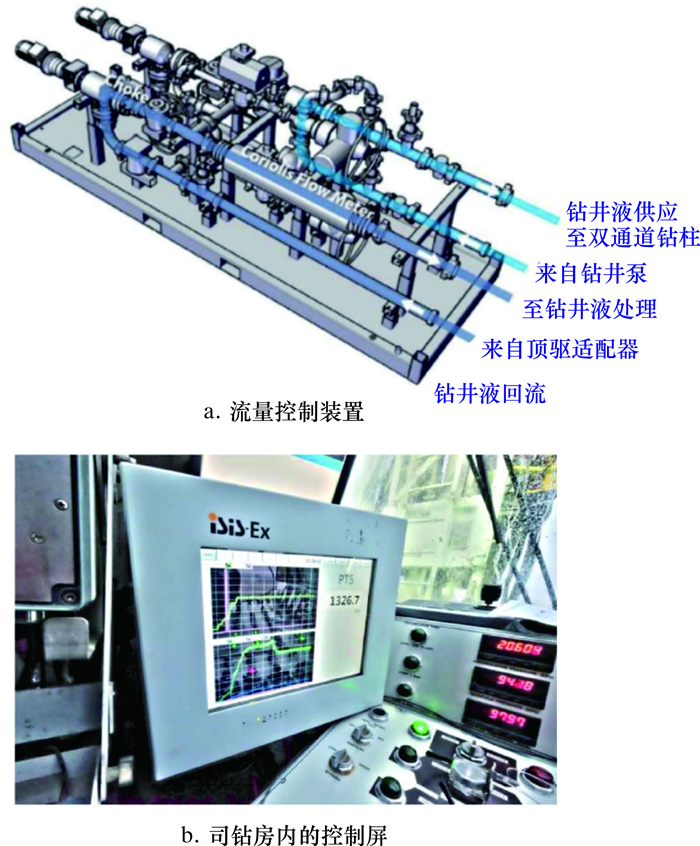

流量控制装置是控制主动钻井液流动的装置,配备有节流器、阀、压力、温度和流量传感器。流量控制装置通常位于钻机附近,其作用是通过司钻房内的控制屏进行远程控制,实现钻井和钻具连接过程中井下压力的恒定。控制屏与钻井设备的井控和监测系统完全集成。防喷器顶部的旋转控制装置通常用来进行作业过程中的井压控制。

钻井作业过程中,双钻杆结构允许使用2种不同类型的流体。低密度低黏度主动钻井液在双钻杆内部和BHA周围进行了循环优化,以进行高效清洗和当量循环密度控制。双钻杆外环空充满了近似静态的被动流体,利于降扭减阻和井下压力控制。

在重-超轻钻井液模式下,井眼环空中的被动流体比双钻杆中的主动流体密度高。当使用重-超轻钻井液解决方案时,由于钻杆内、外的密度差,双钻杆受悬浮力作用,减小了其与井壁的接触力,达到了降扭减阻的目的。另外,重-超轻钻井液解决方案意味着钻井过程中地面环空回压可保持低值,从而在很小或无井口套压的情况下进行控梯度钻井作业。

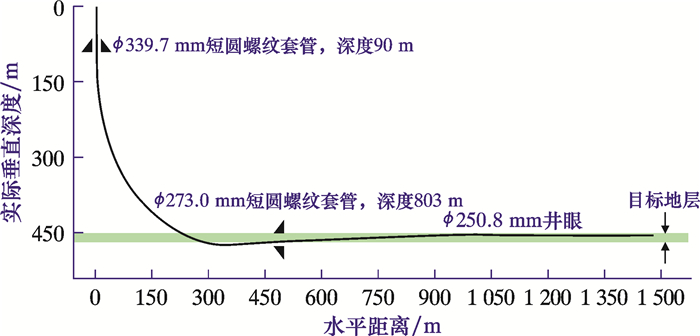

2 现场试验为了验证双钻杆水平钻井技术的效果,2016年3月,在加拿大亚伯达省钻进了1口陆上浅层水平试验井[11]。图 2为设计的井眼轨道,目标地层实际垂直深度介于450~470 m之间,岩性为黏土岩,不含油气。

|

| 图 2 设计的井眼轨道 Fig.2 Designed well path |

图 3为流量控制装置和司钻房内的控制屏。通过控制屏远程控制流量控制装置,实现系统功能、数据记录和传感器监测。流量控制装置软件为泵的启动、关闭、选定设定点的压力控制和与推荐动作相关的警报提供了自动化程序。

|

| 图 3 流量控制装置和人机界面 Fig.3 Flow control device and man-machine interface |

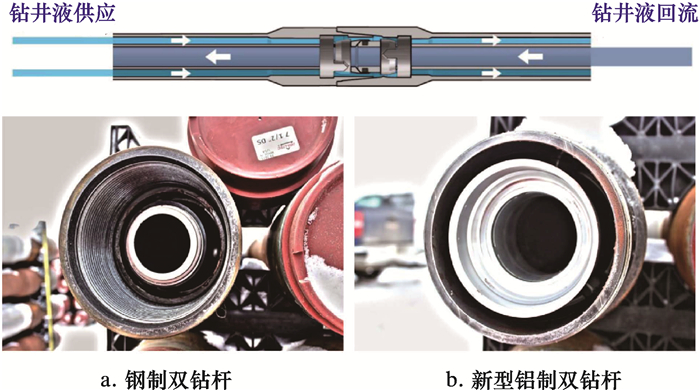

图 4为施工中使用的2种不同类型的双钻杆。图 4a为钢制双钻杆,规格为ϕ168.3 mm×ϕ203.2 mm,主要用于直井段。图 4b为新型铝制双钻杆,规格为ϕ149.2 mm×ϕ190.5 mm,主要用于水平段。

|

| 图 4 双钻杆 Fig.4 Dual channel drill pipe |

2.1 试验步骤

用常规ϕ127.0 mm钻杆定向钻进ϕ342.9 mm的中间井眼至803 m(垂深465 m),然后下入ϕ273.0 mm套管固井,并进行地漏试验。

用双钻杆与传统旋转导向系统BHA结合钻进ϕ250.8 mm的水平段。泵入密度1.1 g/cm3水基钻井液(作为主动和被动流体)至井深1 100 m;然后,将双钻杆外环空内的钻井液置换为密度1.6 g/cm3的钻井液,在重-超轻钻井液模式下继续钻进水平段至目标深度1 510 m(垂深452 m)。完钻后,在重-超轻钻井液模式下测得扭矩和摩阻,将在井眼环空和双钻杆内的钻井液都置换为密度1.6 g/cm3的钻井液,再次测量扭矩和摩阻值。

在试验的最后阶段,对井控程序进行测试。在ϕ273.0 mm套管内深度783 m处坐挂桥塞后,通过双钻杆泵入氮气至桥塞位置,产生0.430 m3的压缩气。按照井控程序,在随后的循环过程中,成功监测到氮气并将其循环出井,然后根据当地法规进行弃井作业[9]。

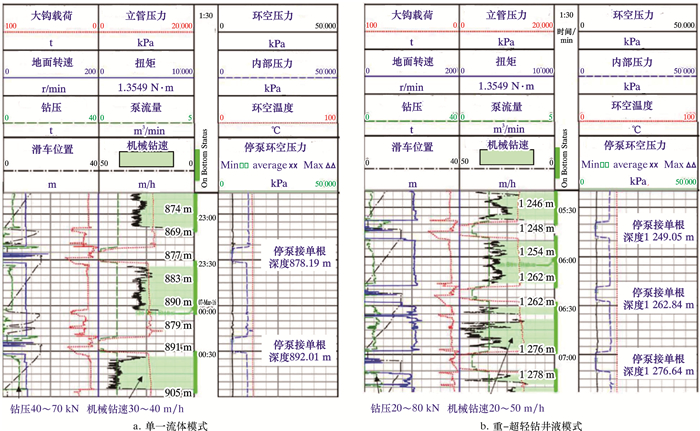

2.2 结果分析图 5a为单一流体模式下钻进867~905 m井段时的地面和井下数据。从图可以看出:

|

| 图 5 地面和井下测井结果 Fig.5 Example of ground and downhole well logging results |

(1) 前2个单根的机械钻速约为30 m/h,由于钻压增大,井深605 m处第3个单根的机械钻速升至40 m/h;

(2) PWD仪器测量显示,井底压力保持在±0.5 MPa以内。

图 5b为重-超轻钻井液模式下钻进1 246~1 283 m井段时的地面和井下数据。从图可以看出转速已增至100 r/min,与图 5a相比,机械钻速更加没有规律,最大值已达50 m/h。

与常规钻井相比,使用双钻杆系统在较低的流速下获得了较高的机械钻速,证明双钻杆系统具有高效钻进和清洗井眼的能力。在开泵和停泵过程中,井下压力梯度保持在50 kPa之内不变。当按照自动化钻井泵控制程序在1~2 min的泵启停时间内,接单根过程中的压力变化在0.5 MPa之内。必要时,从开泵到大排量循环的较长时间内能实现较小的压力变化。

在单一流体模式下,从停止钻进到开始钻进的接单根时间大约为20 min,而在重-超轻钻井液模式下,接单根时间缩短至10 min,这是因为在钻完每个单根后无需进行冲洗和扩眼作业。在常规钻井作业中,扩眼作业是必要的,而使用双钻杆系统钻井时,由于扩眼对井眼净化无明显影响,所以为了提高钻井效率,没有进行扩眼作业。

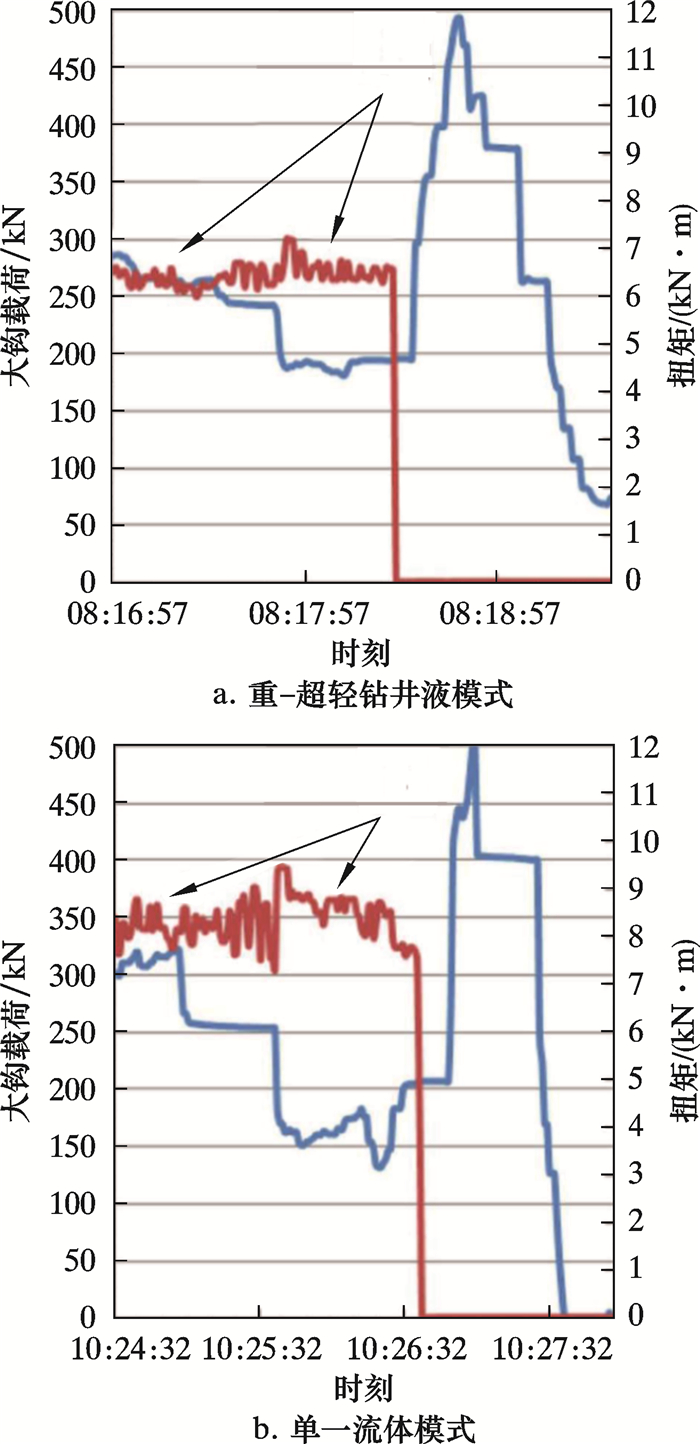

在水平段完钻后钻头离开井底时,通过缓慢下入和上提以及旋转钻柱和不旋转钻柱,对扭矩和大钩载荷进行测量,结果如图 6所示。

|

| 图 6 2种流体模式下的扭矩和大钩载荷 Fig.6 Torque and hook load in two fluid modes |

图 6a为井眼环空内充满密度1.60 g/cm3重质钻井液,双钻杆内部充满1.15 g/cm3轻质钻井液时时的测量值;

图 6b为井眼环空和双钻杆内均充满密度1.60 g/cm3重质钻井液时的测量值。

从图 6a可以看出,钻柱旋转过程中测得的扭矩(红线)均值为6.4 kN·m,而图 6b中相应的扭矩(红线)均值为8.7 kN·m,表明在重-超轻钻井液模式下扭矩降低约30%,扭矩降低值与钻柱的有效质量减少值成一定比例,这与基础摩擦理论相符。由于过低的总负载和钻机提升系统中其他摩擦元件引起的磁滞效应,重-超轻钻井液模式对摩阻的影响解释极为困难。然而,当对比重-超轻钻井液模式下08:17时刻的大钩载荷降低值与单一流体模式下10: 25时刻的大钩载荷降低值时,可解释重-超轻钻井液对摩阻的影响:与重-超轻钻井液模式相比,单一流体模式下的大钩载荷(蓝线)较小,表明摩阻较大。

图 7为快完钻时钻遇硬夹层过程中在振动筛上发现的一些大块岩屑。由于地层主要为黏土岩,所以岩屑的粒径极小(小于1 mm),大块岩屑可能是钻遇硬夹层时钻头振动产生的。在总深度处,岩屑上返至地面的时间预计为9 min。因此,钻井过程中,大块岩屑对于地层评价极具价值。

|

| 图 7 观察到的大块岩屑 Fig.7 The observed large pieces of cuttings |

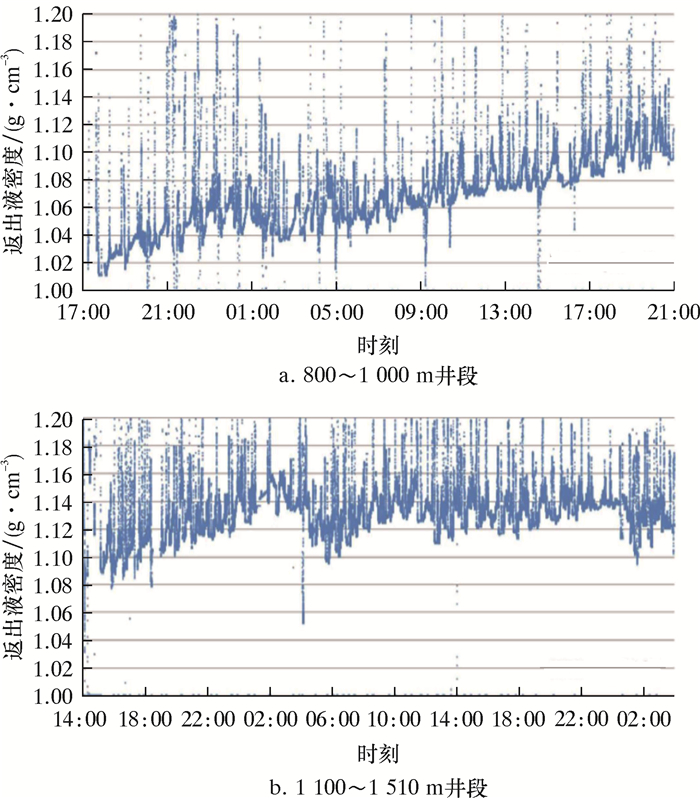

图 8为钻井过程中用科里奥利流量计测量的返出液密度随时间变化的曲线。从图可以看出,随着时间的延长,返出液密度不断增大。密度的偶然下降是钻井液稀释的结果。当钻完一个单根后,钻井液密度有规律地小幅增长,这说明岩屑对返出液密度有较大影响,而且岩屑运移能力较强。对钻井液样品的实验室分析证实,在重-超轻钻井液模式下进行钻井作业时,钻井液密度增加由固相颗粒引起,而不是重质钻井液中的重晶石互混的结果。

|

| 图 8 返出流体密度随时间变化的曲线 Fig.8 The density of the return fluid over time |

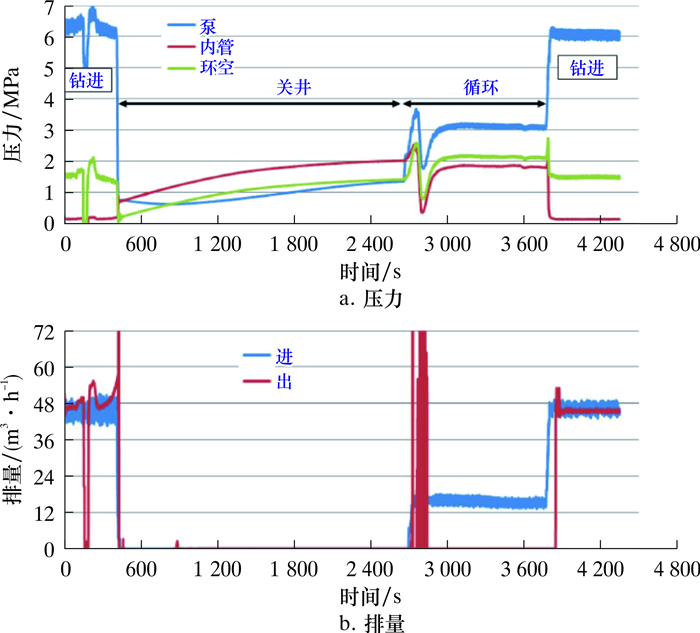

将约0.43 m3的氮气注到井中,并困在井深783 m处桥塞位置。当钻柱下至井下气体中时使用了较短的BHA,同时以48 m3/h的排量进行循环,图 9为循环氮气时的1个井控测试结果。从图可识别出以下主要事件:100 s时开始试运转,140 s时司钻误开启BOP环形防喷器,导致暂时井压损失,230 s时钻头接触井底,380 s时上返速度快速增大,420 s时上返速度7 848 m3/h,关井,2 720 s时压力稳定,开始循环清洗内管柱,2 900 s时在循环目标值处压力稳定,清洗钻柱,3 800 s时经过1次循环周后,再次开始正常循环,无气体存在迹象。

|

| 图 9 井控测试结果 Fig.9 Well control test results |

井控试验证实科里奥利流量计可快速检测井眼中的气体,使用双钻杆系统可以监测流量和井下压力;另外,双钻杆系统能够以一种可控且安全的方式循环出井内的气体。

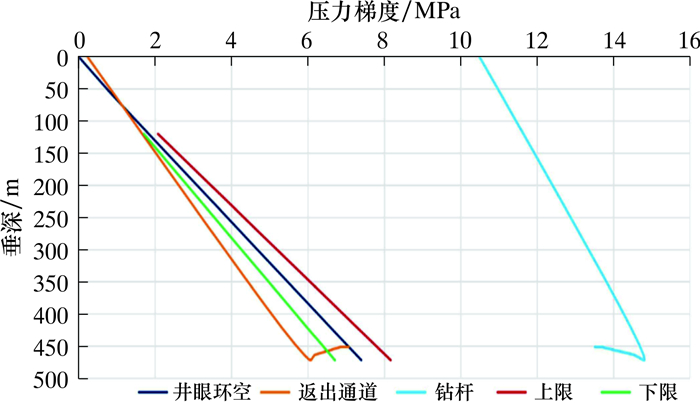

图 10为在重-超轻钻井液模式下计算的压力梯度随垂深变化的曲线。图中的深蓝色实线代表井眼环空压力,是近似静态的重质流体液柱压力,此时井口压力为0;深红色和深绿色实线代表井眼中的压力上限和下限,可作为窄压力窗口的实例;褐色实线代表沿着钻柱向上返出通道内的压力,虽然主动流体向上流动,但其压力低于井眼环空内的被动流体压力,但2种流体的压力在BHA顶部内管阀入口处相等。图 10右边的天蓝色实线代表双钻杆环空内的压力,其与绿色实线的差是钻头压降。垂深为0时,立管压力略高于10 MPa。

|

| 图 10 使用双钻杆循环钻进试验井时的压力梯度 Fig.10 Pressure gradient of the test well while drilling with dual channel drill pipe |

由于井眼环空中的重质流体近似静态,所以压力梯度是一条恒定的直线。由于内管中的水力摩擦,所以返出通道中轻质钻井液的压力梯度不是一条直线。这表明与井眼环空中的水力摩擦产生附加井底压力的传统循环相比,双钻杆结构具有极大的优势。

常规控压钻井把动态压力梯度施加于井眼环空,当动态压力超过井下压力窗口时,可能需要安装套管或尾管,而控梯度钻井通过流速和地面节流调节,可随时提供恒定的压力梯度,与泵是否开启无关。因此,控梯度钻井能够克服与常规控压钻井相关的分段长度限制[9]。

3 国内技术研究应用可行性和适应性(1) Reelwell钻井技术是一种全新的控压钻井技术,胜利石油工程公司钻井工艺研究院率先进行了双钻杆技术研究,目前正处于攻关阶段,为双钻杆水平钻井技术的研究应用打下了坚实基础。

(2) 双钻杆水平钻井技术所需的钻井装备仅在顶驱适配器、双浮动阀及地面液压系统等方面与常规钻井技术存在较大差别,因此,只要解决了这几项关键装备技术,就可很容易地在国内实现双钻杆水平钻井技术。

(3) 目前,国内海上油田、近海油藏、低渗透油气藏、非常规油气藏、地面存在大范围障碍的油藏或环保要求高的地区的勘探开发力度逐步加大,为了降低作业成本,提高经济效益,大位移井和水平井的钻井规模将不断加大,而大位移井和水平井钻井仍面临井眼清洁、摩阻扭矩大、当量循环密度控制、加不上压和水平延伸难度大等诸多挑战,因此双钻杆水平钻井技术具有广阔的应用前景。

4 结论(1) 双钻杆水平钻井系统是一种新型钻井系统,该系统借鉴了Reelwell钻井方法,为长水平段钻井难题提供了有效的解决方案。

(2) 双钻杆水平钻井系统利于实现新颖的控梯度钻井,即以可控的几乎与排量无关的恒定的井下压力梯度进行钻进。

(3) 现场测试时使用了新型铝双钻杆、新钻井程序及新型重-超轻钻井液解决方案,试验结果证实了双钻杆水平钻井技术在井眼净化、当量循环密度控制和降扭减阻等方面具有很大的优势,为该技术的大规模推广应用奠定了坚实的基础。

| [1] | 郝希宁, 蒋世全, 孙丽丽, 等. 深水钻井当量循环密度影响规律分析[J]. 石油钻采工艺, 2015, 37(6): 49–52. |

| [2] | 杨晓莉, 刘素君, 樊晓萍. 大位移井井眼净化的理论方法[J]. 钻采工艺, 2005, 28(6): 24–26. |

| [3] | VESTAVIK O M, BROWN S C, KERR S P. Reelwell drilling method[R].SPE/IADC 119491, 2009. |

| [4] | VESTAVIK O M, BROWN S C, KERR S P. Reelwell drilling method-A unique combination of mpd and liner drilling[R]. SPE 124891, 2009. |

| [5] | VESTAVIK O M, SYSE H, HOLE O, et al. New Approach to improve the horizontal drilling reach[R].SPE 137821, 2010. |

| [6] | BELARDE M A, VESTAVIK O M. Deployment of reelwell drilling method in shale gas field in Canada[R].SPE 145599, 2011. |

| [7] | VESTAVIK O, EGORENKOV M, SCHMALHORST B, et al. Extended reach drilling-New solution with a unique potential[R]. SPE 163463, 2013. |

| [8] | FRANCIS D. Extended-reach drilling systems address downhole challenges[J]. Offshore, 2014, 74(39): 54–57. |

| [9] | LEKSANDERSEN J, VESTAVIK O M. Dual drillpipe method shows success in PMCD wells with cuttings reture[J]. JPT, 2015, 67(4): 32–35. DOI: 10.2118/0415-0032-JPT |

| [10] | VESTAVIK O M. Conveyance in the conduit[J]. Oilfield Technology, 2015, 8(5): 31–34. |

| [11] | VESTAVIK O M, THOROGOOD J, BOURDELET E, et al.Hrizontal drilling with dual channel drill pipe[R].SPE 184683, 2017. |