0 引言

修井过程中起、下管柱为典型间歇性循环作业,提升管柱时发动机大功率输出,卸扣和摘吊卡等辅助作业时发动机处于低载或空载运行。传统XJ700修井机为满足最大钩载和钩速要求,需配置较大功率发动机(CAT C9 325hp),造成较大的功率浪费。同时其传动采用柴油机→变扭器→分动箱→传动轴→角传动箱→链条箱→绞车的方式,传动效率低,能量浪费严重[1]。因此,国内修井作业设备正朝向油电双驱或纯电驱方向发展。

XJ700修井机主要用于起、下管柱,作业周期短,搬迁频繁。若以高压电网取电,需电力部门审批,受限于“高压电网作业审批时间长和接电危险”等因素,限制了XJ700电驱修井机的灵活性[2]。若以抽油机变压器低压端取电,抽油机变压器功率小于绞车电机功率,无法满足XJ700修井机作业所需的钩载和钩速等功率要求。以江苏油田采油厂为例,大多数油井采用1台变压器带1台抽油机,其中10型抽油机占60%左右,8型其次,少量12-14型,变压器容量一般为50~80 kVA,纯电动XJ700修井机作业能力受限。

针对上述问题,中石化石油工程机械股份有限公司第四机械厂研制了XJ700电动储能拖挂式修井机。该修井机以超级电容储能弥补了井场变压器容量的不足,实现对绞车功率波动的“削峰补谷”,解决了小容量低压井场网电难以满足网电修井机大功率提升要求的难题[3]。同时,以电机驱动绞车旋转,可实现正、反转无级调速,具有传动结构简单、操控性好及维护费用低等优点,便于实现智能自动化控制,节能效果良好。

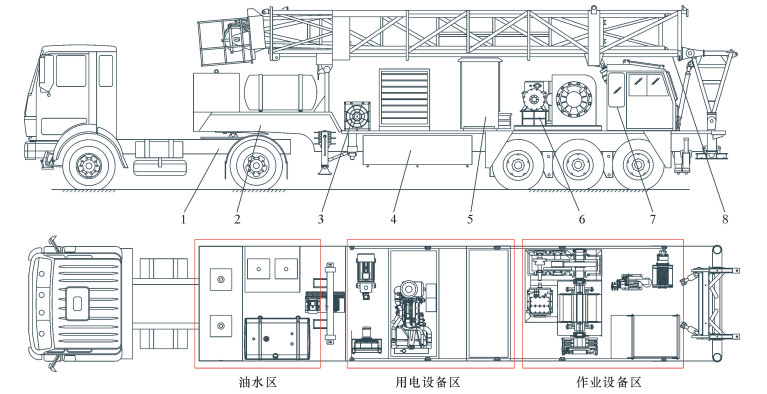

1 总体方案 1.1 整体结构XJ700电动储能拖挂式修井机整体采用拖车结构,主要包括拖车底盘、超级电容柜、电控柜、绞车总成、发电机、司钻操作室、井架总成及附件等,其结构如图 1所示。整机集成布置遵循“功能分区、方便维护”的设计理念,实现了油-水-电分区管理,拖车尺寸14.3 m×2.5 m×4.0 m,满足GB 1589—2016道路车辆外廓尺寸、轴荷及质量限值的要求[4]。配备高精度游车大钩位置监控,实现了作业过程“一键式操作”,减轻了司钻的劳动强度。

|

| 图 1 XJ700电动储能拖挂式修井机结构示意图 Fig.1 Structural schematic of XJ700 electric energy storage trailer-mounted workover rig 1—牵引车;2—拖车底盘;3—散热器;4—超级电容柜;5—电控柜;6—绞车总成;7—操作室;8—井架。 |

1.2 工作原理

XJ700电动储能拖挂式修井机由井场50 kVA 380 V抽油机变压器供电,方便现场接电。水井等无变压器井场以车载柴油发电机为动力。

提升管柱作业时,绞车电机大功率输出,电控系统通过监测绞车电机输出功率,控制超级电容放电功率,维持变压器输出在额定功率;装吊卡、卸扣及摆放单根等作业时,井场变压器为超级电容充电,实现绞车电机输出功率波动的“削峰补谷”。下放管柱作业时,大钩载荷拖动绞车电机反转发电,将多余电能储存在超级电容内,实现管柱势能的回收,达到节能减排目的。

1.3 主要技术参数小修深度:3 200 m;

额定钩载:400 kN;

最大钩载:700 kN;

绞车电机额定功率:80 kW;

绞车电机峰值功率:150 kW;

井架高度:18 m;

游动系统:3×4;

最小转弯半径:10.1 m;

整体外形尺寸(长×宽×高):14.3 m×2.5 m×4.0 m;

超级电容容量:3.6 MJ。

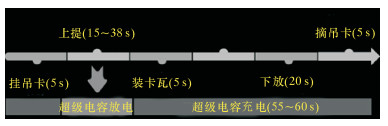

2 关键技术 2.1 超级电容储能及控制技术XJ700修井机起、下管柱作业时间节点如图 2所示。提升管柱时,根据吨位不同,提升时间为15~38 s,安装吊卡和卸扣等辅助作业时间为55~60 s。为了弥补井场变压器容量的不足,对绞车电机功率“削峰补谷”,储能介质需要满足提升管柱时大功率放电和能够利用辅助作业时间快速充电的要求[5]。

|

| 图 2 修井作业时间节点 Fig.2 Time node of workover operation |

对比铅酸电池、锂电池及超级电容充放电时间、寿命以及充放电效率等性能参数,结果如表 1所示[6]。

| 性能参数 | 铅酸电池 | 锂电池 | 超级电容 |

| 充电时间/s | 3 600~10 800 | 1 800~10 800 | 0.3~30.0 |

| 寿命(循环次数) | <500 | <2 000 | >106 |

| 功率密度/(kW·kg-1) | 0.3 | <1.0 | 10.0 |

| 充放电效率/% | 70~85 | >90 | 95 |

| 工作温度/℃ | -20~60 | -20~60 | -40~70 |

根据表中数据,选择功率密度较大、能量密度适中的超级电容作为储能介质。配合修井作业节点,通过监控绞车电机功率波动,控制超级电容充、放电时间及功率,以超级电容吸收冲击,达到网电稳定输出的目的。

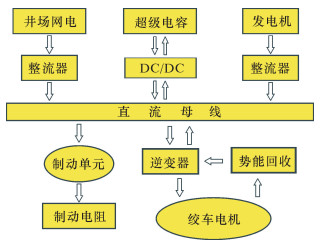

2.2 直流微网供电及控制技术发电机及网电提供电能为交流,而超级电容储存电为直流。为实现多种性质电源并网供电以及能量合理的分配,以“直流微网”技术为核心,建立了能量控制管理系统,直流微网技术原理示意图如图 3所示。

|

| 图 3 直流微网原理示意图 Fig.3 Schematic diagram of DC microgrid |

直流微网供电及控制技术实现了多种能量源及用电设备间交-直流变换及能量合理配置利用,达到了“小电网、大作业”的目的。

根据井场供电情况及作业需求,可分为以下几种作业模式。

小吨位提升作业:井场变压器+超级电容。

大吨位提升作业:井场变压器+发电机+超级电容,配备小功率发电机,解决小容量(30 kVA)井场变压器条件下,快速起升油管(50柱/h)带来的超级电容充、放电不平衡问题。

下放管柱作业:井场变压器+势能回收,电机被反拖发电,发出的电能储存于超级电容内,完成管柱下落势能到电能的转换存储,实现势能回收。

无井场电:柴油发电机/天然气发电机+超级电容,以发电机为动力,实现无电网覆盖井场修井作业,实现作业范围全覆盖。

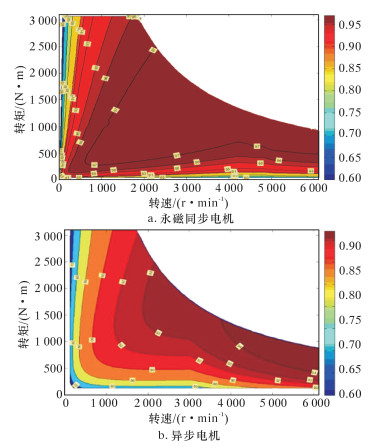

2.3 宽幅调速高效电机应用技术由于起、下管柱间歇性做功特点,绞车需周期性加、减速,为保证作业效率,要求驱动电机具有较好的启、停特性。永磁同步电机和异步电机效率分布如表 2和图 4所示。

| 电机类型 | 额定效率 | 最高效率 | 平均效率 | 高效区占比 |

| 永磁同步电机 | 0.982 | 0.985 | 0.904 | 0.900 |

| 异步电机 | 0.940 | 0.943 | 0.835 | 0.700 |

|

| 图 4 2种电机效率分布图 Fig.4 Motor efficiency distribution |

与异步电机相比,永磁同步电机高效区较宽,偏离额定点时依然可以维持较高效率,节能效果良好。采用永磁同步电机驱动绞车,能够较好覆盖修井作业频繁加、减速工况所需的速度范围,且具有启动力矩大和超载特性强等优势。

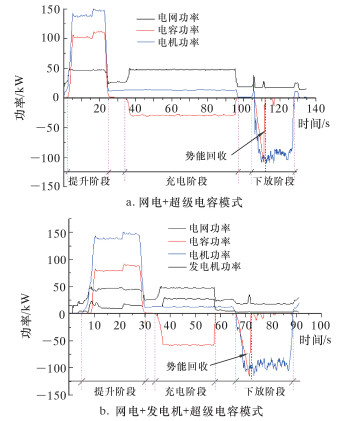

3 试验验证 3.1 型式试验通过动载提升试验,测试超级电容充电时间、放电功率和深度,分别监测发电机、绞车电机、超级电容和网电输出功率[7]。图 5为提升载荷250 kN时,不同供电模式下监测的功率曲线。试验过程中限制网电输出功率为50 kVA,绞车电机功率波动由超级电容吸收,实现“削峰补谷”;提升作业间歇网电/发电机向超级电容充电;下放阶段绞车电机被反拖发电,实现势能回收。

|

| 图 5 型式试验功率测试曲线 Fig.5 Type test power curve |

表 3为提升不同载荷时的测试结果,在提升载荷达到250 kN时,超级电容充电时间大于60 s,开启发电机可大大缩短充电时间,达到充、放电平衡。

| 提升载荷/ | 提升时间/ | 下放时间/ | 电容放电 | 电容充电 | 电容充电时间/s | |

| kN | s | s | 功率/kW | 功率/kW | 未启发电机 | 启动发电机 |

| 50 | 14 | 13 | 42.2 | 43.3 | 12.3 | 8.0 |

| 100 | 15 | 14 | 50.1 | 45.3 | 20.5 | 9.9 |

| 150 | 17 | 16 | 53.9 | 47.8 | 33.0 | 10.6 |

| 200 | 21 | 20 | 63.4 | 51.2 | 43.0 | 17.1 |

| 250 | 24 | 24 | 69.1 | 51.6 | 62.0 | 23.8 |

| 300 | 28 | 27 | 78.9 | 57.9 | 86.0 | 32.0 |

3.2 工业试验

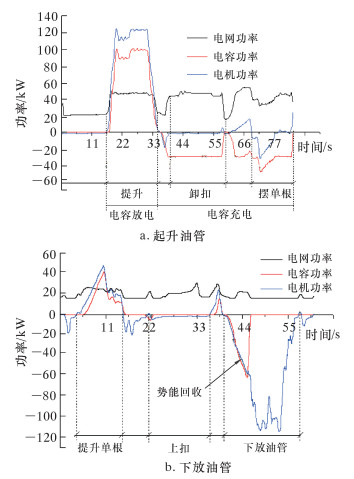

以江苏油田侧真21A井为例,主要进行检泵以及打捞落物作业,作业井深2 061.6 m,泵挂深度1 800 m,最大解封吨位35 t,最大起升油管质量17.6 t,井场网电进线80 A,测试结果如表 4所示。起升每根管柱平均能耗0.69 kW·h,下放每根管柱平均能耗0.41 kW·h。图 6为起、下油管作业,载荷160 kN时的功率曲线。由图可看出,电网功率输出平稳,超级电容“削峰补谷”响应及时。

| 作业内容 | 数量/ 根 |

最大吨 位/t |

作业时 间/min |

耗电量/ (kW·h) |

| 起油管(检泵) | 194 | 17.6 | 272 | 157.10 |

| 下打捞管柱 | 208 | 16.2 | 354 | 99.24 |

| 起打捞管柱 | 208 | 16.2 | 292 | 118.81 |

| 下油管(下泵) | 194 | 16.8 | 230 | 68.97 |

|

| 图 6 工业试验功率曲线 Fig.6 Industrial test power curve |

4 对比分析

以2 000 m深油井、泵挂1 800 m检泵作业为例,常规柴油机驱动XJ250修井机每口井作业时间平均3 d,小修队采用白班+夜班模式,除去休息及辅助作业时间,每天起、下管柱时间7~8 h,柴油消耗平均15~18 L/h[8],每口井油耗共计350~380 L,每口井燃料费用2 072~2 250元(柴油按5.92元/L计算);XJ700电动储能修井机检泵作业耗电445 kW·h,每口井费用667.5元(电价1.5元/kW·h计算),节约燃料费用60%以上。在检泵作业起升油管效率对比中,XJ700储能修井机比常规XJ250修井机平均提升作业效率30%。

5 结论(1) XJ700电动储能拖挂式修井机以超级电容储能弥补绞车电机功率波动,实现“削峰补谷”,解决了小容量低压井场网电难以满足网电修井机大功率提升要求的难题。

(2) 该修井机能够满足GB 1589—2016道路车辆外廓尺寸、轴荷及质量限值的要求,能够上长期牌照,解决了油田修井机超高超宽导致的上牌难和上路难问题。

(3) 该修井机无需高压接电作业,为修井机油改电及电动修井机推广提供了有效解决方案。

(4) 试验结果表明:井场50 kVA变压器能够满足储能修井机作业,与常规柴油机驱动修井机比,储能修井机节约燃料费用60%以上,作业效率提高30%。

| [1] | 尹文波, 张慧峰, 安庆宝, 等. XJ70DB电动修井机的研制与应用[J]. 石油机械, 2013, 41(5): 88–91. |

| [2] | 王志国. 超级电容储能技术在网电修井机中的应用[J]. 石油机械, 2015, 43(5): 104–106. |

| [3] | 王军. 超级电容在石油钻机上的应用初步设想[J]. 石油矿场机械, 2009, 39(12): 97–99. DOI: 10.3969/j.issn.1001-3482.2009.12.026 |

| [4] | 全国汽车标准化技术委员会. 道路车辆外廓尺寸、轴荷及质量限值的要求: GB 1589-2016[S]. 北京: 中国标准出版社, 2016: 7. |

| [5] | 冯学军. 电动修井机技术简析[J]. 油气田地面工程, 2016, 29(12): 97–98. |

| [6] | 陈瑛. 网电储能修井机开发与应用[J]. 石油矿场机械, 2014, 43(11): 74–77. DOI: 10.3969/j.issn.1001-3482.2014.11.019 |

| [7] | 张超平, 戴兴建, 苏安平, 等. 石油钻机动力系统飞轮储能调峰试验研究[J]. 石油机械, 2013, 41(5): 3–6. |

| [8] | 韩洪波. 电动修井机与常规修井机的经济性分析[C]. 郑州: 河南省汽车工程学会, 2014: 162-164. |