0 引言

冀东油田南堡1-3人工岛是目前国内最大的气举平台,新井完井投产及老井补孔作业时普遍需要进行负压射孔。国内在气举井完井投产时多采用1趟管柱完井或者多趟管柱完井2种方法[1-2],但在实施过程中,这2种方法均存在一定的问题,比如施工工序复杂,存在井下工具故障的风险,以及会造成地层污染等。下面是这2种工艺的施工工序以及存在的缺点:① 采用1趟管柱完井的连续气举投产管柱。该种管柱不需频繁起下油管,作业简单,其工艺管柱由下至上依次为射孔枪+单流阀+封隔器+油管+各级投捞式气举工作筒(工作筒内安装堵塞器)。这种管柱进行气举生产前,需要进行钢丝作业将堵塞器更换成气举阀。而冀东油田经过现场试验,这种钢丝投捞作业只能在井斜小于30°时应用[3],而且施工工序繁琐,成功率较低(低于50%)。一旦钢丝作业失败,则需要起出井内管柱,增加作业费用的同时,也延误了生产。② 采用多趟管柱完井的连续气举井完井投产管柱[1-2, 4]。该管柱需要多次起下作业管柱,适合在井斜角较大的气举井中应用。施工时,井筒负压后下入射孔管柱并射孔,洗压井后再将井内射孔管柱起出,更换为带有封隔器以及气举工作筒的投产管柱。这种管柱的缺点是需要2趟管柱完井,施工周期长,另外由于投产管柱封隔器坐封后,由于油套环空的流体可以通过气举阀进入油管,所以无法完成封隔器的验封工序。同时起出射孔管柱前需要进行洗压井作业,会对目前能量较低油层造成一定的伤害。

在国外,多数油田采用上述2种方法完井[5-6],也有一些公司(如贝克休斯公司)为减少作业工序,应用了基于可分解纳米结构复合材料技术的智能气举阀[7],该种气举阀用纳米材料将阀孔封堵,需要开启时通过特定压井液将纳米材料溶解,但该工艺施工周期较长。

针对上述问题,冀东油田公司钻采工艺研究院研发了一种新型液压启动气举工作筒,并设计了配套的工艺管柱,将射孔、坐封、验封和投产管柱整合为1趟管柱。在冀东南堡1-3人工岛进行的现场试验结果表明:液压启动气举工作筒及配套管柱能实现气举井补孔作业及封隔器验封等工序,同时可明显降低施工成本,有效缩短施工周期,减小洗井液对地层的污染。

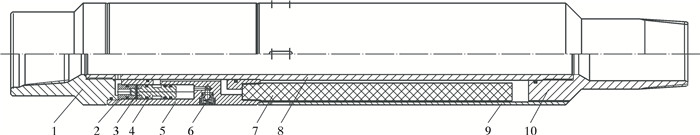

1 技术分析 1.1 结构液压启动气举工作筒是一种新型气举工作筒,其结构如图 1所示。该工作筒与常规气举工作筒相比,设计了一个能够通过油管正加压控制开启的阀座。与常规气举工作筒在井下由静液柱压力被动开启“油套环空→油管”通道不同,液压启动气举工作筒在开启之前,工作筒的注气通道处于关闭状态,油套环空的压力和流体无法通过注气通道进入到油管内,可进行套管加压验封封隔器或者射孔等工序。当套管加压作业结束,需要进行气举采油或者排液时,通过油管正加压到设定值(可根据需要调整剪切销钉,一般为8~12 MPa),工作筒内的注气通道开启,即可进行气举作业。

|

| 图 1 液压启动气举工作筒结构示意图 Fig.1 Schematic diagram of hydraulic control gas lift mandrel 1—上接头;2—剪销座;3—剪销;4—活塞;5—阀座;6—单流阀;7—气举阀;8—中心管;9—外套;10—下接头。 |

1.2 工作原理

液压启动气举工作筒的设计方案是在工作筒注气通道末端增加一个液压活塞阀来控制通道的开启,活塞与中空的剪销座通过销钉连接在一起,此时活塞的中部对准注气通道孔,由于活塞上、下两端都装有密封胶圈,所以能够将注气通道关闭,套管内压力作用在活塞侧面上,其作用在两端密封胶圈上的力相互抵消,无法推动活塞移动。当油管加压时,压力通过剪销座的通孔传递到活塞上,推动活塞下行,剪断销钉后,活塞移动到活塞腔的下端,这时注气通道连通。

另外,在活塞腔的下端安装有单流阀,当活塞向下移动时,可以通过单流阀排出活塞腔内的流体,而当活塞下行到活塞腔底部时,由于单流阀的存在,外部液体的压力无法传递到活塞下端,这就能防止环空内液压推动活塞上行,从而关闭注气通道(见图 1)。

1.3 主要技术参数液压启动气举工作筒最大外径:115 mm;

工作筒最小内通径:40 mm;

工作筒及配套气举阀耐压:35 MPa;

工作筒启动压力:8~12 MPa;

工作温度:135 ℃。

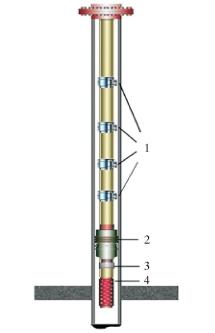

2 配套工艺管柱及施工工序 2.1 配套工艺管柱液压启动气举工作筒与其他配套工具一起组成1趟管柱完井的投产管柱,其主要应用在需要进行负压射孔及封隔器验封的半闭式气举采油井中。配套工艺管柱组成:射孔枪+单流阀+封隔器+油管+各级液压启动气举工作筒,如图 2所示。

|

| 图 2 液压启动气举工作筒完井管柱 Fig.2 Completion string with hydraulic control gas lift mandrel 1—液压启动气举工作筒;2—封隔器;3—单流阀;4—射孔枪。 |

2.2 施工工序

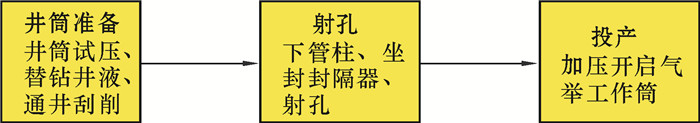

使用液压启动气举工作筒进行完井投产作业的施工工序如下:① 负压。利用井筒准备工序的管柱进行气举排液,降低井内液柱高度,完成负压作业。② 下入管柱。下入射孔-完井一体化工艺管柱,气举阀布阀设计与常规气举相同。③ 封隔器坐封。推荐选用上提下放式封隔器,且封隔器要带有传压孔。若油井设计生产时间较长,可以在封隔器上方处安装安全短节,避免封隔器长期工作后无法顺利解封而导致的生产管柱无法起出[8]。④ 验封。套管加压至预定值,检验封隔器密封效果。⑤ 射孔。套管加压至设定值,启动射孔枪进行射孔。⑥ 气举投产。油管正加压至12 MPa,稳压30 min,确保液压启动气举工作筒全部开启后即可进行套管注气生产。

这种工艺管柱能够使用1趟管柱实现射孔、坐封、验封和完井投产等工序,与常规投产施工时每道工序单独下入1趟管柱相比,能够节约大量的施工时间,作业效率高[9]。同时,由于射孔后不需要起、下管柱,也避免了洗压井作业,所以能够较好地保护油层不受污染[10]。

3 试验情况 3.1 室内试验在液压启动气举工作筒试制完成后,下入模拟井中开展了耐压及液压启动试验。试验分为2部分:耐外压试验及中心管加压开启试验。通过试验井模拟试验,证实了该工具的耐压指标达到35 MPa,工作筒开启压力符合设计指标。其中耐压试验结果如表 1所示。工作筒开启压力检测试验结果如表 2所示。

| 设计压力/MPa | 试验压力/MPa | 稳压时间/min | 压力降落/MPa |

| 35 | 36.3 | 30 | 0.2 |

| 35 | 38.5 | 30 | 0.1 |

| 35 | 36.7 | 30 | 0.1 |

| 35 | 39.2 | 45 | 0.2 |

| 35 | 37.1 | 45 | 0.2 |

| 序号 | 设计启动压力 | 试验启动压力 |

| 1 | 8~12 | 9.4 |

| 2 | 8~12 | 8.3 |

| 3 | 8~12 | 11.1 |

| 4 | 8~12 | 9.6 |

| 5 | 8~12 | 9.2 |

3.2 现场试验

液压启动气举工作筒在南堡油田1-3人工岛的2口井中进行了现场试验,这2口油井分别进行新井投产作业和封层补孔作业。由于该区块地层敏感性强,且已经进入开发中后期,地层压力系数下降到0.6左右,常规洗压井容易污染地层。另外,由于邻井钻井影响,作业时间有限,所以应用新型液压启动气举工作筒及配套管柱以缩短施工周期,避免地层污染。

3.2.1 X-1井试验井X-1井于2015年11月27日应用了新型气举工作筒及工艺管柱。该井属于新井投产作业,管柱选用Y211型封隔器,油套环空压力传输射孔,负压10 MPa,管柱上设计有6级气举阀。射孔后油井未自喷,故直接加压开启气举工作筒后进行排液(油管加压15 MPa,稳压30 min)。工作筒开启后进行气举排液,排液压力跟踪显示各级气举工作筒全部开启,气举泄载正常。具体施工步骤如图 3所示。

|

| 图 3 新型工艺管柱完井施工流程图 Fig.3 Completion operation flow chart of new technology string |

X-1井投产作业施工周期为4 d,而一般新井投产作业平均施工周期为6~7 d,应用该工具后作业周期缩短了2~3 d。对比使用投捞更换盲阀的管柱,此种工艺管柱可节约更换盲阀的钢丝作业费用9万元(原工艺管柱投捞1次气举阀1.5万元,该井共安装6个气举阀)。

3.2.2 X-2井试验井X-2井是一口连续气举生产井,2016年1月28日,该井进行封层补孔作业,管柱选用Y211型封隔器配套液压启动气举工作筒,管柱上设计有5级气举阀。X-2井在完成已开发油层的封堵后,负压15 MPa,之后下入射孔完井一体化管柱,采用油套环空压力传输射孔,射孔后该试验井自喷27 d后停喷。停喷后油管正加压至14 MPa,稳压30 min,之后在油套环空注气进行气举生产,气举泄载压力跟踪曲线显示各级气举阀均正常开启。值得注意的是,在X-2井自喷后,作业设备即搬家到下一口井进行作业,在停喷后进行气举投产时,只在井口连接了泵车进行加压开启工作筒工序,完成后直接开始连续气举生产,整个施工过程不超过6 h。若采用常规管柱,还需要重新安排作业设备,并进行洗压井作业、起射孔管柱和下生产管柱等工序,施工周期至少3 d以上。因此X-2井节约施工费和压井液费用约10万元。

4 结论(1) 液压启动气举工作筒实现了气举工作筒注气通道的主动控制,解决了常规气举工作筒下井后无法实现套管憋压的问题。工作筒下井后注气通道处于关闭状态,可实施套管加压作业,投产时只需油管正加压即可开启注气通道。

(2) 液压启动气举工作筒室内及现场试验结果表明:该工具各项性能指标满足气举井作业及投产要求,且工作筒开启操作简单、可靠,可在连续气举井的投产作业或补孔作业中使用。

(3) 使用液压启动气举工作筒组成的射孔-完井一体化管柱能够节约施工工序,缩短作业周期2~3 d,节约修井作业费用,同时也可以避免洗压井作业对油层产生的污染以及降低复杂作业带来的油井故障风险。

| [1] | 于洋洋, 欧开红, 高翔. 滩海人工岛大斜度井整体气举采油技术[J]. 油气井测试, 2013, 22(2): 72–74, 78. |

| [2] | 任爽, 冯仁东, 刘会琴, 等. 大斜度井气举完井管柱研究及应用[J]. 石油机械, 2010, 38(6): 73–75. |

| [3] | 宋显民, 刘清友, 孙成林, 等. 大斜度井钢丝投捞式气举采油技术[J]. 石油学报, 2014, 35(5): 981–988. |

| [4] | 肖国华, 王霄, 王金忠. 南堡油田人工岛大斜度井气举配套管柱研究[J]. 石油机械, 2011, 39(12): 52–54, 100. |

| [5] | JULIAN J Y, JACKSON J C, WHITE T M.A history of gas lift valve and gas lift mandrel damage and subsequent retrofit gas lift stranddle installation in Alaska[R].SPE 168304, 2014. |

| [6] | XU Z Y, RICHARD B M, KRITZLER J H.Smart gas lift valves eliminate multiple slickline trips in gas lift operations[R].OTC-24798-MS, 2014. |

| [7] | BOONMEELAPPRASERT C.Gas lift journey to maximize the asset value in Platong Field, Gulf of Thailand[R].IPTC 14807, 2012. |

| [8] | 王晓磊, 杨海, 洪将领, 等. 新疆油田氮气气举一体化管柱快速返排研究[J]. 西南石油大学学报(自然科学版), 2014, 36(6): 105–108. DOI: 10.11885/j.issn.1674-5086.2014.03.03.02 |

| [9] | 吴晗, 吴晓东, 付豪, 等. 海上气田气举诱喷排液一体化技术[J]. 中国海上油气, 2011, 23(4): 263–266. |

| [10] | 陈琛, 戚斌, 雷炜. 适用于气井射孔-压裂联作的射孔工艺技术研究[J]. 天然气勘探与开发, 2007, 30(4): 60–63. |