0 引言

应用弯外壳钻井液马达和MWD能够经济高效地进行定向钻井施工[1-2],但由于工具面失稳事件的发生及其传输至地面之间存在时间延迟,工具面控制依然保持现状。定向司钻根据压差、钻压和机械钻速的快速变化,对工具面可能发生的情况进行预测。当工具面失稳时,定向司钻释放扭矩,采用合适的工具面重新进行定向钻进[3]。钻柱与井壁之间的摩擦力是影响工具面控制的重要因素[4],重力堆积和突然释放可能会造成工具面失稳。为了克服井下摩擦力,研发了各种振荡工具[5-9]。

工具面稳定与否与钻头种类也密切关联。牙轮钻头的工具面明显比PDC钻头稳定,但机械钻速比PDC钻头低。为了提高PDC钻头在定向钻井中的效率,研究人员进行了大量研究[10-11]。切削齿出刃度减少的PDC钻头最大程度避免了由于钻压突变造成的工具面失稳现象[12-14],能够显著提高机械钻速,但与牙轮钻头相比,导向钻进较为困难,而且,钻穿地层交界面时的扭矩变化可能会造成工具面失稳。牙轮钻头和Hybrid钻头能够显著减少钻穿地层交界面时的扭矩变化[15-17]。随着钻井自动化的快速发展,研究人员试图利用钻井液脉冲遥测数据通过计算机对工具面进行控制,但缺乏滑动钻进时高频率下采集的工具面失稳力学数据。为此,贝克休斯公司现场试验研究了工具面失稳和钻头设计及各种工具面扰动之间的关系[18],获得了大量宝贵的工具面失稳力学数据。为推动我国定向钻井技术的发展,笔者对贝克休斯公司的研究情况进行了介绍。

1 试验设备和方法试验在美国俄克拉荷马州塔尔萨南部进行。试验中,钻柱由低速大扭矩钻井液马达(单弯1.3°)、MWD(长10.363 m)、ø127.0 mm加重钻杆和ø88.9 mm钻杆组成,钻头包括PDC、Hybrid和牙轮3大系列9只钻头,其中PDC钻头3只,皆为5刀翼,切削齿直径16 mm,Hybrid钻头5只,皆为4刀翼,1#和2# Hybrid钻头切削齿直径13 mm,其余3只切削齿直径16 mm,牙轮钻头为IADC 527牙轮钻头。典型钻头照片见图 1。

|

| 图 1 各种典型钻头 Fig.1 Various typical drill bits |

研究人员采用MWD测量了井下钻压、压降、工具面、弯矩和加速度等数据,并通过钻井液脉冲传输至地面,而且还在频率为100 Hz时记录了时间间隔为7 min的高频井下数据。在许多试验中,钻头内的传感器被用来测量钻头转数和涡动。研究人员共设计了6种不同的工具面干扰试验方案:① 快速滑动钻柱至井底,尽可能快地增大钻压撞击井底,然后保持恒定钻压钻进;② 在1 min内逐步将机械钻速从低值提高至高值,然后在1 min内逐步从高值降至初始低值;③ 低钻压钻进90 s后,增大钻压钻进90 s,最后减小钻压至初始值钻进90 s;④ 每隔15 s在低值和高值之间改变钻压;⑤ 在1 min内逐步降低机械钻速至低值0.609 6 m/h,然后刹车进行试钻;⑥ 保持恒定钻压或机械钻速钻进。

试验地层如图 2所示,井段为640.08~944.88 m(垂深)。间隔数米钻了2口试验井,其中一口为直井,另一口井先钻直井段,然后造斜钻进,井底井斜为24°。根据岩性不同,将地层分为9个层(图 2中紫色阴影)。在一个层中,对比了2只钻头的性能。左侧的红箭头和蓝箭头表明了2口井中钻头的下入井段。每只钻头的干扰试验进尺为0.609 6~1.524 0 m,更换钻头后在同一地层进行相同的干扰试验。层和层之间的分界面如图 2中的绿线所示。钻穿过程中观察到了扭矩和工具面响应,并对比了2口井相同地层分界面的钻穿试验。直井段和斜井段钻进时都采用滑动方式,共进行了150次工具面干扰和分界面钻穿试验[18]。

|

| 图 2 试验地层示意图 Fig.2 Schematic diagram of the test formation |

2 摩阻和质量不平衡影响分析

图 3为1#PDC钻头在Wilcox砂岩中增大钻压钻进过程中扭矩和工具面角的变化曲线。由图可以看出,钻头扭矩波动较大,但由于摩阻和质量不平衡的影响,工具面角没有任何波动。随着平均扭矩的增大,工具面角逆时针旋转。试验前,研究人员认为,在BHA受到大的扭矩突变干扰时,能够观察到阻尼谐振。但在150次试验中,仅有2次观察到了阻尼谐振,且1个周期后谐振就消失。在大部分时间内,即使在浅部地层直井段,BHA的角运动都是过阻尼的,工具面角紧随平均扭矩的变化而变化。

|

| 图 3 1#PDC钻头在增大钻压过程中扭矩和工具面变化 Fig.3 The torque and tool face changes of 1# PDC bit under increased WOB |

钻柱的自然扭转频率是0.47 Hz。因此,在变化的扭矩远大于钻柱的基本自然扭转频率时,工具面角不可能发生变化。图 4为Mayes石灰岩中1#PDC钻头和牙轮钻头频率变化时的扭矩和工具面角模拟值和测量值。从图可以看出,PDC钻头扭矩的频率集中在1~3 Hz范围,而牙轮钻头扭矩的频率集中在30~40 Hz范围,都大于自然扭转频率,但与牙轮钻头相比,PDC钻头扭矩的频率更接近于钻柱的自然扭转频率。PDC钻头扭矩的0.5~1.0 Hz低频率范围最有利于重新调整工具面角。

|

| 图 4 1# PDC钻头和牙轮钻头频率变化时的扭矩和工具面角模拟值与测量值对比 Fig.4 Simulated value versus measured valueof torque and tool face angle under frequency changes of 1# PDC bit and roller cone bit |

数据和分析表明,在扭矩高频变化时,明显不能通过旋转钻柱重新调整工具面角。该分析对于理解工具面角的如何快速变化也极为关键,且为快速扭矩异常(FTAs)的旋转速度设置了上边界[18]。

3 典型试验案例分析 3.1 增大/减小钻压试验增大/减小钻压试验有利于确定工具面滞后角。图 5和图 6显示了2个典型的增大/减小钻压试验,试验中用的都是3# Hybrid钻头。图 5中有明显的工具面滞后角,而图 6中几乎没有工具面滞后角。在图 5中,Union Valley砂岩地层钻进试验从60 s开始,钻压22.22 kN,相应的工具面角大约为90°。160 s时,钻压增大至177.81 kN,工具面逆时针旋转了270°。250 s时,钻压降至22.22 kN,而工具面角没有返回到初始值90°。360 s时,司钻上提钻柱离开井底,但工具面角仍没有返回到初始值,扭矩也没有返回至初始值。

|

| 图 5 Union Valley砂岩中增大/减小钻压试验 Fig.5 Increasing/reducing WOB test in the Union Valley sandstone |

|

| 图 6 Fayetteville页岩中增大/减小钻压试验 Fig.6 Increasing / reducing WOB test in the Fayetteville shale |

MWD持续测量钻柱扭矩的事实表明,MWD之下的摩擦力使得扭矩未释放。为了验证这个结果,重复进行了2次试验,结果表明工具面未能返回至初始值。在第2次重复试验中,司钻上提钻柱离开井底后,多次上、下活动钻柱释放了扭矩,使工具面返回至初始井底值。

图 6显示了在比Union Valley砂岩深22.86 m的Fayetteville页岩中钻进的试验。由图可以看出,虽然耗时数秒,工具面和扭矩都返回到了初始值。井径测井显示,在Union Valley砂岩中,井眼直径非常接近于井径仪的尺寸,发生了工具面滞后现象。因此,小径向间隙及局部井眼弯曲引起马达与井壁之间的高摩擦力是存在工具面滞后角的主要原因。

试验在井斜从0°到24°的井眼中进行。研究人员期望在大斜度井段存在更多的工具面滞后现象。但在8次试验中,只有6次出现了滞后,其中3次发生在直井段,另外3次发生在斜井段,因此认为工具面滞后主要受局部井眼直径和井眼弯曲的影响。

图 7和图 8显示了直井眼中Wilcox砂岩中的钻进试验。图中没有出现工具面滞后现象。对比表明,Hybrid钻头和PDC钻头之间存在差别,PDC钻头比Hybrid钻头产生的扭矩更大。在钻压突然增大133.36 kN的情况下,Hybrid钻头产生的扭矩为3 387.5 N·m,相应地,工具面角发生了光滑的180°角位移。而PDC钻头在钻压仅仅增大66.68 kN的情况下,最初产生的扭矩为9 485 N·m,使钻柱扭转2圈多,此刻工具面角突然达到峰值,这是一个快速扭矩异常(FTAs)[18]。

|

| 图 7 1#Hybrid钻头在Wilcox砂岩中增大/减小钻压试验 Fig.7 Increasing/reducing WOB test of 1# Hybrid drill bit in Wilcox sandstone |

|

| 图 8 1#PDC钻头在Wilcox砂岩中增大/减小钻压试验 Fig.8 Increasing/reducing WOB test of 1# PDC bit in Wilcox sandstone |

3.2 改变钻压试验

|

| 图 9 2# PDC钻头典型的改变钻压试验 Fig.9 Typical WOB change test of 2# PDC bit |

|

| 图 10 3# PDC钻头典型的改变钻压试验 Fig.10 Typical WOB change test of 3# PDC bit |

在该试验中,每隔15 s将钻压从低值增大到高值,然后又减小至低值。该试验对于确定钻压传递困难的情况极为有益。图 9为直井眼,Mayes石灰岩,图 10为斜井眼,井斜23°,arbuckle白云岩。从图 9可看出,钻压和扭矩传递效果较好,钻压的改变使得压降也相应发生变化,表明扭矩产生在钻头位置。钻头扭矩通过MWD后向上传递至钻柱,使得BHA发生扭转,从工具面角的变化就可以看出。310和340 s时工具面角异常是快速扭矩异常(FTAs)的实例。

从图 10可看出,钻压在44.45~111.13 kN之间变化,压降也相应跟着变化,表明钻压传递到了钻头,扭矩产生在钻头位置。压降变化应该约等于3 387.5 N·m的扭矩变化,但MWD处测得的扭矩波动极小,特别是在最初的几次循环中,工具面角几乎没有任何变化。在该试验中,位于MWD之下的特定工具支撑了钻头的反扭矩,防止其向上通过MWD传递至钻柱[18]。

4 快速扭矩异常(FTAs)分析研究人员把工具面控制异常称为快速扭矩异常(FTAs)。快速扭矩异常指的是扭矩突然增大,BHA以一定的角速度(略小于马达转子角速度)发生1圈或多圈扭转,这体现在工具面角的变化上。

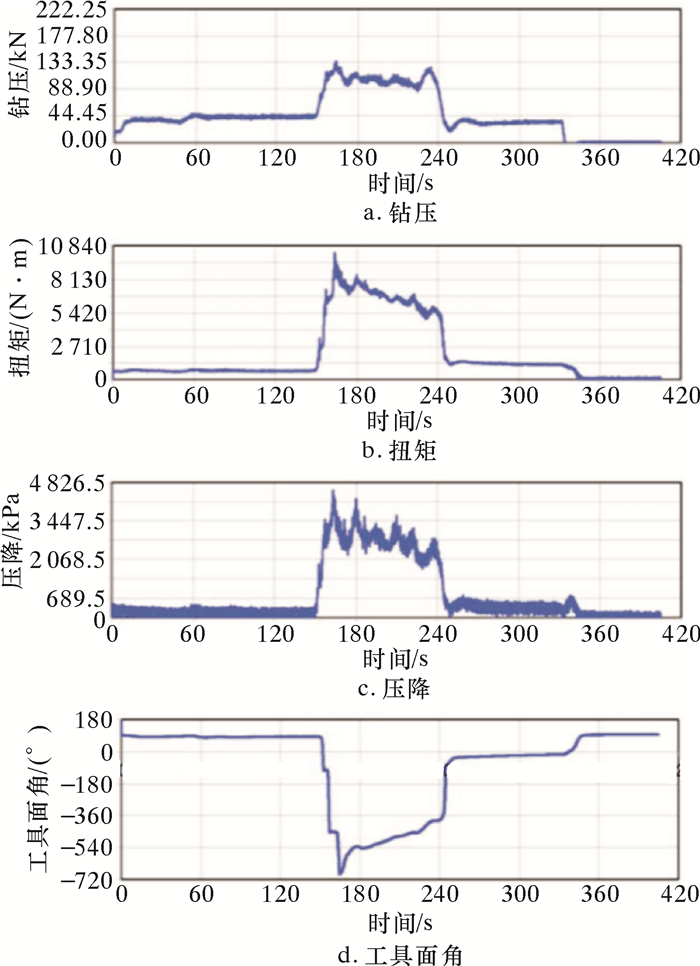

图 11显示了提高/降低机械钻速试验过程中发生的2次快速扭矩异常(FTAs)。试验在Mayes石灰岩中进行,井斜0°,用的是2# PDC钻头。试验过程中,逐步改变机械钻速,其值分别为6.906、12.192、21.336、30.480、21.336和6.906 m/h,每个机械钻速值控制在1 min。

|

| 图 11 提高/降低机械钻速试验过程中发生的2次快速扭矩异常 Fig.11 The two fast torque anomalies during increasing/reducing ROP test |

第1次快速扭矩异常(FTAs)发生在108 s,在大约1 s内工具面角突然旋转360°,紧接着又缓慢回旋240°。第2次快速扭矩异常(FTAs)发生在255 s,工具面角突然旋转360°,然后缓慢回旋200°。工具面角的突然旋转,紧接着的缓慢回旋是正常的。快速扭矩异常(FTAs)通常会引起工具面超越平衡反扭矩所需的位置。然后,BHA在平衡钻柱中的反扭矩位置稳定下来。

当钻柱中存在较多的应变能,或扭矩变化足够引起钻柱扭转1圈或多圈时,通常发生快速扭矩异常(FTAs)。研究人员发现,试验过程中共发生了42次快速扭矩异常(FTAs),其中3只PDC钻头分别为14、12和11次,5只Hybrid钻头分别为1、2、0、1和1次,牙轮钻头为0次。因此可以得出结论:大多数快速扭矩异常(FTAs)发生在使用PDC钻头的情况下。

在斜井眼中使用弯外壳钻井液马达进行滑动钻进时,BHA有一个最佳的角方向。图 12显示了在井眼曲率每30 m井段7.2°的斜井眼中模拟的BHA应变能。施加的钻压为88.9 kN。当马达弯角与井眼曲线(工具面角标记为0°)一致的时候,应变能最低。当BHA旋转180°的时候,应变能达到最大值。当BHA进一步旋转360°的时候,应变能下降。

|

| 图 12 斜井眼中BHA应变能与角位置的函数关系 Fig.12 The relationship between the BHA strain energy and the angular position in deviated wellbore |

研究人员认为,快速扭矩异常(FTAs)的力与这个最佳角方向有关,通过图 13能够得到解释。图 13a中,斜井眼中的BHA位于最佳角方向,在BHA以上存在平衡钻头扭矩的反扭矩,此时,系统处于平衡状态。设想将钻压增大到足以引起钻柱扭转270°的扭矩。当增大钻压时,钻头扭矩增大,BHA沿逆时针方向扭转以反抗增大的钻头扭矩。从图 13b中可以看出,当BHA旋转180°的过程中,由于BHA必须发生更大的弯曲以适应斜井眼,马达弯角和钻头上的侧向载荷增大,因此,钻头扭矩进一步增大。到BHA角位置接近180°时,处于不稳定状态,将会旋转至360°位置释放应变能,而马达弯角上的摩擦力阻碍其进一步旋转。当BHA角位置最后到达180°时,由于钻头上的侧向载荷增大,钻头上的扭矩突然增大,结果BHA翻转360°位置(见图 13c),BHA中的弯曲应变较低,侧向载荷较低,由此产生的扭矩降低。如图 13c所示,由于旋转了360°,BHA以上的钻柱存在反扭矩。由于最初增大的钻压仅足以产生使BHA扭转270°的扭矩,BHA会缓慢回旋90°用钻柱的反扭矩平衡钻头扭矩。

|

| 图 13 快速扭矩异常发展中的3种情形 Fig.13 Three situations in the development of fast torque anomalies |

研究人员发现,工具面存在多个最佳方向,每一个最佳方向对应于不同的钻柱扭转圈数。图 14验证了这个结论。图中红色虚线代表特定的BHA在特定斜井眼中的最佳工具面,间隔360°,绝对高度随BHA的不同而有所不同,取决于最佳角方向,但它们会保持360°间隔整体移动。钻头扭矩使得钻柱扭转角度小于360°的情况下,不会发生快速扭矩异常(FTAs)(蓝线)。钻头扭矩较高时,会产生多个最佳的工具面。图中绿色虚线表明,扭矩对钻压的响应通常发生于PDC钻头。图中绿色实线表明了快速扭矩异常(FTAs)发生时的实际轨迹。当扭矩增大到足够大时,BHA会扭转360°,从而导致快速扭矩异常(FTAs)。扭矩的增大或降低都会导致快速扭矩异常(FTAs)。据观察,快速扭矩异常(FTAs)通常发生在扭矩增大时。

|

| 图 14 工具面角的多个最佳方向 Fig.14 Several best orientations of the tool face angle |

当钻柱扭转多圈时,较小的扭矩变化就会使工具面角从一个最佳方向转到另一个方向,因此更有可能发生快速扭矩异常(FTAs)。研究人员怀疑现场的一些看起来混乱的、无法控制的工具面角可能是由快速扭矩异常(FTAs)引起的。解决方法之一是使用更大尺寸的钻柱,提高钻柱的扭转刚度,从而减少钻柱扭转圈数,降低快速扭矩异常(FTAs)发生的可能性。

|

| 图 15 工具面角寻求最佳方向(实例1) Fig.15 Tool face angle seeking the best orientation (Example 1) |

|

| 图 16 工具面角寻求最佳方向(实例2) Fig.16 Tool face angle seeking the best orientation (Example 2) |

图 15为在Oil Creek砂岩中使用3#PDC钻头进行改变钻压试验的实例。由图可以看出,每隔15 s线性地来回改变钻压的过程中,工具面在2个间隔360°的最佳角方向之间转换。图 16为在Wilcox砂岩中使用1#PDC钻头进行增大钻压试验的实例。由图可以看出,钻压平稳增大,但工具面角却转向另一个间隔360°的最佳方向[18]。

5 结论(1) 在使用弯外壳钻井液马达进行滑动钻进时,由于钻头扭矩过大造成BHA的扭转运动是过阻尼的,工具面角随着扭矩的变化而变化,不发生谐波振荡,甚至在浅部地层的直井眼中都是如此。

(2) 扭矩发生时的频率接近于或小于钻柱的基本自然扭转频率时,最有利于重新调整工具面。与hybrid或牙轮钻头相比,PDC钻头扭矩的频率最接近于钻柱的自然扭转频率,因此,最有可能引起工具面失稳。

(3) 工具面滞后主要受局部井眼直径和井眼弯曲的影响。

(4) 当钻柱中存在较多的应变能,或扭矩变化足够引起钻柱扭转1圈或多圈时,可能发生快速扭矩异常(FTAs),从而导致工具面失稳,甚至在以恒定钻进参数钻井时也是如此。

(5) 与PDC钻头相比,Hybrid和牙轮钻头引起快速扭矩异常的可能性较小。

(6) 使用更大尺寸的钻柱有利于提高钻柱的扭转刚度,减少钻柱扭转圈数,从而降低快速扭矩异常发生的可能性,实现更好的工具面控制。

| [1] | WARREN T M.Steerable motors hold their own against rotary steerable systems[R].SPE 104268, 2006. |

| [2] | GILLAN C, BOONE S G, LEBLANC M G, et al.Applying computer based precision drill pipe rotation and oscillation to automate slide drilling steering control[R].SPE 148192, 2011. |

| [3] | HAN G Z, LEMESANY L, AZIZOV A A, et al.Practical drilling techniques in pinedale field wyoming to improve drilling performance[R].SPE 167141, 2013. |

| [4] | TIKHONOV V, VALIULLIN K, NURGALIEV A, et al.Dynamic model for stiff-string torque and drag[R].SPE 163566, 2014. |

| [5] | MAIDLA E, HACI M.Understanding torque:The key to slide drilling directional wells[R].SPE 87162, 2004. |

| [6] | MAIDLA E, HACI M, JONES S, et al.Field proof of the new sliding technology for directional drilling[R].SPE 92558, 2005. |

| [7] | GILLAN C, BOONE S, KOSTIUK G, et al.Applying precision drill pipe rotation and oscillation to slide drilling problems[R].SPE 118656, 2009. |

| [8] | BARTON S P, BAEZ F, ALALI A.Drilling performance improvements in gasshale plays using a novel drilling agitator device[R].SPE 144416, 2011. |

| [9] | SKYLES L, AMIRASLANI Y, WILHOIT J.Converting static friction to kinetic friction to drill further and faster in directional holes[R].SPE 151221, 2012. |

| [10] | NORRIS J A, DYKSTRA M W, BEUERSHAUSEN C C, et al.Development and successful application of unique steerable PDC bits[R].SPE 39308, 1998. |

| [11] | PASTUSEK P E, COOLEY C H, SINOR L A, et al.Directional and stability characteristics of anti-whirl bits with non-axisymmetric loading[R].SPE 24614, 1992. |

| [12] | A-SUWAIDI A S, SOLIMAN A A, ZEINOUN K, et al.New PDC technology saves operator.7 million drilling challenging 8½ in. directional holesection[R].SPE 81411, 2003. |

| [13] | BARTON S P, MAY H S, JOHNSON S.Gauge, cutting structure, torque control components-What really counts for optimal toolface control with FC bits?[R].SPE 107289, 2007. |

| [14] | BARTON S P, GARCIA A, POGLIANO P D, et al.Drilling cost reduction through use of torque controlling features on steerable drill bits within Latin America[R].SPE 121853, 2009. |

| [15] | PESSIER R, DAMSCHEN M.Hybrid bits offer distinct advantages in selected roller-cone and PDC-bit applications[R].SPE 128741, 2011. |

| [16] | DOLEZAL T, FELDERHOFF F C, HOLLIDAY A D, et al.Expansion of field testing and application of new hybrid drill bit[R].SPE 146737, 2011. |

| [17] | PASQUALE M D, CALVARESI E, PECANTET S.A breakthrough performance for an inland application with a hybrid bit technology[R].SPE 163436, 2013. |

| [18] | LEDGERWOOD Ⅲ L W, SPENCER R W, MATTHEWS O, et al.The effect of bit type on reactive torque and consequent tool-face-control anomalies[R].SPE 174949, 2016. |