2. 中石化石油机械股份有限公司

2. Sinopec Petroleum Machinery Co., Ltd

0 引言

随着油气资源的勘探开发向深部地层发展,大直径(508.0~914.4 mm)井眼越来越多,钻进井段也越来越深。当钻遇深度增加,地层岩石变得致密,硬度和强度增加,可钻性变差。由于大直径钻头的用量远少于常规ø215.9和ø311.2 mm钻头,厂家在该系列钻头上的投入十分有限,致使目前大直径牙轮钻头的机械钻速低、进尺少,难以满足深井上部井段快速钻进的要求,影响了钻井速度和钻井成本。因此,如何提高机械钻速和进尺已成为牙轮钻头设计中亟待解决的重要问题[1-2]。

目前,在制约大直径井段机械钻速的诸多因素中,钻头的水力结构是其中之一,它直接涉及到牙齿、井底清洗、岩屑运移和辅助破岩等问题。据此,笔者研制出一种7喷嘴新型水力结构牙轮钻头。新型水力结构牙轮钻头能有效解决大直径井段水力结构与牙轮和井底清洗要求不相适应的问题。

1 大直径牙轮钻头水力结构设计三牙轮钻头结构形状复杂,常规水力结构设计受到诸多限制,喷嘴出口离井底距离远,射流冲击力小,井底漫流速度低,岩屑离开井底困难,钻头牙齿对岩屑的重复破碎率高,牙齿磨损增加。同时因牙轮尺寸大,中心扩散喷嘴喷出的射流不能均匀喷射到牙轮的牙齿和齿槽上,导致钻头钻进泥岩地层时容易产生泥包,影响钻头破岩效率的提高。

为解决上述问题,笔者结合大直径钻头结构特点,研制了ø660.4 mm新型水力结构牙轮钻头。大直径牙轮钻头多喷嘴水力结构设计方案如下[3-4]:① 设计加长侧喷嘴座,缩短侧喷嘴与井底之间的距离,增强钻井液对井底的清洗能力、岩屑运移和上返能力,达到提高钻头机械速度和进尺的目的。② 设计加长中间喷嘴座,缩短中心喷嘴与牙轮和井底的距离,增强钻井液对牙轮的清洗能力和冷却效果,以减少牙轮泥包。③ 在中间喷嘴座上除了设置中心喷嘴,在其边缘增加中间喷嘴,形成多喷嘴水力结构,提高井底漫流速度,扩大牙轮喷射面积,达到提高钻头机械钻速和避免泥包的目的。

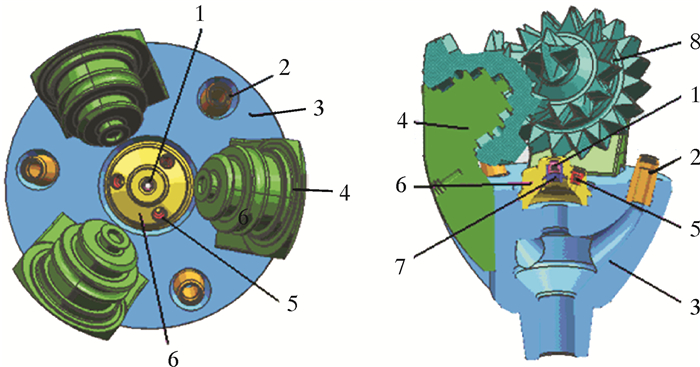

大直径牙轮钻头新型水力结构如图 1所示。

|

| 图 1 大直径牙轮钻头新型水力结构示意图 Fig.1 Schematic diagram of new hydraulic structure of large diameter roller cone bit 1—中心喷嘴;2—侧喷嘴;3—钻头体;4—牙掌;5—中间喷嘴;6—中心喷嘴座;7—堵头;8—牙轮。 |

该钻头采用1个中心喷嘴、3个侧喷嘴和3个中间喷嘴。中心喷嘴和中间喷嘴安装在中心喷嘴座上,中间喷嘴设置在中心喷嘴和侧喷嘴之间,中间喷嘴与中心喷嘴之间夹角在20°~30°之间,侧喷嘴与中心喷嘴之间夹角在8°~12°之间。

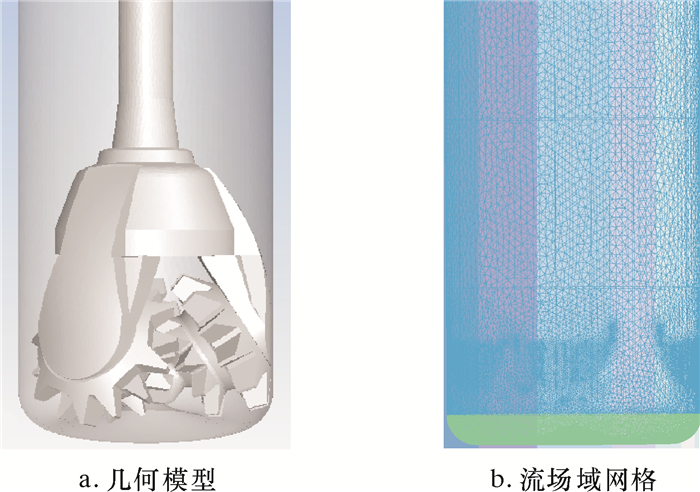

2 大直径牙轮钻头水力结构优化分析 2.1 钻头水力结构模型建立基于ø660.4 mm SKG125GC钻头,采用UG软件建立7喷嘴牙轮钻头三维实体模型,将钻头模型转换成IGES文件,再导入ANSYS中进行仿真分析。网格形式采用四面体网格,网格划分先定义整体网格尺寸,在速度较大喷嘴处和模型复杂位置处进行局部加密。钻头几何模型及流场域网格见图 2。

|

| 图 2 钻头几何模型及流场域网格 Fig.2 Geometry model and flow field grid of drill bit |

入口条件设置为速度入口,钻头排量60 L/s;出口条件设置为压力出口,压力值为1个大气压;固壁边界条件为壁面无滑移条件,近壁区采用壁面函数法处理。流体介质为清水,钻头和牙轮均不旋转。

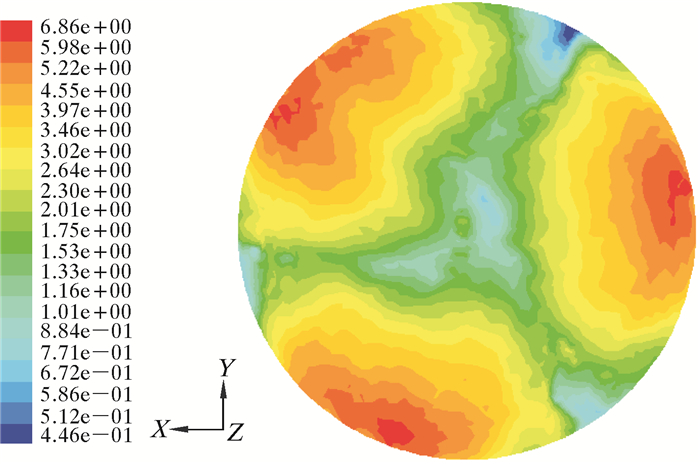

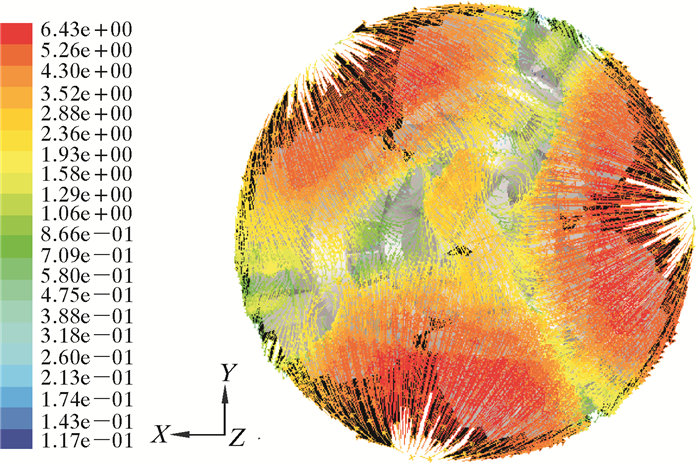

2.2 井底压力场及流速分析射流对井底岩屑的翻转和横流漫流能力可通过井底压力场来进行分析,井底流速分布则代表着携岩效果的好坏[5]。井底压力云图及井底流速矢量云图分别如图 3和图 4所示。由图可以发现,侧喷嘴处梯度较大,有利于形成较强的横向漫流,顺利将岩屑推离井底,外围部分岩屑清洗较好。通过设置中心喷嘴和中间喷嘴,提高了钻头中心区域的井底压力,也能形成足够的横向漫流,加强对岩屑的运移作用和井底清洗,防止钻头重复破碎井底岩屑,提高钻进速度和进尺[6]。

|

| 图 3 井底压力场云图 Fig.3 Bottomhole pressure field |

|

| 图 4 井底流速矢量云图 Fig.4 Bottomhole flow velocity vector cloud |

2.3 牙轮表面壁面切应力分析

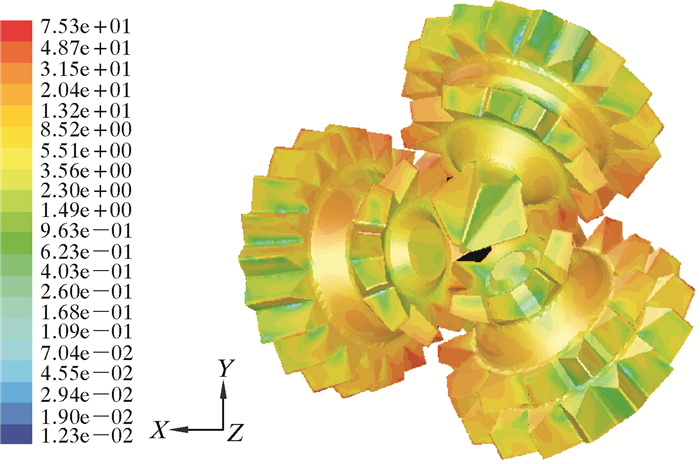

图 5为牙轮表面壁面切应力云图。由图可知,牙轮表面壁面切应力分布均匀,喷嘴布置合理,而且不会出现牙轮表面和齿的冲蚀,能很好地清洗附着在牙轮和齿上的岩屑,有利于提高钻头破岩效率和降低牙轮表面温度,延长钻头使用寿命。

|

| 图 5 牙轮表面壁面切应力云图 Fig.5 Shear stress distribution of the bit cone surface wall |

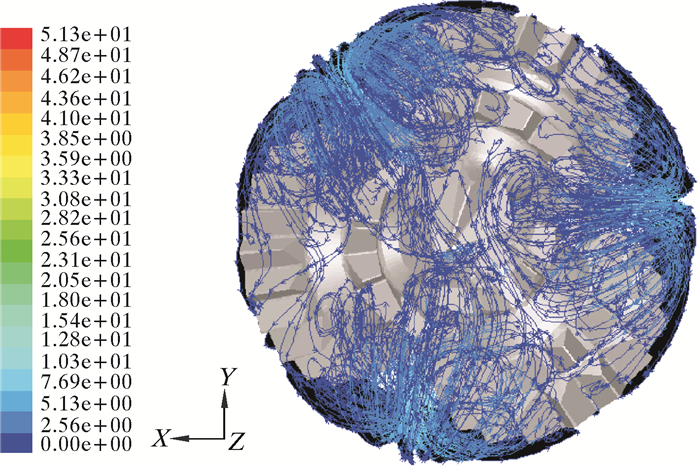

2.4 井底流线分析

图 6为井底流线云图。从图中流线分布可知,新型水力结构流体上返比较顺畅,不会产生回旋,携带岩屑上返效果好,这有利于井底岩屑运移,防止钻头重复破碎,提高钻头机械钻速。

|

| 图 6 井底流线云图 Fig.6 Downhole streamline distribution |

3 现场应用

试制了6只ø660.4 mm 7喷嘴新型水力结构三牙轮钻头,并在新疆塔里木油田进行了现场试验,试验结果见表 1。试验时泵压10 MPa,钻压120~140 kN,转速50 r/min。试验结果表明:6只新型水力结构钻头比常规水力结构钻头平均机械钻速提高了38.4%,钻头平均进尺增加了29.2%。

| 钻头数量/只 | 水力结构 | 累计进尺/m | 纯钻时间/h | 平均机械钻速/(m·h-1) |

| 4 | 常规 (4喷嘴) | 180.51 | 97.50 | 1.85 |

| 6 | 新型 (7喷嘴) | 349.82 | 136.50 | 2.56 |

4 结论

(1) 7喷嘴水力结构改善了ø660.4 mm牙轮钻头喷嘴射流井底流场,扩大了射流冲击面积,提高了液流压力梯度,能有效清洗牙齿及牙轮表面,防止钻头泥包;同时能很好运移井底岩屑,防止钻头牙齿重复破碎岩屑,提高破岩效率。

(2) ø660.4 mm大尺寸牙轮钻头新型水力结构设计合理,能较大幅提高单只钻头进尺和机械钻速,降低钻井成本,具有良好的推广应用前景。

| [1] | 李树盛, 谭春飞. 大尺寸牙轮钻头结构设计问题的分析[J]. 石油大学学报, 1999, 23(1): 1–8. |

| [2] | 熊继有. 三牙轮钻头水力结构的研究与应用[J]. 天然气工业, 2000, 20(4): 40–43. |

| [3] | JAMES L.Multi-stage diffuser nozzle:US6585063B2[P].2004-04-15. |

| [4] | TEDSCHI L.Rock bit with hydraulic configuration:US7913778B2[P].2009-04-16. |

| [5] | 赵青云. 基于CFX的PDC钻头水力结构优化分析[J]. 石油矿场机械, 2009, 38(12): 59–61. DOI: 10.3969/j.issn.1001-3482.2009.12.016 |

| [6] | 况雨春, 魏莉鸿, 秦超. 牙轮-PDC复合钻头井底流场CFD模拟研究[J]. 石油机械, 2013, 41(6): 6–9. |