2. 中海油研究总院

2. CNOOC Research Institute

0 引言

近年来,随着钻井技术的不断发展,大位移井和长水平段水平井的数量越来越多,井眼轨迹日益复杂,摩阻越来越大,在造斜井段普遍存在着托压和黏卡现象。钻进过程中,摩阻大及托压等问题不仅严重影响了水平井的机械钻速,也容易引起压差卡钻等井下故障,尤其是在滑动钻进时,无法给钻头施加真实有效的钻压,降低了钻井效率,延长了建井周期。在海上通常的做法是先利用常规马达钻具滑动钻进造斜,滑动钻进困难时,更换旋转导向钻具造斜。虽然旋转导向工具成功克服了这一技术难点,但是其作业费用高昂,所钻井眼规则、扩眼率较小,不利于下套管作业。

在正常钻井条件下,PDC钻头能连续地破碎剪切地层。用PDC钻头打难钻进地层时,通常没有足够的扭矩来破碎地层,从而使钻头瞬间停止转动。这时,扭转能量在钻柱中储存,钻柱会像发条一样扭紧,一旦产生了剪切破碎地层所需的扭矩,钻柱能量便会释放开来,在PDC齿上施加比平常高得多的冲击载荷,最终使金刚石齿破碎并导致钻头失效。这种猛烈变化运动被称之为“卡-滑”现象,这种现象会导致钻头过早失效,也会缩短下部钻具的使用寿命[1-4]。

针对上述现象,国内外研制了水力振荡器和扭力冲击器等工具,用于降低摩阻,减小托压,消除PDC钻头“卡-滑”现象,取得了一定的提速效果[5-12]。但水力振荡器类轴向冲击工具只能产生轴向冲击力,不能解决PDC钻头黏、滑、卡钻现象。扭力冲击器能给钻头施加额外扭矩,消除PDC钻头“卡-滑”现象,但对于较硬地层或研磨性地层等复杂地层,不能解决钻头的吃入深度不够,机械钻速慢的问题,特别是在滑动导向钻进时不能很好解决托压问题。

中联煤层气有限责任公司与中海油研究总院联合研制了一种新型钻井提速工具——三维振动冲击器。该工具集合了水力振荡器和扭力冲击器的优点,在鄂尔多斯盆地临兴区块5口致密气井的钻井试验中,钻井提速效果显著。

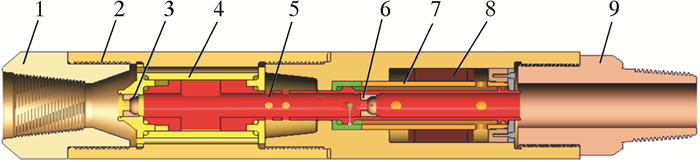

1 技术分析 1.1 结构三维振动冲击器主要由扭转冲击机构、轴向冲击机构和接头组成,结构如图 1所示。轴向冲击机构由重锤、壳体、隔套、上喷嘴及换向器等构成。扭转冲击机构主要由下喷嘴、旋转冲击锤、换向器及壳体等构成。

|

| 图 1 三维振动冲击器结构示意图 Fig.1 Three-dimensional vibration impactor structure 1—钻头接头;2—壳体;3—下喷嘴;4—旋转冲击锤;5—换向器;6—上喷嘴;7—隔套;8—重锤;9—上接头。 |

1.2 工作原理

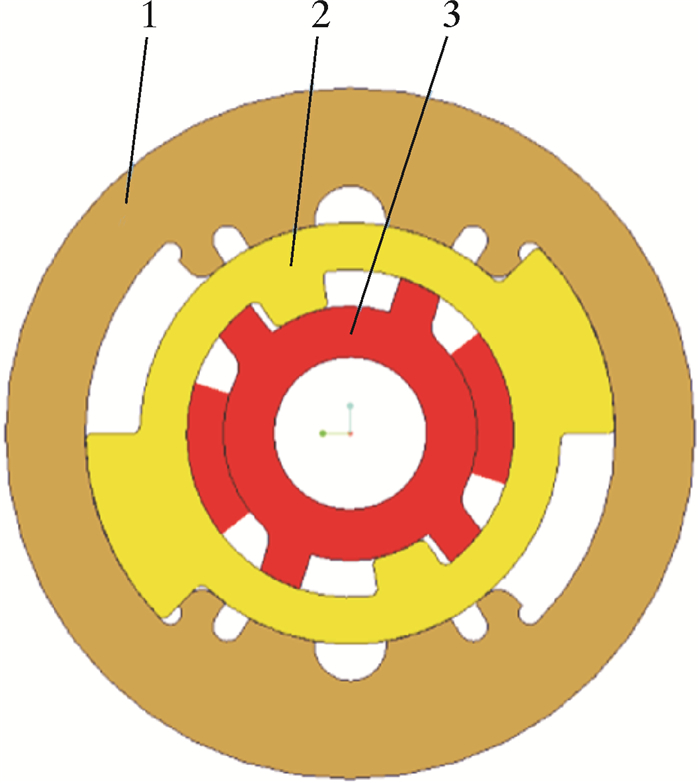

三维振动冲击器上部连接钻铤或螺杆,钻头接头与壳体连接,下端连接PDC钻头。扭转冲击机构截面示意图如图 2所示。扭转冲击机构的旋转冲击锤和换向器均能转动,形成相互隔离的钻井液通道。钻井液流经冲击机构下喷嘴时,产生压降,部分钻井液经换向器的槽孔进入壳体与旋转冲击锤之间的空腔,驱动旋转冲击锤转动,敲击壳体的时候,通往换向器的流道打开,反向触发带动旋转冲击锤反向旋转,周而复始,连续完成周向反复扭转冲击,使PDC钻头在接收转盘或顶驱传递扭矩的同时,接收来自三维振动冲击器12~25 Hz的周向冲击能量,产生额外的扭矩辅助破岩,消除PDC钻头“黏滑”现象,提高机械钻速,延长PDC钻头的使用寿命。

|

| 图 2 扭转冲击机构截面示意图 Fig.2 Cross section diagram of the torsion impactor 1—壳体;2—旋转冲击锤;3—换向器。 |

轴向冲击机构的换向器与旋转冲击机构共用。钻井液流经轴向冲击机构上喷嘴时,产生压降,部分钻井液经换向器进入重锤端面与壳体之间的空腔,驱动重锤轴向运动,敲击在壳体上的时候,换向器触发反向带动重锤反向轴向移动,周而复始,连续完成轴向往复冲击,使下部钻具组合接收12~25 Hz的轴向冲击能量,降低与井壁之间的摩阻,减小定向滑动钻进时的托压,增强PDC钻头吃入硬地层的能力,提高机械钻速。

2 关键技术及性能分析 2.1 技术特点三维振动冲击器以提高难钻地层机械钻速为目的,属于井下辅助破岩工具。其主要技术特点如下:

(1) 三维振动冲击器结构紧凑,无橡胶件和电子元器件,耐高温高压,工作安全可靠;

(2) 轴向冲击减小了整个钻柱的摩阻力,增强了PDC钻头吃入硬地层的能力,托压、黏滑现象将得到缓解,钻压传递效率提高;

(3) 周向冲击消除了钻进过程中的黏滑现象,有利于钻头均匀切削,钻进过程扭矩波动小,有利于保护PDC钻头,减轻钻柱的疲劳破坏,也保护了地面设备;

(5) 使用时不会影响录井和测井,不会对MWD产生影响;

(6) 可以直接安装在钻头上方,与井下动力钻具、旋转导向系统和垂直钻井系统等多种钻井工具或系统配合使用。

2.2 主要技术参数三维振动冲击器主要技术参数如表 1所示。

| 型号 | 适用井眼直径/mm | 流量/(L·s-1) | 压降/MPa | 工具外径/mm | 工具长度/mm | 上接头外径/mm |

| CJQ-216 | 212.7~238.1 | 23~38 | 2.0~2.6 | 190 | 950 | 177.8 |

| CJQ-244 | 241.3~250.8 | 38~45 | 2.0~2.6 | 215 | 1 100 | 203.2 |

| CJQ-311 | 311.2~333.4 | 45~60 | 2.0~2.6 | 254 | 1 100 | 228.6 |

2.3 技术性能分析

根据三维振动冲击器的工作原理可知,轴向冲击力、周向冲击扭矩及冲击频率是其关键技术性能。要想让冲击机构正常工作,就必须在其内部形成高、低压区,在重锤及旋转冲击锤作用面形成压差,产生足够的轴向和扭转冲击力作用于钻头,这就关系到上、下喷嘴的尺寸设计。笔者着重分析扭转冲击机构喷嘴尺寸设计、扭转冲击扭矩及频率的估算。

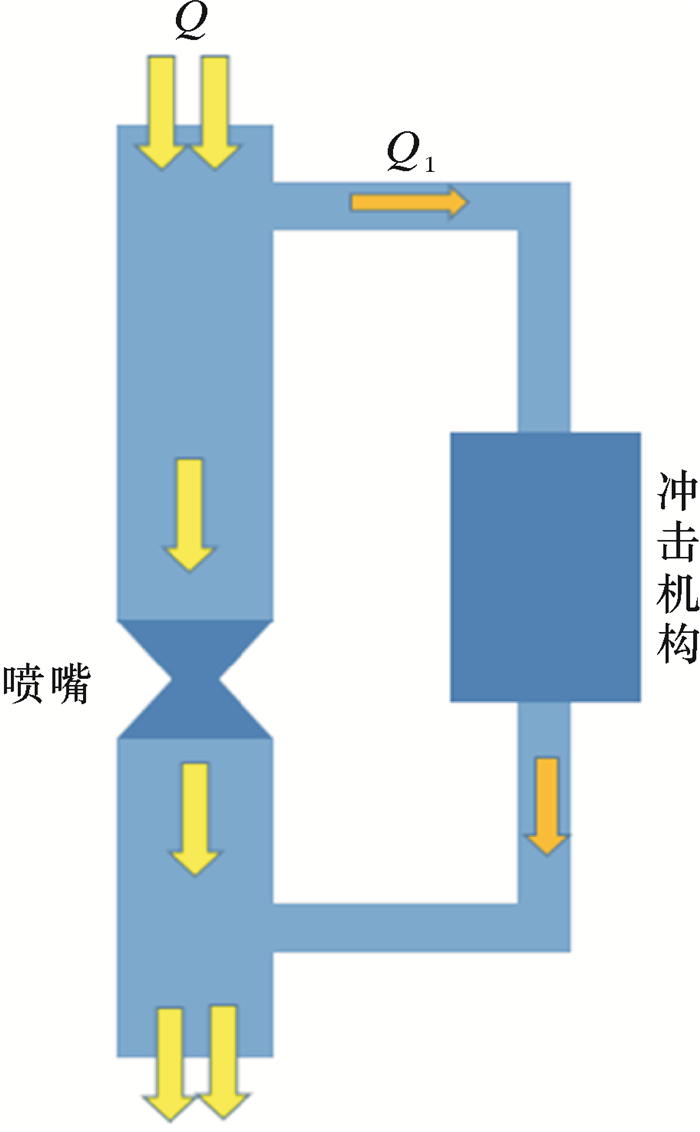

2.3.1 冲击组件工作流量估算扭转冲击机构的内部流道简化示意图见图 3。

|

| 图 3 扭转冲击机构内部流道示意图 Fig.3 Schematic diagram of the internal flow path of the torsion impactor |

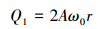

旋转冲击锤的工作流量为:

|

(1) |

式中:A为旋转冲击锤与钻井液的有效作用面积,m2;ω0为旋转冲击锤最大速度,rad/s;r为旋转冲击锤回转半径,m。

旋转冲击锤最大速度可由式(2) 估算:

|

(2) |

式中:T为扭转冲击扭矩, N·m;Δt为旋转冲击锤碰撞壳体时角速度由最大值变化为0时的时间,s;J为旋转锤和换向器组合的转动惯量,kg·m2。

根据扭转冲击扭矩的要求及结构参数,利用式(1) 和式(2) 估算扭转冲击所需的工作流量为9.62 L/s。

2.3.2 喷嘴孔径的确定流经旋转冲击机构喷嘴的流量Q2为:

|

(3) |

式中:Q为钻井泵排量,L/s。

喷嘴采用短孔形喷嘴,其流量与压差的关系为[13]:

|

(4) |

式中:K为喷嘴节流系数;A1为喷嘴过流截面积,m2;Δp为喷嘴压降,MPa。

现以CJQ-216型冲击器为例,说明喷嘴直径的确定。根据式(3)、式(4)、流量范围及结构参数,初步确定一个最大喷嘴直径d=28 mm,再对冲击器进行流体仿真,如果仿真得到的数据不满足流量要求,则逐步减小尺寸。表 2为不同的泵排量、喷嘴直径及压降的CFD仿真分析结果。

| d=20 mm | d=23 mm | d=25 mm | |||||||||||

| Q/(L·s-1) | Q2/(L·s-1) | Q1/(L·s-1) | Δp/MPa | Q/(L·s-1) | Q2/(L·s-1) | Q1/(L·s-1) | Δp/MPa | Q/(L·s-1) | Q2/(L·s-1) | Q1/(L·s-1) | Δp/MPa | ||

| 23.0 | 15.5 | 7.5 | 1.75 | 28.0 | 20.5 | 7.5 | 1.61 | 33.0 | 25.2 | 7.8 | 1.64 | ||

| 24.0 | 16.1 | 7.9 | 1.91 | 29.0 | 21.2 | 7.8 | 1.72 | 34.0 | 26.1 | 7.9 | 1.73 | ||

| 25.0 | 16.8 | 8.2 | 2.07 | 30.0 | 21.9 | 8.1 | 1.83 | 35.0 | 26.8 | 8.2 | 1.82 | ||

| 26.0 | 17.5 | 8.5 | 2.23 | 31.0 | 22.7 | 8.3 | 1.95 | 36.0 | 27.4 | 8.6 | 1.92 | ||

| 27.0 | 18.1 | 8.9 | 2.42 | 32.0 | 23.3 | 8.7 | 2.09 | 37.0 | 28.4 | 8.6 | 2.03 | ||

| 28.0 | 18.8 | 9.2 | 2.56 | 33.0 | 24.0 | 9.0 | 2.24 | 38.0 | 29.1 | 8.9 | 2.16 | ||

由表 2可以看出,3种直径的喷嘴在各自对应的流量下,通过冲击机构的流量在7.52~9.20 L/s之间,喷嘴压降在1.61~2.56 MPa之间,工作流量上限与预估值9.62 L/s接近,满足设计要求。在实际使用时,可根据现场钻井流量的控制范围选择不同直径的喷嘴。

2.3.3 扭转冲击频率及扭矩根据2.3.2节分析得出的通过扭转冲击机构的最大和最小流量,结合式(1) 和式(2) 可计算出CJQ-216型冲击器的冲击扭矩为610~780 N·m; 冲击频率为720~1 240 min-1。

3 现场试验情况 3.1 试验应用概况工具应用区块构造于鄂尔多斯盆地东北部伊陕斜坡东段、晋西挠褶带西缘,自上而下主要钻遇地层依次为延长组、纸坊组、和尚沟组、刘家沟组、石千峰组、石盒子组、山西组、太原组、本溪组以及马家沟组。由于区块地层缺失、夹层多并伴有大段泥岩,井眼缩径和掉块等复杂情况频发;中下部地层自三叠系刘家沟组起年代古老,沉积压实程度高、成岩性好、胶结致密、研磨性强,致使可钻性差,机械钻速低,钻井周期长,严重制约了临兴地区的勘探开发进程。针对该区块地质特点及钻井作业要求,开展了钻井提速技术研究。通过高效PDC钻头设计优选,防斜快打钻具组合优选,抑制性钻井液体系优选,运用三维振动冲击器提速配套工具等,初步形成了适合临兴区块的钻井提速技术。

截至2016年9月,研制的三维振动冲击器钻井提速工具在鄂尔多斯盆地临兴致密气区块现场试验5口井,机械钻速提高45%以上。表 3为三维振动冲击器钻井提速工具试验结果统计。表中t表示纯钻时间,v为平均机械钻速,η为平均机械钻速提高百分比。试验中,部分井段由于钻头及螺杆钻具原因,影响了机械钻速。

| 井号 | 试验井段/m | 进尺/m | t/h | v/(m·h-1) | η/% |

| YH-112-5H | 182~1 103 | 921 | 49.28 | 18.60 | 69.1 |

| YH-124-3H | 158~825 | 662 | 38.80 | 17.00 | 71.0 |

| YH-49 | 210~1 948 | 1 738 | 199.78 | 8.70 | 45.0 |

| YH-115-4H | 199~1 061 | 862 | 33.10 | 26.04 | 160.2 |

| YH-115-4H | 1 783~1 912 | 129 | 9.00 | 14.30 | 139.2 |

| YH-57 | 205~1 814 | 1 609 | 184.80 | 8.71 | 45.0 |

试验中,与国内外扭力冲击器应用情况相比,首次将三维振动冲击器与螺杆钻具组合使用,并首次在定向造斜段进行了应用。

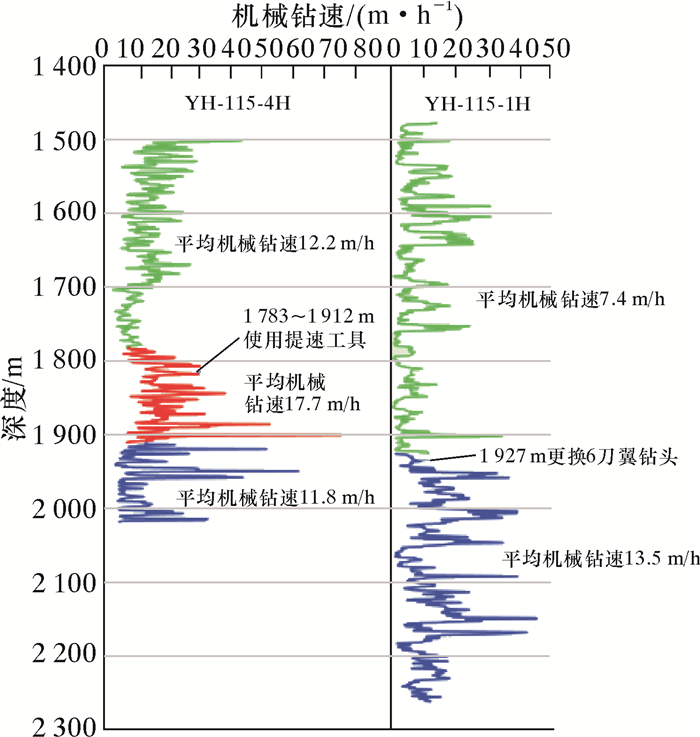

3.2 典型井例YH-115-4H井是一口水平井,三维振动冲击器在该井的直井段及定向造斜段进行了试验应用。该平台已钻YH-115、YH-115-4D和YH-115-1H等3口井,分别为直井、定向井和水平井。

3.2.1 直井段试验情况分析(1) 试验井段:199~1 061 m。

(2) 钻具组合:ϕ222.3 mm PDC+冲击器+ϕ172.0 mm螺杆(0.75) +浮阀+ 411×4A10转换接头+ϕ208.0 mm扶正器+4A11×410转换接头+ ϕ172.0 mm NMDC +HOS+ϕ172.0 mm NMDC+ϕ127.0 mm HWDP×22+ϕ127.0 mm DP。

(3) 邻井机械钻速对比:在该平台上共钻了4口井,钻井参数基本相似。机械钻速对比情况如表 4所示。由表可知,在不同的层段中,机械钻速提高50%以上。

| 项目 | 延长组 | 纸坊组 | 和尚沟组 | 刘家沟组 |

| YH-115井v/(m·h-1) | 19.3 | 12.9 | 9.7 | 6.1 |

| YH-115-4D井v/(m·h-1) | 20.3 | 19.0 | 14.0 | 7.3 |

| YH-115-1H井v/(m·h-1) | 25.7 | 19.6 | 11.7 | 8.1 |

| YH-115-4H井v/(m·h-1) | 51.8 | 53.9 | 40.1 | 12.2 |

| η/% | 101.6~167.7 | 175.2~318.3 | 186.0~312.0 | 50.6~100.0 |

3.2.2 定向造斜段试验情况分析

(1) 试验井段:1 783~1 912 m。

(2) 钻具组合:ϕ222.3 mm PDC+冲击器+ϕ172.0 mm螺杆(1.25)+浮阀+ FE+MWD+ϕ172.0 mm NMDC+ϕ127.0 mm DP+ϕ127.0 mm HWDP。

(3) 机械钻速对比:YH-115井从1 061 m开始造斜,钻进至1 783 m起钻更换三维振动冲击器钻具组合,钻进至1 912 m起钻,更换常规钻具组合。图 4为YH-115-4H井造斜段机械钻速对比情况。同一口井对比,在造斜段使用三维振动冲击器后,机械钻速提高51%,与邻井YH-115-1H相同层位造斜段相比,机械钻速提高139.2%。

|

| 图 4 YH-115-4H井三维振动冲击器提速效果对比 Fig.4 The drilling speed increase performance of three-dimensional vibration impactor in Well YH-115-4H |

4 结论与建议

(1) 三维振动冲击器利用钻井液直接驱动,结构紧凑,无橡胶件和电子元器件,工作寿命超过150 h。

(2) 采用三维振动冲击器能够解决PDC钻头卡滑现象,降低定向水平井摩阻,减小托压,提速效果显著,平均机械钻速提高45%以上。

(3) 首次将三维振动冲击器钻井提速工具与螺杆钻具组合并在定向造斜段使用,结果表明三维振动冲击器对螺杆钻具使用寿命和造斜率没有影响。

(4) 建议进一步优选与三维振动冲击器配套使用的钻头。

| [1] | 周祥林, 张金成, 张东清. TorkBuster扭力冲击器在元坝地区的试验应用[J]. 钻采工艺, 2012, 35(2): 15–17. |

| [2] | 祝效华, 汤历平, 孟苹苹, 等. PDC钻头粘滑振动机理分析[J]. 石油矿场机械, 2012, 41(1): 13–16. |

| [3] | 张晓东, 朱晓凤, 何石, 等. 钻柱系统粘滑振动稳定性分析及减振方法探讨[J]. 钻采工艺, 2015, 38(2): 89–94. |

| [4] | 牟海维, 王瑛, 韩春杰, 等. 钻柱的粘滑振动规律分析[J]. 石油机械, 2011, 39(3): 67–69, 81. |

| [5] | 张海山, 葛俊瑞, 杨进, 等. 扭力冲击器在海上深部地层的提速效果评价[J]. 断块油气田, 2014, 21(2): 249–251. |

| [6] | 周燕, 金有海, 董怀荣, 等. SLTIDT型钻井提速工具研制[J]. 石油矿场机械, 2013, 42(1): 67–70. |

| [7] | 李博. 水力振荡器的研制与现场试验[J]. 石油钻探技术, 2014, 42(1): 111–113. |

| [8] | 石崇东, 党克军, 张军, 等. 水力振荡器在苏36-8-18H井的应用[J]. 石油机械, 2012, 40(3): 35–38. |

| [9] | 孙凯. 水力振荡器在焦石坝页岩气井中的应用[J]. 石油矿场机械, 2016, 45(4): 82–84. |

| [10] | 侯子旭, 贾晓斌, 李双贵, 等. 玉北地区深部地层扭力冲击器提速工艺[J]. 石油钻采工艺, 2013, 35(5): 132–136. |

| [11] | 张海军, 彭勇. 扭力冲击器在塔河油田托普台的钻井提速试验应用[J]. 西部探矿工程, 2016, 28(7): 58–59, 62. |

| [12] | 胡贵, 刘新云, 于文华, 等. 钻具稳定器结构对复合钻井导向力的影响[J]. 天然气工业, 2015, 35(7): 73–79. |

| [13] | 姜继海, 宋锦春, 高常识, 等. 液压与气动[M]. 北京: 高等教育出版社, 2002: 31-38. |