0 引言

页岩气是三大主要非常规资源之一[1]。随着钻井和完井等生产技术的发展,非常规油气资源越来越多地得到有效利用,在全球能源供应中的地位日益提升,预计将会超过常规油气资源[2]。近年来由于天然气供需关系、价格上涨以及开采技术进步等因素的影响,页岩气的开采已成为全球资源开发的一个热点[3]。中国页岩气的存储量约占全世界的1/5,具有良好的勘探开发前景。水平井组大规模分段压裂技术的应用促进了工厂化压裂技术的发展[4]。压裂泵组作为页岩气开采中的核心装备,投资比重占到页岩气开发装备总额的25%~30%,它的质量、效率和运行成本将直接影响页岩气开采成本,决定了页岩气开采进程。与传统垂直井不同,页岩气水平井需要8~20台压裂泵车同时作业,随着单阶段长度的增加,单井所需的压裂阶段不断增加[5]。同时,压裂泵车之间的连接管线也十分复杂。由于我国油田分布地域广阔,很多井场坐落在山区和沼泽地带,井场面积受到限制,无法开进诸多车辆。另外,油田在进行压裂工作时需要投入大量人力、物力,使得油田的生产成本提高。研发大型压裂配套设备对提高现场施工水平与质量控制能力起着重要作用[6]。针对这种现状,四川宏华石油设备有限公司研制出了功率大、占地面积小、绿色经济环保的HH6000电动压裂泵组。

1 技术分析 1.1 基本参数通过参考国内外压裂泵的基本参数,结合页岩气开发特点,新型压裂泵组设计为卧式五缸单作用柱塞泵,额定输入功率4 500 kW,采用ø101.6 mm柱塞时最大压力为105 MPa,采用ø127.0 mm柱塞时最大压力为70 MPa,冲程254 mm,最高冲数为275 min-1,采用速比为4.516 1的人字齿轮副,主机质量约28 t。

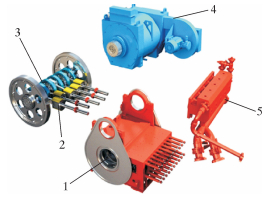

1.2 结构及原理HH6000电动压裂泵组由变电站、中压变频房 (含变频系统和PLC控制系统) 和电动压裂泵组成。电动压裂泵又由动力端总成 (含机架总成、曲轴总成、小齿轮及交流变频电机和十字头总成) 和液力端总成组成。压裂泵结构如图 1所示。

|

| 图 1 压裂泵结构 Fig.1 Structure of the fracturing pump 1—机架总成;2—十字头总成;3—曲轴总成;4—小齿轮及交流变频电机;5—液力端总成。 |

交流变频电机作为原动机,为压裂泵提供动力。压裂泵动力端为经过特殊结构设计的曲柄连杆机构,其作用是将电机旋转运动转化为往复直线运动,向液力端提供所需的工作动能[7],满足压裂施工作业的需要。网电为电动压裂泵提供电源,交流变频电机通过中压变频控制系统进行调速,实现流量无级调节。PLC控制系统实现电动压裂泵的自动控制。

1.2.1 中压变频系统目前变频调速已被世界公认为是最理想和最有发展前途的调速方式之一。采用变频调速后,压裂泵负载的节能效果明显,节电率可达到20%~60%。通过变频器,电机只需在额定电流下就可启动,电流平滑无冲击,减少了启动电流对电机和电网的冲击,延长了电机的使用寿命。变频器内滤波电容,使得功率因数接近1,增大了电网的有功功率,从而节省了无功功率消耗。另外,变频器的加、减速时间及频率可以在一定范围内任意调节,使整个电力拖动与控制系统结构简化,通过控制交流变频电机的输出特性,可实现压裂泵的精准控制和排量压力的无级调节。

1.2.2 PLC控制系统PLC控制系统由中压变频PLC和工业以太网组成。PLC控制器作为整个中压变频系统的主控制器,处理压裂泵系统传感器监控、辅助设备 (电机风机、润滑油泵、冷却水泵等) 监控及控制,同时也负责变频器的通信,PLC控制器与变频器通信通过网关接收压裂泵系统的控制指令和参数设置,上传变频器的状态信息,实现压裂泵系统对变频器的监控功能。操作人员可通过仪表车工作站、中压变频房触摸式工作站、本地触摸屏和变频器面板对变频器进行操作。选择以太网式远程I/O读取现场传感器的数据,具有通信可靠、传输速度快和接入方便等优势。

1.2.3 交流变频电机交流变频电机采用机电融合技术研发和制造,并辅之以独特的风冷系统。工作时,电机两端轴伸齿轮直接驱动曲轴,能效比高,操控性能好,具有更高的可靠性和稳定性,使用、维护更加方便快捷。应用电机的输出特性:恒扭区电机内部发热变化很小,高泵压低排量工作时更经济;恒功区利用电机的调速性能,拓宽压裂泵工作排量范围,满足大排量作业工况要求。

1.2.4 压裂泵将动力机 (电机) 与执行机构 (压裂泵) 纳入一体化设计,打破了常规压裂泵车柴油机加传动箱的传动结构形式,取消了中间机械变速传动机构,总体结构优化、工作可靠,系统传动效率提高2%~3%,泵组移运性得到提高,制造成本下降,有力地提升了泵组使用的经济性。压裂泵曲轴连杆机构负载大、工作条件十分苛刻,设计人员对该曲轴和连杆进行了优化设计,并在结构形式、尺寸、润滑通道和材料选用等方面进行了一系列的研究,在低速重载条件下曲轴、连杆、十字头结构和滑动轴承技术方面取得了成功,并在后续测试中得到成功的验证。

HH6000电动压裂泵组采用在曲轴两端安装2对斜齿轮,2对斜齿轮旋向相反,这2对斜齿轮组合起来相当于一对人字形齿轮。曲轴采用六支撑结构,齿轮置于曲轴两端,工作时靠两端的2个斜齿轮同时驱动曲轴。由于柱塞泵做往复运动,传动机构各杆件所产生的惯性力 (力矩) 将会引起泵的周期性振动。采用此结构后,曲轴两端的大齿轮起飞轮的作用,可以减缓振动。

2 技术性能对比与分析 2.1 与传统压裂车的比较传统压裂车一般采用发动机通过液力变矩器或变速箱驱动压裂泵的传动形式,烟台杰瑞石油装备技术有限公司的阿波罗号就是采用这种结构形式,其最大功率3 355 kW,常规2500型压裂车的功率则只有1 863 kW。页岩气作业时,地层破裂压力多为95 MPa以下,这个压力下常规压裂车最大排量仅有1 m3/min,而HH6000电动压裂泵可达到2.5 m3/min,并且可以实现无级调速,操作简单方便。由于电动压裂泵采用了电机直驱技术,电机可实现3 a免维护,可省去传统压裂车发动机和传动系统的维护费用,并且可以实现低噪声、零排放的目标,高效、节能、环保。电动压裂泵通过变频系统实现全数字化控制,使排量精准控制成为现实,排量的精准控制有利于获得比较理想的裂缝长度和宽度,尤其是对地层复杂的油气井特别有利[7],这是传统压裂车无法做到的。按照当前油价和电价的差别,采用电动压裂泵比常规压裂车可节省40%以上的燃料费用。

2.2 与国内外其他公司同类型产品比较HH6000电动压裂泵组与国内外同类型产品比较情况如表 1所示。由表可知,HH6000电动压裂泵与其他公司同类产品相比,具有单机功率大、排量范围广、结构紧凑和质量轻等优点。

| 项目 | 双s公司 | 哈里伯顿 | 四机厂 | 烟台杰瑞 | 宏华公司 |

| 产品型号 | FC-2251-Q | HQ-2000 | SYL3000-140Q | Apollo4500 | HH6000 |

| 功率/kW | 1 678 | 1 490 | 2 237 | 3 355 | 4 500 |

| 型式 | 车载式 | 车载式 | 车载式 | 车载式 | 橇装式 |

| 最高压力/MPa | 140 | 105 | 140 | 140 | 105 |

| 105 MPa时排量/(m3·min-1) | 0.95 | 0.82 | 1.28 | 1.92 | 2.32 |

| 70 MPa时排量/(m3·min-1) | 1.45 | 1.14 | 1.92 | 2.88 | 3.22 |

| 外形尺寸/(m×m×m) | 10.7×2.5×4.1 | 10.8×2.5×4.0 | 12.0×2.8×4.1 | 10.5×2.5×4.2 | 6.3×3.0×3.0 |

| 质量/t | 38.7 | 29.8 | 45.0 | 37.1 | 37.0 |

3 现场应用及效益分析 3.1 现场应用

2015年3—5月,2套HH6000电动压裂泵组在美国加利福利亚州完成了12口井45个阶段的丛式井压裂作业,这也是HH6000电动压裂泵组的第1次现场作业,整个作业过程安全、平稳,美国用户对整个泵组的操作很满意。压裂施工现场如图 2所示。

|

| 图 2 美国加州压裂施工 Fig.2 Fracturing operation in California |

2015年11月15日至12月31日,2套HH6000电动压裂泵组完成了四川长宁H9平台的页岩气压裂施工,施工现场如图 3所示。平台上一共分布有6口丛式井,每口井按照平均20段进行压裂作业。每段液量1 800~2 000 m3,每段加砂80~150 t,作业施工压力70~85 MPa。在此期间,1号电动压裂泵组累计运行132.2 h (66段),2号电动泵组累计运行107.2h (48段),2套泵组供液能力3.0~4.5 m3/min,约占总施工液量的1/4,砂的质量浓度100~200 kg/m3,设备运行情况良好,得到了用户的高度评价。

|

| 图 3 长宁H9平台压裂施工 Fig.3 Fracturing operation at Platform Changning H9 |

3.2 效益分析 3.2.1 经济效益分析

HH6000电动压裂泵组配备的单台6000HP压裂泵功率相当于3辆2000型常规压裂车的总和,以构建1套36000HP压裂泵组为例,仅用6台HH6000电动压裂泵组就可以实现18台2000型压裂车才能进行的大型工厂化压裂作业,能削减2/3的车组人员配套和2/3的现场高低压管汇工作量和采购成本。

由于HH6000电动压裂泵组的动力机为电机,可以采用燃气发电或电网进行供电。以构建1套36000HP的压裂车组工作1 h为例,传动效率均按90%计算。18台2000型压裂车消耗的柴油为5 961 kg,柴油价格以7.5元/kg的价格计算,需要的柴油费用为44 707元。而6台HH6000电动压裂泵组消耗的功率为3万kW·h,如果采用电网,按0.6元/(kW·h) 的电价计算,需要电费1.8万元,与传统压裂车组相比节约26 707元;如果采用燃气发电,燃气消耗量为7 934 m3,燃气价格以1.5元/m3计算,需要的燃气费用为11 901元,与传统压裂车组相比节约32 806元。而对于页岩气开发这样的大型压裂作业而言,在一个井场的作业时间只有几个月,这样的经济效益就更加惊人。这对已被成本问题困扰已久的中国非常规油气开发而言,无疑具有极其重要的意义。

3.2.2 社会效益与传统的压裂泵车相比,电动压裂泵组在能效、排放和经济性上有较大的优势。电动压裂泵不用燃烧汽油和柴油等燃料,因此在运行过程中几乎是“零污染”,有利于环境保护。电动压裂泵组具有节能减排和低碳环保的优点,随着石油匮乏所带来的油价飞涨与节能减排的压力进一步加大,油田电动取代燃油的步伐将会加快,电动压裂泵组具有很强的市场竞争力和发展前景。

4 结论(1) 单台HH6000电动压裂泵组可以取代3台2000型传统压裂泵车,运维成本低。

(2) 电动压裂泵组采用电机直驱的结构形式,结构简单,设备故障率减少,使用更加安全可靠。

(3) 所有动力均为电力,绿色、经济、环保。

(4) 电动压裂泵组解决了页岩气大规模成片开发的高效、经济和环保问题,为实施页岩气压裂提供了理想设备。

| [1] | 蒋恕. 页岩气开发地质理论创新与钻完井技术进步[J]. 石油钻探技术, 2011, 39(3): 17–22. |

| [2] | 闫存章, 黄玉珍, 葛春梅, 等. 页岩气是潜力巨大的非常规天然气资源[J]. 天然气工业, 2009, 29(5): 1–6. |

| [3] | 张卫东, 郭敏, 杨延辉, 等. 页岩气钻采技术综述[J]. 中外能源, 2010, 15(6): 35–40. |

| [4] | 王林, 马金良, 苏凤瑞, 等. 北美页岩气工厂化压裂技术[J]. 钻采工艺, 2012, 35(6): 48–50. |

| [5] | 吴汉川, 刘伯修. 非常规天然气勘探开发中压裂装备的研制[J]. 石油天然气学报 (江汉石油学院学报), 2011, 33(6): 372–374. |

| [6] | 吴奇, 胥云, 刘玉章, 等. 美国页岩气体积改造技术现状及对我国的启示[J]. 石油钻采工艺, 2011, 33(2): 1–2. |

| [7] | 刘景成. 深井超深井钻井新技术与复杂钻井新工艺及钻井质量全过程控制实用手册[M]. 北京: 中国知识出版社, 2014. |