0 引言

对于海洋石油生产工业系统而言,海洋管道始终是海洋基础结构中的关键部分。海洋立管作为生产系统和浮式装置的重要连接,是向外输送石油和天然气的唯一通道,因此立管的安全运行对海洋石油工业的安全运行至关重要。海洋立管在安装和生产运行过程中受到自身缺陷和环境条件的影响,容易在关键部位产生初始裂纹缺陷而对管道的生产运行产生隐患。这些裂纹在内部压力载荷和动态环境载荷等的持续作用下会沿着不确定的路线进行扩展,当扩展至一定程度时就会造成立管的局部或整体断裂破坏[1]。

在已有的管道缺陷修复方法中,复合材料修复作为一种快速便捷的修复方法具有很大的优势[2-4]。这种修复方法主要应用碳纤维增强型复合材料高强度比的材料特性,利用粘结树脂在缺陷管道上缠绕一定厚度的复合材料层,树脂固化后将复合材料层与管道高强度结合在一起,从而恢复甚至提高缺陷管道的强度[5-6]。此种修复方法对延长含裂纹结构管道的使用寿命具有显著的效果[7-9]。

国内外许多学者已经对管道复合材料修复做了广泛的研究。M.V.SEICA等[10]研究了复合材料在海底管道修复中的应用,并且做了相关的海底管道修复试验,证明了复合材料修复应用在海底钢管上具有良好的效果。J.M.DUELL[11]等用半解析法和数值分析法探索了复合材料修复系统对管道的修复效果,并提出复合材料修复管道不仅恢复了管道的承压能力,而且使管道缺陷处的强度得到很大的提升。A.SHOUMAN等[12]通过有限元法研究了组合载荷情况下复合材料修复的拉压极限,结果表明最大应力没有发生在修复后的缺陷部位,同时用试验证明了有限元法的准确性。N.SAEED等[13]基于ISO/TS24817和ASME PCC-2准则通过解析法和有限元法验证了工作压力下复合材料修复管道的可靠性,同时证明了实时的压力和修复的厚度相对独立。王勇军等[14]通过有限元模拟的方法研究了影响复合材料管道修复的补强各种因素。王秀秀[15]研究了碳纤维增强复合材料修补加固技术,完成了碳纤维增强复合材料胶结修复损失结构技术的基础研究,包括有限元模型的建立、修复效果的分析及其影响因素等方面。

为保证含裂纹构件的安全性和可靠性,需要预测裂纹的扩展速率和构件的断裂强度。在断裂力学的工程应用中,应力强度因子K是判断含裂纹构件的断裂和计算裂纹扩展速率的重要参数[16-17]。应力强度因子的计算方法很多,其中有限元法具有强大的建模能力并且可以充分利用计算机的计算能力,还能获得较高的计算精度。已有很多专家学者通过试验和解析法对复合材料修复后管道的强度进行验证,并和有限元结果进行对比,证明了有限元结果的准确性[12-13]。

管道的复合材料修复技术在埋地管道和其他设备上已经有了多处应用和研究,而对海洋管道复合材料修复效果的研究主要集中在考虑单一裂纹方向下复合材料和管道的结构强度,没有针对不同初始裂纹方向对复合材料修复效果的影响进行研究。因此,笔者通过有限元计算管道裂纹尖端应力强度因子的方法来评估复合材料对海洋管线中不同方向裂纹的修复效果,完成了裂纹长度、工作压力和初始裂纹方向对修复效果影响程度的评估,并通过计算结果总结了3种结构因素对裂纹修复效果影响的规律,研究结果对海洋管线复合材料修复方法和修复层的设计和施工具有一定的指导意义,可以提高立管复合材料的修复效果。

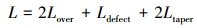

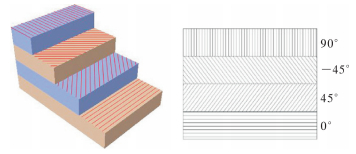

1 几何模型在建立海洋立管局部模型前,需要确认海洋立管在波浪载荷条件下的最大响应位置,以便为局部模型的建立提供准确的边界条件。笔者采用的整体立管模型如图 1a所示[18]。作用于立管的波浪数据采用我国南海100 a一遇的标准,参数为:有义波高12.9 m,海洋周期11.4 s,海水流速2.46 m/s。整体模型和T300单层碳纤维的材料属性见文献[18-21]。立管局部模型的长度为1 000 mm,初始裂纹的长度分别为10、20、30、40、50、60、70、80、90和100 mm。在建模中以立管的横截面为基准将裂纹方向分为0°、45°和90°,分别称为A型、B型和C型裂纹,见图 1b。不同裂纹方向的局部模型分别用相同结构的复合材料进行修复。修复层厚度tmin和宽度L参考ASME PC-2—2015[22]中的规定,由以下公式确定:

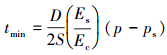

|

(1) |

|

(2) |

|

(3) |

|

| 图 1 立管整体结构尺寸和局部立管裂纹分布 Fig.1 Overall structure size and local crack distribution of riser |

式中:D为管道外径;S为管道最小屈服强度;Es为管道弹性模量;Ec为复合材料环向弹性模量;p为设计压力;ps为最大许用工作压力;Lover为基本覆盖宽度;Ldefect为缺陷轴向宽度;Ltaper为修复层边界斜坡宽度;t为管壁厚度。

根据模型结构和材料计算确定修复层厚度和宽度分别为20和300 mm,取粘结层厚度为2 mm,复合材料层厚度为8 mm,修复层结构如图 2所示。其中文献[23]的研究表明,双层结构对含缺陷管道的修复效果更好。在立管局部模型中不能忽略工作压力的作用,工作压力取5、10、15、20、25和30 MPa,分别作用于3种类型裂纹的局部立管模型内表面[24]。

|

| 图 2 修复层结构分布 Fig.2 Structure distribution of the repairing layer |

2 有限元模型

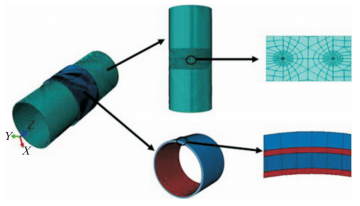

采用有限元软件ABAQUS对海洋立管的整体和局部模型进行分析,应用AQUA模块对海洋立管的整体响应进行分析。立管整体模型采用B31的梁单元进行建模,立管下端固定,上端承受波浪载荷的作用[25],提取整体模型结构响应最大位置的位移结果作为局部模型的初始边界条件。由于裂纹方向的不确定性,局部模型的建立采用全尺寸实体单元模型建模,运用围线积分法对裂纹尖端的应力强度因子进行求解[26-28]。立管局部模型的下端固定约束 (U1=U2=U3=0, UR1=UR2=UR3=0),上端平面耦合在一点后在U2、U3和UR1方向加载初始位移边界条件,立管内压作用于立管的内表面。为了消除碳纤维材料层的排列方向对模型结果的影响,在模型中每部分纤维层统一按照4层分布,从内到外层碳纤维排列方向如图 3所示,分别为0°、45°、-45°和90°。将建立的局部立管模型和粘结层之间采用绑定技术进行应力应变的传递,粘结层和纤维层之间通过共用节点的方式进行组合。建立的立管局部三维模型如图 4所示。除了裂纹尖端采用楔形体的C3D6单元,其他部位包括粘结层和纤维层均采用六面体的C3D8单元,完成后整个模型包括79 682个节点和56 378个单元。

|

| 图 3 纤维层排列方向分布 Fig.3 Distribution of the fiber layer arrangement direction |

|

| 图 4 局部立管模型A型裂纹有限元网格划分 Fig.4 The finite element mesh of the local riser model with A-type crack |

3 结果与分析 3.1 立管动态响应结果分析

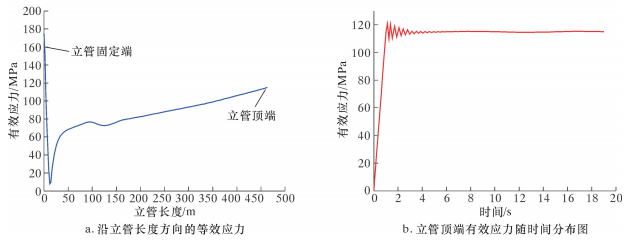

立管在工作过程中受到持续的波浪载荷作用,它的最大有效应力产生位置随着环境载荷的持续作用而发生改变。因此为了保证局部模型建立的准确性,需要对立管在波浪载荷作用下的结构响应进行分析,确认产生最大有效应力的立管位置。将此位置的位移状态加载到立管的局部模型中,作为进行下一步分析的初始边界条件。在低流速状态下,立管内部液体的流动对立管的结构响应很小,可以忽略[29],因此在整体分析时,不考虑海洋立管内流对模型的影响。采用有限元模型计算立管的有效应力如图 5所示。

|

| 图 5 立管波浪载荷计算结果 Fig.5 The calculation results of wave loading on riser |

现有复合材料主要应用于陆地管道、平台管架位置和浅海管道的修复,还没有一种成熟的应用技术可以完成深海管线修复[30-31]。从图 5a中可以看到,立管模型的最大有效应力位置在立管固定端,因此,选择考虑立管顶端部位作为初始边界条件点,这样使得研究结果更有实际指导意义。图 5b表明立管顶端点的有效应力在初期随着时间急速升高,在经过一段时间的波动最后趋于稳定,因此可以将立管端点稳定后的位移结果作为局部立管模型静态分析时的初始边界条件。通过分析位移结果发现,除了U2、U3和UR1(分别为Y、Z和X轴方向,见图 1a) 值外,其他方向的位移结果小于10-7mm,因此只考虑立管模型在顶端点的U2、U3和UR1方向位移结果作为局部模型的边界驱动变量。经过计算得到位移边界结果值分别为U2=54.800 0 mm, U3=0.361 7 mm, UR1=0.023 1 mm。

3.2 初始裂纹长度对修复前、后裂纹尖端应力强度因子的影响立管裂纹尖端的应力强度因子大小受到管道初始裂纹长度的影响,这一结论对于修复后的立管也同样适用。模型中初始裂纹的方向不一致,所以需要对比研究不同初始裂纹长度作用下,修复前和修复后立管初始裂纹尖端的应力强度因子大小,即对比K值的大小。

图 6为在不同工作压力作用下,3种裂纹尖端应力强度因子随裂纹长度的变化规律。

|

| 图 6 不同工作压力作用下,3种类型裂纹尖端应力强度因子随裂纹长度变化规律 Fig.6 The effects of the crack length on the tip stress intensity factor of the three types of cracks under different working pressure |

从图 6可以发现,在3种类型裂纹长度小于20 mm时,所有压力下裂纹尖端应力强度因子随裂纹长度的变化都不明显。相对于修复前的情况,修复后立管裂纹尖端的应力强度因子下降效果也不显著。但当裂纹长度大于30 mm时,修复前裂纹尖端应力强度因子随裂纹长度扩大而大幅增加,斜率最大的是A型裂纹和B型裂纹,在工作压力为5 MPa时A型裂纹的应力强度因子完全大于B型裂纹,但是随着工作压力达到25和30 MPa时,2种裂纹的应力强度因子大小趋于一致。随着裂纹长度的增加,3种类型裂纹尖端的应力强度因子在进行修复后都有了明显的降低,只是降低的幅度不同,但总体趋势是随着初始裂纹长度的延长,降低的幅度增加。

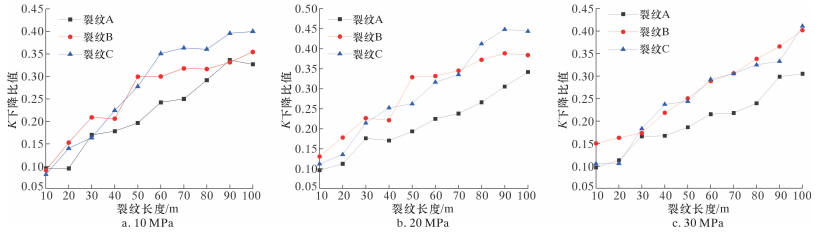

为了更好地研究碳纤维增强型复合材料对3种类型裂纹修复效果的影响,对比3种类型裂纹尖端应力强度因子在修复后的下降幅度值,结果如图 7所示。从图中可看出,在相同工作压力 (10、20和30 MPa) 下,3种类型的裂纹修复效果随着裂纹长度的增加而增强。其中在工作压力为10 MPa时,A、B和C型裂纹尖端的应力强度因子下降的最大幅度分别为33.64%、35.43%和39.98%,而在工作压力为20 MPa时,A、B和C型裂纹尖端的应力强度因子下降的最大幅度分别为34.14%、38.87%和44.85%。综合图 7a、图 7b和3种类型裂纹尖端应力强度因子最大下降幅度值可以发现,在10和20 MPa时随着初始裂纹与立管轴线夹角的减小,复合材料修复效果越明显。当工作压力为30 MPa时,A、B和C型裂纹尖端的应力强度因子下降的最大幅度分别为30.51%、40.21%和41.1%,通过图 7c可以更加明显地看出,B和C型修复效果整体差别不大,而A型裂纹修复效果最差。综上所述,可以发现复合材料修复效果和初始裂纹方向有关,其中在较低工作压力 (如10和20 MPa) 时,修复效果随着初始裂纹与立管轴线夹角的减小而显著增强,而随着工作压力的增加 (如30 MPa),除A型裂纹外,其他2种裂纹与立管轴线夹角的大小对裂纹修复效果的影响降低。

|

| 图 7 不同工作压力下3种类型裂纹修复效果对比 Fig.7 The repair performances of the three types of cracks under different working pressure |

3.3 工作压力对修复前、后裂纹尖端应力强度因子的影响

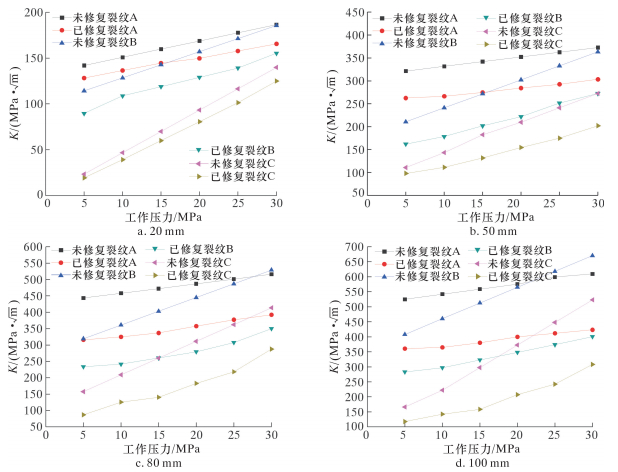

工作压力的不同会改变立管裂纹尖端应力强度因子的大小。因此有必要研究修复前、后立管裂纹尖端的应力强度因子随工作压力变化的趋势。为了方便比较,图 8只展示了在固定裂纹长度 (20、50、80和100 mm) 下,修复前、后裂纹尖端应力强度因子大小随工作压力变化的规律。

|

| 图 8 不同裂纹长度时3种类型裂纹尖端应力强度因子随工作压力变化规律 Fig.8 The effects of the working pressure on the tip stress intensity factor of the three types of cracks under different crack length |

由图 8可知,在同一裂纹长度条件下,修复前、后3种类型裂纹尖端的应力强度因子大小都随着工作压力的升高而显著增加,但是裂纹尖端应力强度因子的变化趋势却不同。相对于其他2种类型裂纹,A型裂纹尖端的应力强度因子在修复前、后的变化都比较平缓,这表明工作压力对A型裂纹的影响有限。而对于修复前、后的B型和C型裂纹尖端,应力强度因子的变化都比较明显,其中C型裂纹修复前、后的应力强度因子曲线的斜率最大。这表明对相同的裂纹长度,C型裂纹尖端的应力强度因子大小受到压力的影响是3种类型裂纹中最大的。以上结果表明:对于与立管轴线夹角比较大的裂纹,在修复时,可以弱化,甚至不考虑工作压力变化对修复效果的影响 (如A型裂纹);而对于与立管轴线夹角比较小的裂纹,在修复的时候不能忽略工作压力变化的影响,并且工作压力越大,修复效果越好 (如B和C型裂纹)。

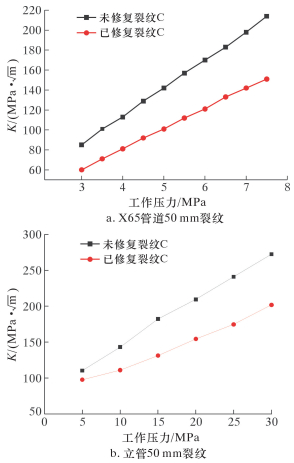

为了验证模型的准确性,笔者对比了文献[23]中关于X65管道C型裂纹在复合材料修复前、后裂纹尖端应力强度因子的数据。图 9a是X65管道在只承受内压的作用下,50 mm裂纹尖端应力强度因子在修复前、后随工作压力变化的曲线;图 9b是立管模型在内压和外部边界条件作用下,50 mm裂纹尖端应力强度因子在修复前、后随工作压力变化的曲线。由图可以发现,由于修复模型和工作条件的不同,不同压力下裂纹尖端的应力强度因子的具体大小不同,但是修复前、后裂纹尖端应力强度因子的变化趋势相同,都随着工作压力的升高而增加,且修复效果也随着工作压力的升高而增强。从图中还可以发现,立管模型边界条件的存在与否只会影响单一的裂纹尖端应力强度因子大小,对管道复合材料修复效果的变化规律研究无太大作用。

|

| 图 9 X65管道模型数据对比图 Fig.9 Data comparison of the X65 pipe model |

4 结束语

立管中裂纹的存在对油气输送的安全性产生很大的影响,而碳纤维增强复合材料修复作为一种快速便捷的修复方法已经广泛应用于石化行业管道修复中。在现有的复合材料修复技术研究基础上,笔者通过对立管复合材料修复效果的对比分析发现,在进行复合材料修复设计时,除了考虑裂纹长度和工作压力对修复效果的影响外,还要考虑裂纹方向对复合材料修复效果的影响,这样才能使立管的复合材料修复效果更加显著。笔者的研究内容可为工程人员在进行复合材料修复结构设计和施工时提供参考。

| [1] | 宋儒鑫. 深水开发中的海底管道和海洋立管[J]. 中国造船, 2002, 43(增刊1): 238–251. DOI: 10.3969/j.issn.1000-4882.2002.01.010 |

| [2] | ALEXANDER C.Guideline for repairing damaged pipelines using composite materials[C]//NACE International Corrosion Conference.Nashville, USA, 2007. |

| [3] | PLUVINAGE G, ELWANY M H. Safety, reliability and risks associated with water, oil and gas pipelines[M]. Netherlands: Springer, 2008: 335-349. |

| [4] | BRUCE W A, HARWIG D D, HARRIS I D, et al.Development of internal (trenchless) repair technology for gas transmission pipelines[C]//GTI Conference & Exhibition, Phoenix, USA, 2004:1-14. |

| [5] | 李枢一, 张建兴, 赵丽恒, 等. 油气管道碳纤维复合材料修复技术及应用[J]. 管道技术与设备, 2013(2): 38–40. |

| [6] | 陈养厚, 陈国明. 碳纤维材料在海洋结构修复工程中的应用[J]. 中国造船, 2007, 48(增刊1): 198–203. |

| [7] | BAKER A A, JONES R. Bonded repair of aircraft structures[M]. USA: Martinus Nijhoff Publishers, 1988. |

| [8] | ATLURI S N. Structural integrity & durability[M]. USA: Tech Science Press, 1997. |

| [9] | KADDOURI K, OUINAS D, BACHIR B B. EF analysis of the behavior of octagonal bonded composite repair in aircraft structures[J]. Computational Materials Science, 2008, 43(4): 1109–1111. DOI: 10.1016/j.commatsci.2008.03.003 |

| [10] | SEICA M V, PACKER J A. FRP materials for the rehabilitation of tubular steel structures for underwater applications[J]. Composite Structures, 2007, 80(3): 440–450. DOI: 10.1016/j.compstruct.2006.05.029 |

| [11] | DUELL J M, WILSON J M, KESSLER M R. Analysis of a carbon composite overwrap pipeline repair system[J]. International Journal of Pressure Vessels & Piping, 2008, 85(11): 782–788. |

| [12] | SHOUMAN A, TAHERI F. Compressive strain limits of composite repaired pipelines under combined loading states[J]. Composite Structures, 2011, 93(6): 1538–1548. DOI: 10.1016/j.compstruct.2010.12.001 |

| [13] | SAEED N, RONAGH H, VIRK A. Composite repair of pipelines, considering the effect of live pressure-analytical and numerical models with respect to ISO/TS 24817 and ASME PCC-2[J]. Composites Part B Engineering, 2013, 58(3): 605–610. |

| [14] | 王勇军, 王鹏, 王峰会, 等. 含缺陷高压管道复合材料补强有限元模拟[J]. 压力容器, 2007, 24(10): 13–16. DOI: 10.3969/j.issn.1001-4837.2007.10.004 |

| [15] | 王秀秀. 碳纤维复合材料加固修补技术中的工艺力学问题研究[D]. 大连: 大连理工大学, 2010. |

| [16] | LIN X B, SMITH R A. Finite element modelling of fatigue crack growth of surface cracked plates:Part Ⅰ:The numerical technique[J]. Engineering Fracture Mechanics, 1999, 63(5): 503–522. DOI: 10.1016/S0013-7944(99)00040-5 |

| [17] | 马艳. 结构表面裂纹应力强度因子计算方法研究[D]. 大连: 大连理工大学, 2007. |

| [18] | American Petroleum Institute.API Bulletin 2J Comparison of marine drilling riser analyses[S].Washington:API, 1977. |

| [19] | DUELL J M, WILSONA J M, KESSLER M R. Analysis of a carbon composite overwrap pipeline repair system[J]. International Journal of Pressure Vessels & Piping, 2008, 85(11): 782–788. |

| [20] | CHEN J J, PAN H L. Stress intensity factor of semi-elliptical surface crack in a cylinder with hoop wrapped composite layer[J]. International Journal of Pressure Vessels & Piping, 2013, 110(10): 77–81. |

| [21] | XU Y D, QIAN L F. Optimization of composite material barrel based on complex method[J]. Journal of Nanjing University of Science and Technology, 2005, 29(6): 635–638. |

| [22] | The American Society of Mechanical Engineers.ASEM PCC-2-2015 repair of pressure equipment and piping[S].New York:ASME, 2015:143-195. |

| [23] | MERIEM B M, ABDUL W S A, ZAHLOUL H, et al. Finite element analysis of the integrity of an API X65 pipeline with a longitudinal crack repaired with single and double bonded composites[J]. Composites Part B Engineering, 2015, 77: 431–439. DOI: 10.1016/j.compositesb.2015.03.008 |

| [24] | 代志双, 宋平娜, 高志涛, 等. 纤维复合材料在海洋油气开发中的应用[J]. 海洋工程装备与技术, 2014, 1(3): 249–253. |

| [25] | 郭海燕, 王树青, 刘德辅. 海洋环境荷载下输液立管的静、动力特性研究[J]. 中国海洋大学学报 (自然科学版), 2001, 31(4): 605–611. |

| [26] | 王永伟, 林哲. 表面裂纹的三维模拟及应力强度因子计算[J]. 中国海洋平台, 2006, 21(3): 23–26. |

| [27] | SCHILDE K, SEIM W. Experimental and numerical investigations of bond between CERP and concrete[J]. Construction & Building Materials, 2007, 21(4): 709–726. |

| [28] | 陈团海, 陈国明, 林红, 等. 海洋平台含裂纹管节点CFRP修复效果仿真研究[J]. 石油机械, 2008, 36(10): 1–4. |

| [29] | DAI W, GAO F, BAI Y. FEM analysis of deepwater drilling risers under the operability and hang-off working conditions[J]. Journal of Marine Science & Application, 2009, 8(2): 156–162. |

| [30] | SLIMANI H, GAFFARD V, WIET P, et al.Subsea pipeline repair by composite system:One step deeper[R].OTC 24052, 2013. |

| [31] | DOMINIQUE P N, PAUL W.Subsea pipeline repair by composite system[R].SPE 162509, 2012. |