0 引言

火驱技术以其节能减排和采收率高等特点,在我国石油开采领域受到了前所未有的重视,各大油田纷纷开展了先导试验,或着手工业化推广应用,并将其作为蒸汽驱后提高采收率的重要接替技术,下大力气进行投入和研发[1]。火驱点火工艺技术是火驱的关键配套技术之一。能否成功点火,将直接影响到火驱的成败。在油田火驱的开发进程中,最主流的点火方式是固定式电点火和化学点火。化学点火方式所需的工艺设备和作业流程相对简单,向油层注入化学剂和空气,利用其放热反应将油层点燃[2];但是,在点火过程中,其放热速度和反应时间等关键点火参数难以调控,从而影响到油层的燃烧状态,甚至不能成功点燃。而固定式电点火的优点是,在点火过程中,可根据监测结果适时调整点火参数,更易于实现油层的高温燃烧[3-4],但其施工设备较多,工作量较大,并且在点火后,点火器和点火电缆均留在井内,既不利于点火井的后续作业,也会导致较高的点火成本[5-6]。因此,针对固定式电点火工艺存在的不足,进行车载移动式电点火工艺技术及配套设备的研发势在必行。所谓车载移动式电点火工艺,就是将主要点火设备集成车载,并且在点火后,能够将井下电点火器和点火电缆提出点火井,供其他点火井再次使用的点火工艺。这样不仅可以重复利用点火器,降低点火成本,并且点火设备的机动性更好,搬迁安装更加方便,作业程序简化,减小工作量,减轻劳动强度。这对促进火驱技术的推广应用和油田的优质高效开发都将发挥重要作用。

1 技术思路与固定式电点火装置相比,车载移动式点火装置不仅要实现常规的油层点火、数据监控和安全保护等功能,还要解决点火器的带压提、下问题,并提高整套装置的机动性能。其基本技术思路如下:

(1) 采用发热密度更高的新型发热材料取代传统电热管作为点火器的发热体,缩小点火器的整体尺寸,使其既可满足大功率点火要求,又可小至从油管内通过,进而实现带压提、下。

(2) 将点火器的动力线和测温信号线复合成一根点火电缆,不仅用以传输点火器的电力和监控信号,同时也用作点火器的提下电缆,这样有利于解决电缆通过井口时的高压动密封问题。

(3) 配套设计井口防喷管,将点火器预置在防喷管内,可在带压条件下利用点火电缆将点火器从油管内下至点火层位,实施点火以后,再提出点火器。

(4) 监测点火器的热端温度,用以控制点火功率,确保点火器的出口空气温度处于设计点火温度范围内;监测点火器冷端温度,防止热流上返或回火造成电缆及电缆连接头损坏。

(5) 利用井口注气参数和点火器运行参数对点火设备进行联锁控制,实现参数异常报警和点火系统设备故障自动保护功能。

(6) 采用注入头、电缆绞车和收放式井架等机械装置实现点火器的提、下工艺,并同与之相连的点火器和防喷管一起集成在一个车载平台上,使其便于搬迁安装和施工作业。

另外,在火驱矿场点火过程中,常常因为井内的残油导致井筒燃烧,带来安全风险。因此,点火前须加强洗井作业,并采用热焓更高的洗井介质来提高清洗效果。

2 配套设备 2.1 矿物缆电点火器移动式电点火器应具备以下3个基本条件才能实现点火和带压提下功能。第一,应具有足够大的点火功率,能将一定注气速度下的注入空气加热到地层燃点之上;第二,点火器外径应足够小,能够从油管中通过;第三,由于受提升设备最大提升高度的限制,点火器不能过长,并且如果点火器太长,也会增大井筒热损,不利于对点火层位的集中加热。

由于现有固定式电点火器的结构尺寸较大,不能在油管中进行提、下,所以在移动式点火工艺中不能直接使用现有的固定式电点火器。在新的设计中,也未沿用传统的电热管作为点火器的发热元件,因为其许用表面负载较小,难以制造出满足移动式点火工艺要求的小尺寸大功率点火器。项目组采用了高品质矿物加热缆作为点火器的发热体。这种加热缆不仅具有更大的许用发热密度,而且有更好的工艺可塑性,利于优化换热结构,可使点火器制作得更加轻便小巧,利于在油管内提、下,并且其综合技术性能指标也大幅度提升。

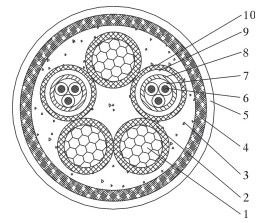

新型矿物缆电点火器是针对新疆油田稠油区块设计研制的。依据油藏物模试验结果,区块的油砂燃点在380~430 ℃、原油燃点在420~480 ℃[7-9]。因此,点火器的点火温度不应低于500 ℃。点火注气量按5 000 m3/d计算,点火功率应达到40~45 kW才能满足点火要求。考虑到使用余量,矿物缆电点火器的额定功率设计为50 kW。该点火器的基本结构包括发热体、护管、测温元件和连接头等部件,如图 1所示。主要技术参数包括:额定功率50 kW, 工作温度≤600 ℃, 工作压力≤10 MPa, 整体长度4 m, 适应油管Φ88.9 mm。

|

| 图 1 矿物缆电点火器结构示意图 Fig.1 Structural schematic of mineral cable electricignition device 1—连接头;2—冷端测温元件;3—护管;4—发热体;5—热端测温元件。 |

发热体采用多条矿物发热缆按适当间距螺旋绕制。采用双三角形接线,不仅抗缺相能力强,还利于增大点火器的发热密度,缩小总成体积。

在点火器的热端和冷端各设置1个测温点。热端测温点用以监测点火器出口的空气温度,该温度应处在设计的点火温度范围内。冷端测温点用以监测点火器与电缆连接部位的环境温度,以防因注气压力波动和停注等原因导致的热流上返或回火造成的超范围高温;冷端温度应控制在电缆及电缆连接头的允许温度范围内。护管为不锈钢蜂窝眼护套,既利于热对流,又防腐和防碰撞。

与前期使用的固定式电点火器相比,矿物缆电点火器的表面功率密度由前者的2.7 W/cm2提高到了6.0 W/cm2。在相同功率条件下,体积缩减至固定式点火器的

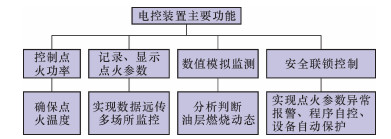

移动式点火工艺使用的点火电缆需要将动力线和信号线复合成一根电缆,既用于传输点火器的电力和监测信号,也用作点火器的提、下缆绳。因此,移动式点火电缆不仅应具有抗强弱电混输产生的电磁干扰性能,还应具有足够的刚度和韧性,以满足电缆注入头和绞车滚筒等提、下设备的工艺要求。

电缆结构如图 2所示,基本特点如下:

|

| 图 2 点火电缆结构示意图 Fig.2 Structural schematic of the ignition cable 1—动力线;2、7—分色绝缘层;3—填充物;4—外护套;5—管铠;6—信号线;8—F4胶带;9—屏蔽层;10—绝缘层。 |

(1) 电缆的信号线增加屏蔽层,避免动力线对其产生的电磁干扰[10]。

(2) 电缆内填充高密度柔性绝缘物,提高其弹性弯曲性能。成缆弯曲半径小于500 mm, 以适应车载绞车滚筒收卷。

(3) 成缆为不锈钢铠装电缆,其抗拉、压、挤等力学性能和耐腐蚀性能较好,不仅能适应电缆注入头的提拉作业,还利于满足电缆通过井口防喷装置时的承压动密封要求。

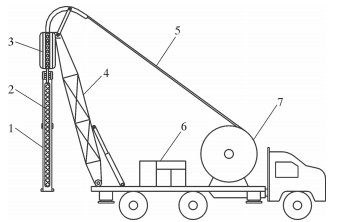

2.3 电控装置点火电控装置主要有4大功用:一是控制点火器功率大小,使井下点火温度处在设计温度范围;二是记录并显示点火参数和数据远传;三是模拟监测油层燃烧状态;四是将监控参数、点火器运行参数和井口注气参数等与安全控制系统联锁,实现异常报警和设备自动保护等功能。电控装置的主要功能如图 3所示。

|

| 图 3 点火电控装置功能框图 Fig.3 Functional block diagram of the ignition electroniccontrol device |

用点火器的热端监测温度作为点火功率的控制变量,自动调控点火器出口温度保持在设定温度范围,实现对油层的持续稳定加热。

为便于查询和监控,点火参数及报警信息均实时显示并保存。并且,报警信息和监控参数还可同时远传至其他监控场所或手机终端,实现多场所监控,甚至实现井场无人值守。

由于无法直接在油层内部下入传感器监测其燃烧状态,所以采用了数值模拟方法作为油层的间接监测手段。采集井口注气流量、注气温度、注气压力等注气参数和井下点火器的加热功率及点火温度等点火参数作为基础数据库, 利用基于针对目标油层建立的传热模型,对近井油层的温度场变化进行数值模拟,进而分析判断油层的燃烧状态和火线的推进情况[11]。

点火期间,因注气系统设备故障或地层回压升高导致注气流量过低或停流等问题时有发生,点火器等电器设备出现过载、短路或缺相等问题也并非鲜见。而且,这些问题常常不能被及时发现,进而造成井下点火器和电缆被烧坏。因此,将注气流量、注气压力、点火温度和功率参数等与报警装置及安全保护装置联锁,设定好控制参量,当出现异常或发生故障时,电控装置能自动报警或自动切断点火程序,利于保护点火设备。

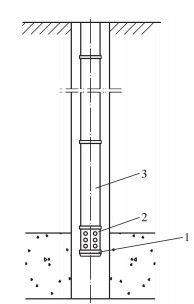

2.4 集成车载点火平台移动式点火装置的配套车载点火平台集成了点火器、点火电缆、电缆绞车、电缆注入头、收放式井架和防喷管等模块,如图 4所示。它具有搬迁安装方便及作业程序简化等特点。利用该平台可实现点火器的带压提下作业,适应油管直径88.9 mm, 适应井深800 m。其防喷管静密封压力大于10 MPa, 动密封压力达到5 MPa。

|

| 图 4 车载点火平台示意图 Fig.4 Schematic diagram of the vehicle-mountedignition platform 1—防喷管; 2—点火器; 3—电缆注入头;4—收放式井架; 5—点火电缆; 6—控制台; 7—电缆绞车。 |

3 注蒸汽洗井

火驱实践表明,在点火期间,如果井筒内积油较多,尤其是在点火器上或点火器所处井段的井壁和管壁上附着有较多残油时,易发生井筒燃烧或爆燃,导致井下点火设备损坏,甚至造成其他安全事故。因此,在点火之前,对点火井进行洗井作业是一个不可或缺的环节,并且要力求洗净。一个无油、干燥的井筒,不仅有利于安全点火,也有利于井下点火设备的正常工作。现行的洗井方法是采用洗井液 (热水) 循环洗井,由于稠油在井壁、管壁和井下点火设备上附着紧密,在洗井后,井筒内往往仍有较多“残油”、“死油”,给后续点火作业留下了安全隐患。

目前,火驱项目大多在稠油区块开展,热采蒸汽管网齐备,便于利用。因此,建议采用挤注蒸汽清洗井筒,这样能获得较常规热水循环洗井更好的清洗效果。注蒸汽洗井后,再挤注空气以干燥井筒,同时为后续点火作业进行空气试注和工序衔接。

4 点火工艺流程车载移动式电点火基本工艺流程如下。

(1) 下入点火管柱。点火管柱如图 5所示。管柱内径应与点火器外径相适应,确保注气通畅、点火器提下顺畅。管柱底部连接打孔管,以便注入空气;打孔管下端连接定位接头,确保点火器下入到位。点火管柱下至油层顶部。

|

| 图 5 车载移动式电点火工艺的点火管柱示意图 Fig.5 Schematic diagram of the ignition tubular string forthe vehicle-mounted electric ignition process 1—定位接头;2—打孔管;3—油管柱。 |

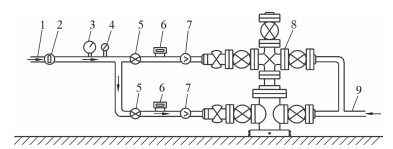

(2) 连接井口管汇。注气点火井的井口管汇流程如图 6所示。为便于数据采集和传输,所有井口管汇仪表选用数字式变送表。在注空气总管线上,安装压力变送表、温度变送表和截止阀;在注空气油管支线和套管支线上分别安装流量变送表、节流阀和单流阀;在井口装置的另一侧连接注蒸汽管线。井口管汇连接完成后,须按相关工艺要求试压合格。

|

| 图 6 点火井井口管汇流程示意图 Fig.6 Schematic diagram of wellhead manifold of theignition well 1—注空气管线;2—截止阀;3—压力变送表;4—温度变送表;5—节流阀;6—流量变送表;7—单流阀;8—井口装置;9—注蒸汽管线。 |

(3) 安装车载点火平台。清理井场,安排好设备布局,满足安全作业和设备操控要求。将内置点火器的防喷管安装在井口顶阀门之上;调试好电缆注入头与电缆绞车,使其处于联动同步状态。

(4) 注蒸汽洗井。将井口管汇切换至注蒸汽流程,注入蒸汽冲洗井筒,将井液和积油挤进油层。根据井内积油情况和井筒深度,确定所需注汽时间。

(5) 注空气干燥井筒。蒸汽洗井结束后,将井口管汇切换至注空气流程,注空气吹扫井筒,使其无液、干燥。

(6) 下入点火器。打开井口顶阀,确认防喷管密封可靠;启动电缆注入头和电缆绞车,将点火器从点火管柱内下至点火位置。

(7) 实施点火。将注气量调整至设计点火气量,待注气压力稳定后,启动点火程序,点火功率应逐级提升;启动数据记录、参数监控、异常报警、故障保护和燃烧动态模拟监测等程序,将点火温度控制在设计点火温度范围内。

(8) 停止点火。通过对邻井产出气体组分监测,结合火驱燃烧模拟软件分析判断,确认地层点燃后,即可适时切断电源停止点火。

(9) 提出点火器。在上提点火器过程中,应保持正常注气,使井筒压力基本保持不变,以防止井筒回火和热流上返。将点火器提至井口防喷管内,关闭井口顶阀门,拆除防喷管,撤离车载点火平台。

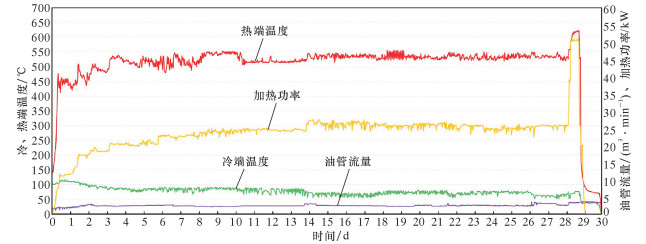

5 现场应用2015年11月,车载移动式点火装置在新疆油田风城作业区FH005井进行点火试验,连续点火30 d。图 7为主要点火参数动态曲线。

|

| 图 7 FH005井主要点火参数动态曲线 Fig.7 Dynamic curves of the main ignition parameters of Well FH005 |

从图 7可见,点火器的点火功率随注气量的变化而自动调控,使点火温度 (即热端温度) 保持在设定范围内。点火功率为20~25 kW,点火器热端空气温度500~550 ℃,冷端温度60~100 ℃;点火后期,最大试验功率50 kW, 热端温度达到600 ℃;加热性能稳定,测温及调控正常。另外,点火器热端和冷端温度未出现大幅跳动,保持相对稳定,这表明在点火过程中井筒内未发生燃烧,说明蒸汽对井筒“死油”的清除比较彻底。

点火电缆柔韧性较好,滚筒收卷顺利,外铠表面未见注入头损伤咬痕,电力及测温信号传输正常、无干扰。

电控装置性能稳定,调功平顺,能够实现实时监控、完整记录、数据远传、异常报警、系统自动保护和燃烧动态模拟监测等功能。

点火器带压提下顺畅,井口动密封压力达到5 MPa。

在点火设备搬迁安装和入井作业等环节,工作程序简化,劳动强度大幅降低。作业时间由原来的2~3 d缩短至1 d以内。

点火器及点火电缆的平均使用寿命预计将达到5井次以上,单井点火成本将降低至固定式点火成本的

(1) 车载移动式点火装置通过了FH005井点火全过程 (搬迁、安装、提下、点火和监控等环节) 试验。该装置工艺配套、流程顺畅、性能稳定,满足移动式点火工艺要求。

(2) 点火器额定功率50 kW,耐压10 MPa,耐温800 ℃,适用井深800 m,适应油管直径88.9 mm,技术性能指标达到设计要求。

(3) 车载移动式点火装置的研发及应用,将大幅降低点火成本,缩短作业时间,减轻劳动强度,利于安全作业,并促进火驱技术的推广应用。

| [1] | 王元基, 何江川, 廖广志, 等. 国内火驱技术发展历程与应用前景[J]. 石油学报, 2012, 33(5): 909–914. |

| [2] | 金兆勋. 高升油田火烧油层过程控制技术研究[J]. 钻采工艺, 2012, 35(6): 41–44. |

| [3] | 陈莉娟, 潘竟军, 陈龙, 等. 注蒸汽后期稠油油藏火驱配套工艺矿场试验与认识[J]. 石油钻采工艺, 2014, 36(4): 93–96. |

| [4] | 朱海琦. 火驱电点火及其与其他点火方式的对比分析[J]. 内蒙古石油化工, 2014, 40(20): 58–59. |

| [5] | 刘利, 张福兴, 杨显志, 等. 火驱移动式电点火技术研究[J]. 特种油气藏, 2014, 21(6): 130–132. |

| [6] | 余杰, 潘竟军, 蔡罡, 等. 电点火工艺技术在新疆红浅火驱的应用研究[J]. 石油机械, 2011, 39(7): 19–21. |

| [7] | 关文龙, 席长丰, 陈亚平, 等. 稠油油藏注蒸汽开发后期转火驱技术[J]. 石油勘探与开发, 2011, 38(4): 452–462. |

| [8] | 梁建军, 陈龙, 计玲, 等. 火驱注气燃烧工艺在新疆油田的应用[J]. 新疆石油天然气, 2014, 10(3): 61–63. |

| [9] | 杨洋, 韩晓强, 安斌. 新疆油田风城油砂一维火驱物理模拟实验研究[J]. 新疆石油天然气, 2015, 11(1): 55–60. |

| [10] | 冯德旺, 任锦彪. 矿用铠装电缆金属护套的屏蔽作用分析[J]. 中国安全科学学报, 2010, 20(8): 106–109. |

| [11] | 陈龙, 计玲, 陈莉娟, 等. 数值模拟监测系统在火驱先导试验中的应用研究[J]. 新疆石油天然气, 2012, 8(增刊1): 31–34, 50. |