0 引言

海洋平台吊机是海洋钻采平台及工程船舶配套的特种起吊作业设备,在海洋工程和海上油田开发中有着重要作用。海洋平台吊机自动控制系统是海洋平台吊机的关键组成部分。现阶段海洋平台吊机控制系统正逐步发展成为包含动力供配、信号采集、运动控制、安全保护和监测报警等多功能为一体的高度集成系统[1]。海洋平台吊机需要满足多种复杂工况要求,涵盖变幅、回转和提升下放等常规工况,载人及恒张力等特殊工况[2-3],对控制系统稳定性、安全性以及操作性等都有严苛的要求。

由于国内生产制造公司对于海洋平台吊机控制系统缺乏统一规划和标准化的设计思路,导致与国外系列化产品相比在控制系统层面上有很大的差距。笔者提出iCrane自动控制模型,旨在为海洋平台吊机控制系统提出一种规范化和标准化的管理与设计理念。该模型已成功应用于宝鸡石油机械有限责任公司海洋平台吊机系列化产品。

1 技术现状国外海洋平台吊机目前以LIEBHERR、NOV和GUSTO等欧美公司为代表,其技术水平先进,在国际海工市场上占据着技术垄断和主导地位。国内也有几家公司相继开展了海洋平台吊机相关技术研究,并先后推出了多种类型吊机产品。

目前国外公司较为注重自动控制系统的统一规划,从系统运行的核心元件到操作层面的外观制造都有统一的设计、配套和安装施工准则,并且行业自律性高,每个环节都精益求精,产品性能优越,特色突出。然而,这种理念在国内产品上则很少看到,由于缺乏统一规划,配套和施工等环节都存在随意性,甚至同一公司生产的同系列产品,在性能、外观和备件等方面都相对孤立,体现不出产品特色,形成不了统一风格,产品间的设计和物资储备不能共享,核心技术沉淀缓慢,更不具备网络管理和快速升级的能力。

2 iCrane模型 2.1 提出为了促进国产海洋平台吊机产品高效发展,加快装备制造公司对于海洋平台吊机产品的系列化、自动化及信息化进程,针对控制系统技术现状,提出iCrane (intelligent crane system) 智能吊机系统的概念,在此模型下的各个层面和单元都集中体现海洋平台吊机系列化产品的自动化和信息化水平。随着多样化海洋平台吊机产品对自动控制系统的要求越来越高,全面规划这类产品的控制系统势在必行,具备这种理念的产品可实现信息共享、远程服务、快速匹配和替换升级等,势必带来可观的经济效益,并可积累大量宝贵的信息和数据资源,为将来实现油气装备大数据库管理打下坚实基础。

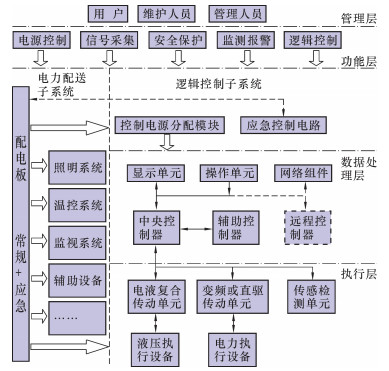

2.2 组成与功能iCrane组成内容非常丰富,其模型构架如图 1所示。iCrane涉及范围涵盖了目前海洋平台吊机控制系统全部配套内容。可以按照电压等级将其划分为电力配送子系统和逻辑控制子系统2部分,其中每一个单元模块都包含了多种形式的自动控制元器件,它们可以是行业内的成熟产品,也可以是某公司研制的个性化设备。根据吊机整体的结构设计,执行设备传动形式主要分为电液复合传动和变频 (或直驱) 传动,这2种形式可单独存在,也可共同存在。液压传动和电力传动对比各有优缺,不再赘述,总体设计人员需根据用户需求统筹考虑。

|

| 图 1 iCrane模型架构 Fig.1 The iCrane model framework |

iCrane自动控制系统共有5大功能模块,每个功能模块都包含许多技术细节和经验技巧。例如电源控制的设计要结合海洋平台自身电制开展,充分考虑常规电源与应急电源的切换,以及吊机的旋转部件对电力输送产生的影响等。安全保护等重要功能不允许在软件故障时失效,应设计有硬件旁路作为应急备份。

iCrane模型的每个单元模块都做详细的设计规划,根据用户需求将其划分为几种配置方案 (例如划为高配、中配和低配),通过设计、试验和评审等手段对产品的各个环节做出最优化确认。各单元模块确认后,设计者、配套商及施工人员都应当遵循和延续,随着设计精华的沉淀和技术细节的累积,必将逐步形成特色突出的精品。

使用iCrane模型时,根据用户特定需求增减相应单元模块。个别简装全液压吊机仅配电力配送子系统及应急控制电路,通过少量继电器和接触器等完成控制,无软件,逻辑功能较少,没有运动控制算法,自动化水平不高。大多数海洋平台吊机涉及了iCrane模型中的绝大部分内容,其中逻辑控制子系统数据处理层在很大程度上影响着吊机的自动化和智能化水平。

2.3 核心元件iCrane自动控制系统的核心元件 (见图 1中的中央控制器) 可以采用多种形式的工业通用控制器产品,也可以为专用嵌入式处理器。目前,国内外大多数海洋平台吊机生产制造厂商都倾向于应用成熟控制器产品作为核心元件开展设计,只不过控制器选用不同厂家的产品罢了。LIEBHERR等欧美公司使用的控制器多为赫斯默G系列或丹弗斯MC系列,TSC公司使用西门子S7系列,这些控制器虽然名称和外观各异,但原理相似,都是可编程数字控制产品,具有较高的可靠性和稳定性,有效缩短了研发周期,便于现场升级和替换维修。

3 关键技术 3.1 载荷力矩指示LMIS (load-moment indicator system) 载荷力矩指示系统是API Spec 2C规范中要求的重要功能,归属于iCrane数据处理层各单元和执行层的传感检测单元。LMIS实时检测吊机正常工作、满载、超载和变幅超限等工作状态,在控制器中测算吊机与设计力矩曲线的偏差,显示、判断危险工况并报警,以便启动过载保护等安全措施。

LMIS运算处理器有2种存在形式:一种是集成在中央控制器中,节省安装空间,集成化程度高;另一种作为辅助控制器独立配置,仅在需要时与中央控制器进行信息交互,独立配置形式可靠性高,LMIS程序单独执行,不受主控系统的影响。

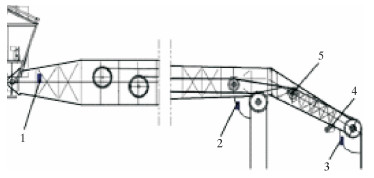

传感检测单元是iCrane系统中的关键环节之一,传感检测技术水平直接影响系统质量。图 2是回转支承钢丝绳变幅式海洋平台吊机LMIS传感器布局示意图。角度仪检测吊机变幅角度;防碰限位开关可以通过机械式重锤感知吊钩碰撞;板式拉力计用来测主钩钢丝绳拉力;测力销用来测辅钩吊重。

|

| 图 2 LMIS传感器布局示意图 Fig.2 LMIS sensor layout diagram 1—角度仪; 2—主钩限位开关; 3—辅钩限位开关; 4—板式拉力计; 5—测力销。 |

3.2 运动及调速

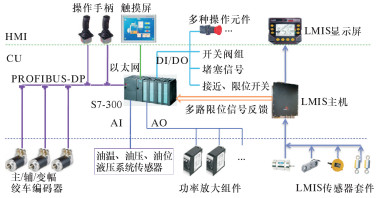

随着传动方式的不同,运动及调速功能实现方法主要有2种:一是通过液压系统调节流量,二是使用变频调速技术。2种方法的运动执行命令均由iCrane逻辑控制子系统发出,执行动作包括主/辅钩的升降、吊臂变幅、基座回转以及恒张力[4-7]和载人运动等。通过继电器纯硬件控制和软件触发的形式实现。吊机在信号有效采集的基础上依靠控制器发送多种输出信号,激发或控制相关元件动作。

以电液复合传动形式的吊机为例,中央控制器发送模拟量信号调节比例放大器增益,实现运动控制,同时使吊机能够自动调节运动速度,具有很强的灵活性。运动控制原理如图 3所示,操作手柄将位置信号转换成电信号传递给PLC,AI捕捉手柄信号,经过CPU运算处理后通过AO传送给功率放大器,放大器驱动电磁阀,电磁阀调节流量控制液压马达的转速,液压马达带动绞车,绞车上配有的编码器可实时测算转速反馈给PLC,CPU进一步计算并自动控制放大器输出,电磁阀的驱动信号随之变化,从而调节了执行机构的运动速度。

|

| 图 3 运动控制原理 Fig.3 Motion control principle |

3.3 安全保护及报警

按照iCrane模型架构,安全保护措施分为2类:①电力配送子系统中的安全保护措施,包括应急电源、急停保护、应急照明和辅助通信设备等。此类保护措施均由硬件系统直接实现,不受软件控制,软件失效后这些安全保护措施都可以正常启动完成保护,有效提升了海洋平台吊机的安全可靠性。②逻辑控制子系统中的安全保护措施包括主/辅钩防碰保护、变幅位置保护、系统过载保护和回转区域保护等。此类措施主要依靠程序做出判断而启动。如果用户有超高的安全性要求,不允许这类保护在CPU软件故障时失效,则可配备双CPU冗余系统,最大化地保证吊机的安全可靠性。

报警也分为2类:①通过硬件实现,如火灾报警装置,通常独立配置第三方套件,自带扬声器和警示灯;②通过软件实现,靠蜂鸣器或指示灯等发声发光,如油温、油位及各运动速度超限报警等。

为防止吊机在运行过程中突然停止对系统造成冲击,可以在软件中设置2级报警机制,即设置预报警功能。使2级报警在发声频率和灯光颜色上加以区别,有效地提示操作者吊机的运动状态。在预报警过程中,iCrane自动启动速度保护功能,对相应执行机构运行速度进行减速处理,最终报警触发后再令执行机构运动停止,有效减缓冲击。

3.4 一体化集成控制台一体化集成控制台是iCrane结构设计及安装施工水平的集中体现,用户对此都有很高的要求,不仅要满足海洋环境以及防爆区域的要求,还要满足操作者的舒适性和使用习惯[8],要有赏心悦目的外观,良好的操作视野,方方面面都体现出海洋平台吊机的产品档次。

操作控制台可以做大量的结构化集成,向一体化方向发展,仅将少量元件设为本地操作,如吊臂走道灯开关,发动机相关操作等,其余所有常规操作及指示元件、显示屏和远程控制套件等都集成于座椅扶手处,这样极大地节省了安装空间,结构紧凑美观,操作者活动空间和视野扩大。所有电气元件按照功能和操作者使用习惯划定安装区块,集中但层次分明,元件结构设计充分考虑防止误操作。

4 应用实例图 4是iCrane自动控制系统应用于回转支承钢丝绳变幅式海洋平台吊机的具体形式。中央控制器采用西门子SIPLUS型S7-300系列PLC,辅助控制器采用LMIS嵌入式主机,两者进行网络通信。配备应急控制电路,若发生PLC软件失效等特殊情况,可切换至应急电路通过硬件完成控制,安全可靠性高。操作单元为触摸屏上的软控件和座椅扶手处手柄及按钮等物理硬件。电液复合传动单元为各种电磁阀和功率放大板,液压执行设备为液压马达或液压缸。传感检测单元包括编码器、角度仪和接近开关等多种传感元件。

|

| 图 4 具体实例 Fig.4 The real object |

5 结论及建议

(1) iCrane自动控制系统已在宝鸡石油机械有限责任公司试制的将军柱式电液复合传动海洋平台吊机上得到成功试验,试验中模拟了各项常规作业工况、恒张力控制以及各类安全保护等,试验效果优良。

(2) 随着多样化的海洋平台吊机系列化产品的问世,控制系统自动化和智能化的未来发展趋势已非常明显,但这并不代表要一味地追求高配置,元件或设备选型应根据用户具体要求合理配置,避免浪费,从而提升产品性价比。

(3) 海洋平台吊机系列化产品的生产是一项系统工程,需要多方通力合作。建议加强电气设备供应商资质鉴定,严格要求制造商按照相关标准执行,避免造成质量及安全隐患。

(4) 建议借鉴国外先进的管理理念,对产品自动化系统从设计到生产进行统一规划,加强iCrane控制系统模型的实施规范化,按照岗位职责分工协作,加强行业自律,对现场施工过程中存在的不规范现象加强监管力度。

| [1] | 徐小鹏, 王定亚, 王书峰, 等. 海洋平台吊机关键技术及发展趋势研究[J]. 石油机械, 2013, 41(6): 54–58. |

| [2] | 周凤星, 程耕国, 周志裕. 海洋石油钻井平台吊机监测系统[J]. 控制工程, 2003(5): 472–473. |

| [3] | 中国船级社. 船舶与海上设施起重设备规范[M]. 北京: 人民交通出版社, 2007: 35-55. |

| [4] | 鄢华林, 姜飞龙. 海洋平台吊机波浪补偿系统研究[J]. 液压与气动, 2011(2): 22–25. |

| [5] | 黄瑞佳, 邵宇鹰, 施光林. 具有波浪补偿功能的电液提升控制系统仿真研究[J]. 机电一体化, 2014(4): 7–9. |

| [6] | 徐伟, 徐化文. 船用起重机恒张力系统的设计仿真研究[J]. 装备制造技术, 2012(5): 13–15. |

| [7] | 周明健, 王幼民. 力伺服波浪补偿吊机的液压系统研究[J]. 机床与液压, 2016(8): 92–95. |

| [8] | 张茄新, 王定亚, 蔡娟, 等. 海洋平台吊机控制室设计[J]. 石油机械, 2011(10): 75–77. |