0 引言

随着人类对能源需求的不断加大,石油勘探开发逐渐向深海和深井迈进,水下防喷器组是保证深井钻井作业安全的关键设备,其作用是控制井口压力,防止井喷和井涌,保证人员及设备安全,避免环境污染和油气资源破坏。由于深井通常伴随着高温高压,其发生井涌的风险较高,工作环境十分恶劣,一旦井控失败,将产生灾难性的后果。作为钻井作业安全的核心部分-防喷器[1-5],必须在高温高压环境下具有可靠的密封性,需满足API 16A规定的温度的最高F级别,即温度高达177.8 ℃的环境中,水下防喷器实现105 MPa超高压力的可靠密封[5-10]。

为了确保水下防喷器在高温高压环境中安全、稳定地工作,笔者进行了水下防喷器高温高压密封试验方法研究,并通过2FZ48-105水下防喷器Φ149 mm半封闸板高温高压密封试验,验证了试验方法的正确性。所得结论为保证水下防喷器在高温高压环境下安全作业提供了技术支撑。

1 水下防喷器水下防喷器的核心功能是在高温高压的环境下具有可靠的密封性。

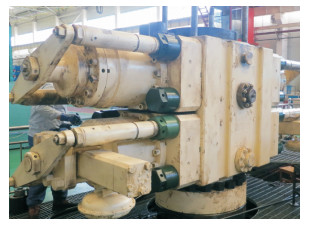

2FZ48-105水下防喷器有4处密封起作用才能有效地密封井口保证作业安全,即闸板顶密封与壳体的密封,闸板前密封与管柱、壳体及前密封相互间的密封,壳体与侧门之间的密封,闸板轴与侧门间的密封。图 1为2FZ48-105水下防喷器实物图。

|

| 图 1 2FZ48-105水下防喷器实物图 Fig.1 Picture of the 2FZ48-105 subsea BOP |

闸板的密封过程分为2步:一是在液压油的作用下闸板轴推动闸板前密封胶芯挤压变形密封前部,顶密封胶芯与壳体间过盈压缩密封顶部,从而形成初始密封;二是在井内有压力时,井压从闸板后部推动闸板前密封进一步挤压变形,同时井压从下部推动闸板上浮贴紧壳体上密封面,从而形成可靠的密封,亦即井压助封作用。

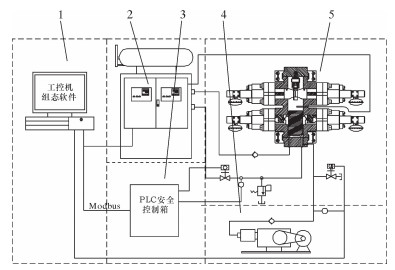

2 总体方案高温高压密封试验装置主要包括中央控制室、热油站、安全控制系统、升压室及试验区等部分。总体方案如图 2所示。

|

| 图 2 总体方案图 Fig.2 The overall scheme diagram 1—中央控制室;2—热油站;3—安全控制系统;4—升压室;5—试验区。 |

试验装置工作时,启动热油站,通过油泵将高温油经进油管线泵入加热盘管,通过盘管散热使防喷器内高压液体升温,热油经过盘管,从回油管线流回热油站,再次被加热,周而复始直至将防喷器内腔温度升至试验要求的温度,进入保温控制,关闭闸板。通过升压室的升压系统将防喷器内腔压力升至试验要求的压力,保压,进行防喷器高温高压条件下的胶件密封试验。

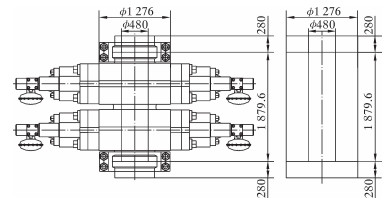

3 热平衡计算及盘管强度校核 3.1 热平衡计算盘管产生的热量与防喷器吸收的热量达到平衡时,可以实现一个稳定的试验温度。由于防喷器外形结构比较复杂,为了方便计算研究,将防喷器简化处理为圆筒形结构,设有上、下端盖,具体尺寸如图 3所示。

|

| 图 3 2FZ48-105防喷器外形及简化模型图 Fig.3 The 2FZ48-105 BOP appearance andsimplified model |

根据防喷器内腔的安装空间及工作压力,初定盘管尺寸Φ22 mm×6 mm,材料为合金钢,导热系数λ=45 W/(m2·℃);防喷器内腔热油温度t1=177.8 ℃,外表面温度设定为t2=100.0 ℃;

简化模型尺寸:内圆半径r1=0.240 m,外圆半径r2=0.638 m,长度L=1.88 m,盖板厚度b=0.28 m,端盖面积A=1.28 m2。

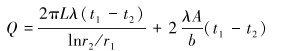

当热传导平衡时,对防喷器进行热传导分析,根据傅里叶定律有:

|

(1) |

将上面的数值代入式 (1) 计算,得到传递热量Q=74.307 kW。

根据热平衡原理,对盘管进行分析,盘管释放的热量与防喷器吸收的热量相等,将Q=74.307 kW、盘管内圆半径r内=0.005 m、盘管外圆半径r外=0.011 m,盘管内液体温度t内=280 ℃,盘管外壁温度t外=240 ℃,导热系数λ盘=35 W/(m2·℃) 代入式 (2),计算盘管长度。

|

(2) |

式中:L1为盘管长度,m。

由式 (2) 计算得盘管长度L1=6.8 m。

即盘管长度在6.8m,盘管内液体温度为280 ℃时,可以实现防喷器内腔试验热油温度t1=177.8 ℃,达到热平衡。

考虑模型简化所造成的误差,增加盘管的长度,取3倍系数,盘管长度为20.4 m。

3.2 强度校核在280 ℃的高温、105 MPa外压环境下,初定Φ22 mm×6 mm盘管所处的环境极端恶劣,必须进行强度校核。

根据ASMEⅡ-D性能篇中,外压作用下确定部件壳体厚度用线算图和先算图用表进行设计校验[11]。

由ASMEⅡ-D性能篇中几何尺寸线算图和壳体厚度线算图可知[11],最大外压许用应力公式中参数B=300 MPa。于是最大外压许用应力pt为:

|

(3) |

满足设计要求。

式中:D为盘管直径,Δ为盘管厚度。

根据ASMEⅡ-D强度标准,选取盘管的材料为20CrMo。

4 现场试验为了验证上述水下防喷器高温高压密封试验方法研究的正确性,是否满足API 16A规定的温度的最高F级别,即温度高达177.8 ℃的环境中,实现105 MPa超高压力的可靠密封,进行了2FZ48-105水下防喷器Φ149 mm半封闸板高温高压密封试验。

给2FZ48-105水下防喷器的Φ149 mm半封闸板安装Φ147 mm的试验棒,内腔充满试压油,热油站输出热油温度设定280 ℃,通过盘管加热3 h,试压油升温至177.8 ℃,关闭闸板,完成试验准备工作。

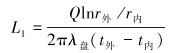

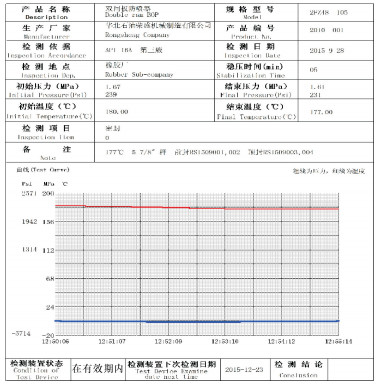

根据试验规程,首先进行半封闸板胶件高温低压密封试验,试验结果如图 4所示。由图可知,初始压力1.67 MPa,初始温度180 ℃,稳压4 min,结束压力1.61 MPa,结束温度177 ℃,密封效果良好,符合API 16A规定的高温低压密封要求。

|

| 图 4 半封闸板胶件高温低压密封检测报告 Fig.4 The high temperature and low pressure sealing testreport of the rubber component of the semi-shear ram gate |

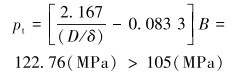

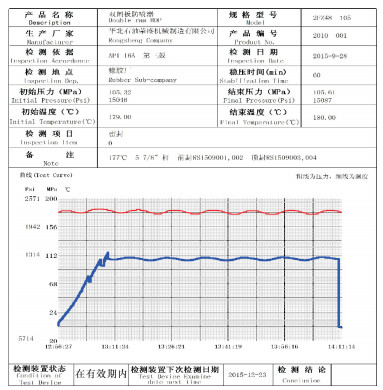

高温低压密封试验合格后,开始进行半封闸板胶件高温高压密封试验。关闭闸板,缓慢升压至试验要求压力,保温、保压。由图 5可知,初始压力设定为105.32 MPa时,初始温度179 ℃,稳压60 min,结束压力为105.61 MPa,结束温度180 ℃。

|

| 图 5 半封闸板胶件高温高压密封检测报告 Fig.5 The high temperature and high pressure sealing testreport of the rubber component of the pipe ram gate |

试验过程中,半封闸板胶件高温高压密封检测报告中,温度曲线和压力曲线出现一定的波动,原因是恒温控制系统中控制精度较低,2参数的变化值均在试验允许范围内。

试验压力随着温度的变化而变化,基本为正向关系,即温度增加,则压力升高,温度降低,则压力下降。

整个试验过程中,设备稳定,密封效果良好,符合API 16A温度最高F级别的规定要求,即在温度高达177.8 ℃的环境中,水下防喷器可实现105 MPa超高压力下的可靠密封。

5 结论及建议(1) 顺利完成了深井2FZ48-105防喷器温度177.8 ℃、压力105 MPa等级的半封闸板胶件高温高压密封试验,为水下防喷器早日实现国产化提供了一项重要的技术支撑。

(2) 这种试验方法可以满足各种型号防喷器高温高压密封试验。

(3) 试验过程中出现温度和压力的波动现象,可以设计高精度的温控系统来解决此问题。

(4) 试验中,防喷器内加入的是导热油 (试压油) 作为试验介质,成本高,容易造成环境污染,可以尝试用水作为导热介质,既经济又环保。

| [1] | 侯国庆, 许宏奇, 粟京, 等. F48-70型水下防喷器组研制[J]. 石油矿场机械, 2016, 45(5): 37–42. |

| [2] | 耿艳东, 王莎, 王卫华, 等. 海洋油气开发水下防喷器紧急备用控制系统研究[J]. 石油矿场机械, 2016, 45(2): 79–83. |

| [3] | 顾和元, 侯国庆, 郭雪, 等. 水下防喷器组控制系统深水模拟试验装置研制[J]. 石油矿场机械, 2013, 42(4): 1–5. |

| [4] | 孟会行, 陈国明, 朱渊, 等. 应对深水井喷的简易防喷器应急技术研究[J]. 石油钻探技术, 2015, 43(3): 76–81. |

| [5] | 赵维青. 深水水下防喷器剪切能力分析方法及应用[J]. 石油机械, 2016, 44(12): 74–77. |

| [6] | 张智, 刘江伟, 王思文, 等. 管壳式换热器的热力计算和数值仿真[J]. 金属材料与冶金工程, 2012, 40(1): 34–38. |

| [7] | 薛明德, 黄克智, 李世玉, 等. GB151中带膨胀节固定式换热器管板计算方法的改进[J]. 压力容器, 2012, 29(4): 57–61. |

| [8] | 杨宁. 高压容器常见的密封型式与发展趋势分析[J]. 科技信息, 2011(19): 137–138. |

| [9] | 廖小荣. 高压容器筒体端部2种密封结构比较[J]. 大氮肥, 2011, 34(5): 237–331. |

| [10] | 周博, 陈家旺, 顾临怡. 深海高压环境下的密封材料变形特性分析[J]. 中国机械工程, 2010(12): 1481–1484. |

| [11] | ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范Ⅱ:材料D篇[S].北京:中国石化出版社, 2008. |