2. 重庆前卫海洋石油工程设备有限责任公司

2. Chongqing Qianwei Offshore Petroleum Engineering & Equipment Co., Ltd

0 引言

海洋石油的开采需要大量的水下设备,包括水下采油树、水下管汇、水下控制系统、出油管线、跨接管、水下分离设备和水下增压设备等[1-2]。其中,水下采油树又是尤为重要的设备,因此对水下采油树的研究具有非常重要的意义。

深水采油树下放安装过程比较复杂,易受到海流和波浪等各种恶劣环境因素的影响。在采油树下放过程中需要远程控制采油树的旋转及深水采油树下放的精度,如果下放过程中钻柱强度不够或者钻柱横向位移偏大,都会影响采油树下放安全及与井口的对准安装。目前,国内外对深水采油树的研究大多局限于施工方案、下放技术及一般性的设计探讨[3-6]。R.VOSS[3]等完整地探讨了深水采油树的下放工艺,记录了深水采油树下放过程中的主要技术问题,但没有进行理论分析并找出问题产生的根源。大多已经发表的关于深水采油树结构设计的文章主要是针对采油树的零部件进行单独分析,即将构件在最不利工况下的行为作为设计依据[7-9]。对于安装过程中的力学分析,国内外研究相对较少,且多以理论推导为主。林秀娟等[10]开展了深水采油树下放过程钻柱力学分析,得出了对于钻柱受力的不同影响因素,但是其在研究时忽略了波浪的影响。为了解决安装施工过程中出现的技术难题,提高深水采油树下放的安全性和可靠性,笔者根据海洋环境载荷建立1 500 m深水采油树下放过程数值模型,综合考虑并研究了海流参数和波浪参数等对下放钻杆偏移和受力的影响。研究结果对采油树的下放安装具有一定的指导意义。

1 OrcaFlex仿真建模采油树下放安装过程仿真所需模型主要包括环境 (温度、浪、流等)、安装设备 (安装船)、辅助安装设备 (绞车)、钻杆、树体以及树体下放工具等。

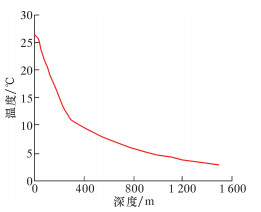

1.1 环境参数设定在OrcaFlex中环境默认包括有空气、海面、海水和海床等,其中海水密度为1.025×103 kg/m3,运动黏度系数为1.35×10-6 m2/s,温度场设置如图 1所示。

|

| 图 1 温度场曲线图 Fig.1 The temperature field |

1.2 海流参数

海洋环境复杂多变,受天气等的影响,海水的流速会产生一定的变化,特别是一些极端天气时,流速变化会很大。此次建模分别选择重现期为1、10和100 a这3种流速进行计算,结果如表 1所示。且对于重现期为1 a的流速下,选择不同来流方向 (0°、45°和90°) 进行了仿真分析,研究来流方向对钻杆的影响。

| 水深/m | 海水流速/(m·s-1) | ||

| 重现期1 a | 重现期10 a | 重现期100 a | |

| 0 | 1.07 | 1.55 | 2.02 |

| 150 | 0.55 | 0.95 | 1.22 |

| 350 | 0.40 | 0.50 | 0.75 |

| 700 | 0.28 | 0.35 | 0.56 |

| 900 | 0.31 | 0.36 | 0.44 |

| 1 200 | 0.48 | 0.52 | 0.68 |

| 1 500 | 0.48 | 0.52 | 0.68 |

来流方向和波浪方向均指与X方向 (船艏-艉方向) 的夹角。

1.3 波浪参数对于波浪 (wave) 理论的选择,此次建模选用常规波中的斯托克斯波浪理论 (Stokes'5th)。关于波浪建模,此次分别选择日常浪高,重现周期分别为1、10和100 a这4种浪高进行计算,结果如表 2所示。且对于日常浪高情况,选择不同波浪方向 (0°、45°和90°) 进行了仿真分析,研究了波浪方向对钻杆的影响。

| 参数 | 重现期 | |||

| 日常 | 1 a | 10 a | 100 a | |

| 浪高/m | 1.5 | 8.4 | 11.2 | 18.0 |

| 波浪周期/s | 7.8 | 8.6 | 10.1 | 11.4 |

1.4 钻杆建模

钻杆在采油树安装过程中起着至关重要的作用。钻杆模型采用OrcaFlex中提供的Line模型建立,主要是因为Line模型在模拟细长杆件的同时还可以保证很高的计算精度和计算效率[11]。钻杆模型参数如下:长1 510 m,内径0.12 m, 外径0.14 m,密度7 850 kg/m3,弹性模量212 GPa,泊松比0.3,拖曳力系数1.2,附加质量系数0.2,惯性力系数2.0。其余参数 (如弯曲强度和拉伸强度等) 均由系统根据已知参数计算得到。

1.5 采油树树体及下放工具建模对树体和工具主体采用6Dbuoy模型建模,阀体和框架等采用Shape模型中的Elastic solid进行模拟,因为Elastic solid可以模拟障碍物,从而模拟挡水面积。建好相应模型后将其连接到相应的树体或下放工具上,其中采油树本体质量约50 t,下放工具质量约2 t。工具和树体连接后的3D模型如图 2所示。

|

| 图 2 工具和树体装配图 Fig.2 Running tools and X-tree assembly diagram |

2 采油树下放过程仿真研究

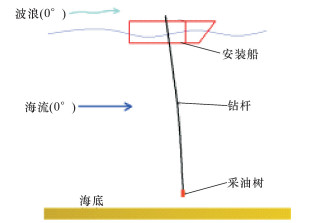

根据白勇和林秀娟等[10-11]的研究,在使用钻杆下放安装采油树等水下结构物时,只有下放到接近海底的位置时,钻杆的偏移和受力才会达到最大值。因此,笔者主要对采油树下放到接近海底时的结果进行分析。根据前文所述建模过程,使用OrcaFlex所建立的模型示意图如图 3所示。

|

| 图 3 OrcaFlex建立的模型示意图 Fig.3 Schematic diagram of the OrcaFlex model |

2.1 钻杆偏移量研究

海洋环境复杂多变,笔者主要考虑不同的浪和流对钻杆仿真结果的影响。规定流速1.07 m/s、浪高1.5 m为正常天气。

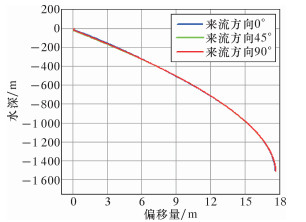

2.1.1 来流方向对钻杆偏移的影响来流方向主要选择正常天气下0°、45°和90° 3种不同角度。图 4显示了来流方向对钻杆在海水中偏移量的影响。由于系统的对称性,规定来流方向以及波浪方向与X方向的夹角最大为90°。

|

| 图 4 来流方向对钻杆偏移的影响 Fig.4 Effect of flow direction on the offset of drill pipe |

由图 4可以看出:3种来流方向下钻杆偏移后的位置曲线几乎完全重合,下端点处偏移量均接近18 m,只是偏离方向不同,而实际施工中并不是特别关心偏离方向。曲线之所以几乎重合,主要是因为钻杆的柱状结构外形具有完全的对称性,且此结果也证明,采油树外形的不对称以及船体在不同来流方向下的不同晃动,均对深水采油树安装发生的偏移没有明显的影响。

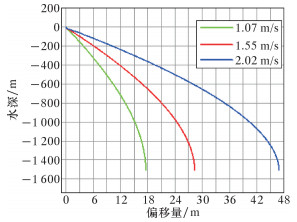

2.1.2 流速对钻杆偏移的影响海洋环境复杂多变,受天气等的影响,海水的流速会产生一定的变化,特别是一些极端天气,流速变化则会很大。研究流速的影响时,选取来流方向和波浪方向均为0°,且1.5 m浪高时不同流速下的仿真数据进行分析,仿真结果如图 5所示。

|

| 图 5 流速对钻杆总体偏移的影响 Fig.5 Effect of flow velocity on the overall offset ofthe drill pipe |

由图 5可以看出:随着海流流速的增大,采油树的偏移量明显增大,当表层流速为2.02 m/s时,其偏移量达到46 m左右。

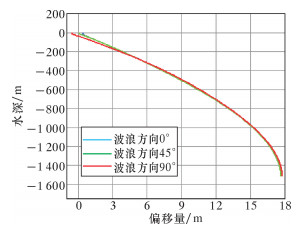

2.1.3 波浪方向对钻杆偏移的影响研究波浪方向对钻杆偏移的影响时,主要选择正常天气下波浪方向0°、45°和90° 3种不同角度。计算结果如图 6所示。

|

| 图 6 波浪方向对钻杆偏移的影响 Fig.6 Effect of wave direction on the offset of drill pipe |

由图 6可以看出:3种波浪方向下钻杆偏移后的形态也几乎完全重合,下端点处均接近18 m。这主要是因为钻杆的柱状结构外形具有完全的对称性,且此结果也进一步证明,采油树外形的不对称、船体在不同来流或者波浪方向下的不同晃动,均对深水采油树安装发生的偏移没有太大的影响。

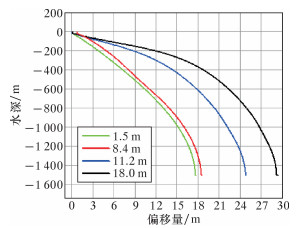

2.1.4 浪高对钻杆偏移的影响根据浪高参数选择日常的1.5 m浪高和重现周期分别为1、10和100 a时的浪高及周期参数,且选取波浪方向为0°时进行计算,计算结果见图 7。

|

| 图 7 浪高对钻杆总体偏移的影响 Fig.7 Effect of wave height on the overall offset of drill pipe |

由图 7可以看出:随着浪高的增加,采油树的偏移量有着一定的增大趋势,当浪高达到18.0 m时,钻杆底端偏移量为29 m左右。

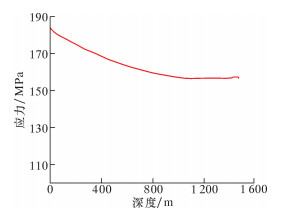

2.2 钻杆受力分析在研究不同影响因素对钻杆受力的影响之前,首先对采油树下放至接近海底时整个钻杆的应力状态进行研究,钻杆整体应力分布如图 8所示。

|

| 图 8 下放过程中钻杆整体应力分布 Fig.8 The stress distribution of drill pipe during theprocess of running X-tree |

由图 8可知,在采油树下放至接近海底时,钻杆最上端部分应力值最大,是钻杆的危险点,这也进一步验证了白勇和林秀娟等人的研究成果。因此在实际安装过程中应当注意观察钻杆上端的状态。

后文关于钻杆受力的研究结果主要提取钻杆的最大应力值进行分析。

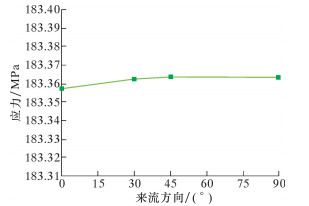

2.2.1 来流方向对钻杆受力的影响为研究来流方向对钻杆受力的影响,此处选择正常天气下来流方向为0°、30°、45°和90°情况进行计算,仿真结果如图 9所示。

|

| 图 9 来流方向对钻杆受力的影响 Fig.9 Effect of flow direction on the stress of drill pipe |

由图 9可以看出:来流方向对于钻杆最大应力的影响非常小,最大应力均在183.36 MPa左右,且不同角度下应力值的波动范围在10 kPa以内。

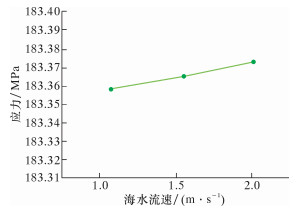

2.2.2 流速对钻杆受力的影响为分析流速对钻杆偏移的影响,选择1.05、1.55和2.02 m/s 3种流速进行计算,仿真结果如图 10所示。

|

| 图 10 流速对钻杆受力的影响 Fig.10 Effect of flow velocity on the stress of drill pipe |

由图 10可以看出:来流速度对钻杆最大应力的影响并不大,表层流速从1.07 m/s到2.02 m/s的增大过程中,最大应力值只有很缓慢的上升,流速为2.02 m/s时最大应力也仅183.37 MPa左右,相对1.07 m/s时仅增加了15 kPa。

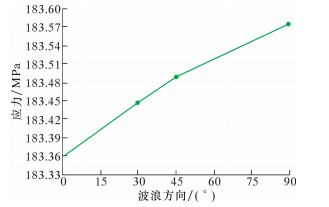

2.2.3 波浪方向对钻杆受力的影响为研究分析波浪方向对于钻杆受力的影响,此处选择正常天气下0°、30°、45°和90° 4个波浪角度进行分析,仿真结果如图 11所示。

|

| 图 11 波浪方向对钻杆受力的影响 Fig.11 Effect of wave direction on the stress of drill pipe |

由图 11可以看出:波浪方向对钻杆最大应力有着一定的影响,随着波浪与X方向夹角的不断增大,钻杆的最大应力有增大的趋势,90°时受力最大,约为183.575 MPa,比0°时的183.355 MPa增大220 kPa。

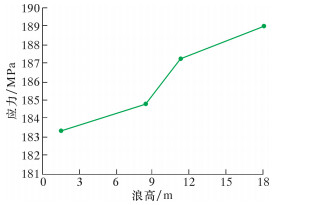

2.2.4 浪高对钻杆受力的影响浪高的选择与前文研究浪高对钻杆偏移影响时的选择方法一致,选择1.5、8.6、11.2和18.0m4种浪高进行分析,仿真结果如图 12所示。

|

| 图 12 浪高对钻杆受力的影响 Fig.12 Effect of wave height on the stress of the drill pipe |

由图 12可以看出:浪高对钻杆最大应力有明显的影响,随着浪高的增加,钻杆受力逐渐增大,18.0 m浪高时的受力达到188.98 MPa,比1.5 m浪高时的受力183.38 MPa增大了5.60 MPa。

3 结论(1) 采油树下放安装过程中,钻杆顶端部分所受应力最大,属于危险部分。

(2) 采油树下放时,钻杆受浪和流等的作用,会产生一定的偏移,在正常情况下 (1.07 m/s海流和1.5 m浪高),偏移量约为18 m,且该偏移量主要受到海水流速和浪高的影响。

(3) 采油树下放过程中,正常情况下 (1.07 m/s海流和1.5 m浪高) 钻杆最大应力约为183 MPa,该应力值随着浪和流的变化也会产生一定的变化,具体表现为随着流速和浪高的增加,应力会产生一定的增大趋势。此外浪和流的方向也会对钻杆最大应力产生一定的影响,不过影响很小。

| [1] | BARNAY G.Girassol:The subsea production system presentation and challenges[R].OTC 14170, 2002. |

| [2] | 李伟成, 张继川, 张敏, 等. 新型超高压井下增压系统的研制与应用[J]. 天然气工业, 2015, 35(3): 86–92. |

| [3] | VOSS R, MOORE T.Subsea tree installation, lessons learned on a west africa development[R].OTC 15371, 2003. |

| [4] | 王懿, 段梦兰, 李丽娜, 等. 深水立管安装技术进展[J]. 石油矿场机械, 2009, 38(6): 4–8. |

| [5] | SORDAN M M, SJURAETHER K, COLLINS I R, et al.Life cycle management of scale control within subsea fields and its impact on flow assurance, Gulf of Mexico and the North Sea Basin[R].SPE 71557, 2001. |

| [6] | 谢彬, 张爱霞, 段梦兰. 中国南海深水油气田开发工程模式及平台选型[J]. 石油学报, 2007, 28(1): 115–118. |

| [7] | BOUQUIER L, SIGNORET J P, LOPEZ R.First application of the all-electric subsea production system implementation of a new technology[R].OTC 18819, 2007. |

| [8] | EVANGELISTA E, CHAGAS C M, MELO J A, et al.Removal of a hydrate plug from a subsea Xmas-tree located in ultradeepwaters with the aid of a heat-releasing treating fluid[J].OTC 19730, 2009. |

| [9] | CARRE D, SULLIUAN J O.Moho bilondo:Subsea production system experience[R].OTC 20280, 2009. |

| [10] | 林秀娟, 肖文生, 王鸿雁. 深水采油树下放过程钻柱力学分析[J]. 中国石油大学学报 (自然科学版), 2011, 35(5): 125–129. |

| [11] | BAI Y, RUAN W, YUAN S, et al. 3D mechanical analysis of subsea manifold installation by drill pipe in deep water[J]. Ships & Offshore Structures, 2014, 9(3): 333–343. |