0 引言

对于深水油气勘探评价而言,地层测试依然是评价商业发现的重要手段,在相对确定的地质条件下评价不确定的油藏因素,从而评价油气藏的商业价值。深水测试作为深水油气田勘探开发的重要组成部分,对油气田的发现和开发方案的制定起决定性作用。深水测试与常规水深测试相比,具有更大的难度和挑战性,具体表现在:①在安全和环保方面,存在环境恶劣、灾难性事故和应急救援困难等风险;②在技术和设备方面,测试产能大、易形成水合物以及钻井装置漂移对深水测试技术和设备提出了更高要求,例如应配备具有快速解脱、应急关断及水下化学注入的电液式水下测试树;③在作业管理方面,准备周期长、费率高、风险防范和应急措施特别严格,可动用的资源少。这些挑战决定了在深水测试作业前应进行周密的测试设计工作,其中最重要的就是测试管柱的设计,合理的管柱设计关系到测试作业的成败。笔者在深水测试管柱结构特点分析的基础上,进行了深水测试管柱优化设计技术研究,以期为南海自营井及海外深水井测试管柱设计和力学分析提供参考。

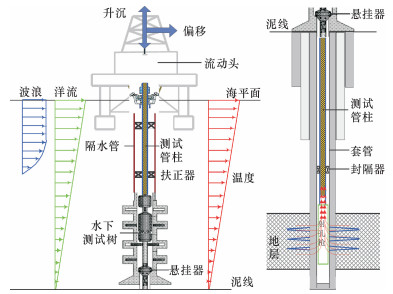

1 深水测试管柱结构特点深水测试管柱结构由待测试油气井的具体情况决定,不同井的测试管柱可能存在差别。图 1为一典型的深水测试管柱示意图,实际的管柱结构可能更为复杂,现结合该管柱介绍深水测试管柱特点。

|

| 图 1 典型的深水测试管柱结构示意图 Fig.1 Schematic diagram ofatypical deepwaterwell testing string |

(1) 深水油气井通常将井口及防喷器设置在海床上,井下测试管柱通过槽形悬挂器悬挂在水下井口上,悬挂器与地面测试树之间通过坐落管柱连接,坐落管柱处于充满流体的隔水管中。

(2) 深水油气井测试在浮式钻井装置上作业,作业过程中一旦动力定位系统失效、内波流或恶劣天气等因素导致突发性的平台偏离井位,需要立即关井,将泥线以上坐落管柱与井下测试管柱进行分离,以保障平台安全,危险解除后进行管柱回接继续进行测试作业。实现这一功能的关键水下设备即为水下测试树,它是深水测试不可或缺的重要工具,也是深水测试作业重要的安全保障。

(3) 地面通过脐带缆对水下测试树进行控制,粗大的脐带缆通过卡子绑定在坐落管柱外部,不能通过旋转管柱实现封隔器坐封,因此深水测试管柱为非旋转坐封管柱。

(4) 坐落管柱上端悬挂在平台钻机大钩上,通过升沉补偿器补偿平台运动相对管柱的位移;井下测试管柱通过插入式封隔器插管或伸缩补偿器进行位移补偿。

2 深水测试管柱设计分析深水测试管柱设计应考虑测试要求、测试层流体性质及测试工艺选择等多方面因素。设计的管柱要求在保障安全的前提下,达到有效封隔地层、建立地层流体流动和循环压井通道、保障流体在井下处于可控状态的目的,同时应尽量简化管柱结构以降低风险。

2.1 管柱材质选择对于深水井测试而言,管柱材质和钢级的选择应考虑地层流体腐蚀、材料的高低温性能和耐压等因素,还应考虑各种工作液对管柱的影响,管柱材质选择应符合API或相当材质规范要求。对于硫化氢环境造成的剧烈腐蚀,可选用含镍、铬、钼的高镍合金钢。水下测试树剪切短节材质应满足防喷器剪切闸板的剪切要求。

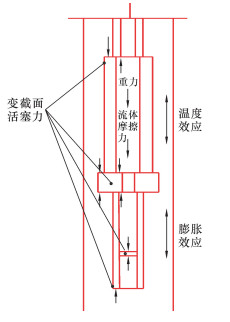

2.2 管柱尺寸优选深水测试管柱设计中一个关键的步骤就是管柱尺寸选择。管柱尺寸选择需要根据实际情况,本着适应性、安全性、经济性和方便性的设计原则,从预期产能、连续排液、增产措施及管柱强度等方面综合考虑。对于深水气井,因为一般会产出一些液体,其测试管柱尺寸选择应满足测试过程中井底气流速度下,能将井底液体和固体杂质带出井筒的原则。气井开始积液时,井筒内气体的最低流速称为气井携液临界流速,对应的流量称为气井携液临界流量。根据R.G.TURNER等[1]的滴液模型推导出气井连续排液临界流量简化计算模型,即:

|

(1) |

式中:Qcr为气体携液临界流量,m3/d;ρw为液体密度,kg/m3;p为井底压力,MPa;T为井底温度,K;d为管柱内径,mm。

从式 (1) 可以看出,气井连续排液临界流量与管径平方成正比,在相同临界流速条件下,油管直径越大,气井连续排液所需临界流量也就越大。因此,深水测试管柱设计过程中,在考虑气井产量和管柱强度的同时,不能选用过大直径的管柱,以免造成井内积液。

此外,管柱内径尽可能一致,最小内径满足钢丝探砂面及水合物面、下入连续管进行管柱内通井、钻水合物和冲砂、冲洗和顶替等作业要求,管柱外径满足可变闸板及套管参数要求。

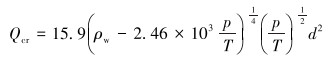

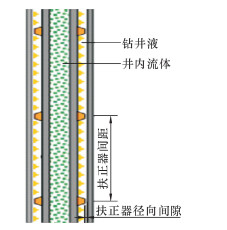

2.3 水下设备及井下工具选择 2.3.1 水下设备选型深水测试水下设备如图 2所示,包括上部坐落管柱和下部坐落管柱。上部坐落管柱由扶正器和防喷阀组等部件组成,下部坐落管柱由水下测试树、承压短节、剪切短节、可调悬挂器和承流阀等部件组成。

|

| 图 2 深水测试坐落管柱结构图 Fig.2 Structure of deepwater well testing landing string 1、2—防喷阀;3—扶正器;4—电液控制模块;5—深水储能器;6—承留阀;7—剪切短节;8—水下测试树;9—承压短节;10—可调悬挂器。 |

水下测试树作为深水测试的关键水下设备,应具备水下关井、应急解脱、被剪切及剪切连续管等功能,具有泥线以下的化学注入通道。水下测试树有3种控制方式:直接液压式、先导式和电液式,选型时应综合考虑水深及目标钻井装置所在作业海域的环境条件下水下防喷器的应急解脱时间等因素。防喷阀作为水下设备的可选部件,其安装位置一般在转盘以下30 m处,通过2条液控管线在地面进行控制。由于平台的运动坐落管柱可能会遇到非常大的机械载荷,一般选用特殊的厚壁油管。

2.3.2 井下工具选型深水测试井下工具主要包括封隔器、测试阀、循环阀、油管试压阀、井下取样器、电子压力计和射孔枪等,通过这些工具实现测试目的或提供安全操作手段。在井下工具选型时除考虑机械力学性能、材质、耐温、耐压和扣型等要求外,针对深水测试的特点,还应考虑以下特殊要求。

(1) 由于深水测试管柱为非旋转坐封管柱,应选用非旋转坐封封隔器,常用的非旋转封隔器有液压坐封插入式封隔器和非旋转机械坐封封隔器 (上提下放方式坐封),对于插入式封隔器应设计合适的密封筒长度。

(2) 使用的测试阀、循环阀和井下取样器通过环空压力操作;测试阀球阀具有开启锁定功能,能在开启锁定状态下起下钻;循环阀具备井下安全阀和压井阀功能,并且可作为最终关井工具。

(3) 使用的油管试压阀应满足管柱多次试压要求,可通过破裂盘值调节操作压力,替液垫前将试压阀通过环空压力控制实现永久开启,对于插入式封隔器宜选用具有旁通功能的油管试压阀。

(4) 推荐在封隔器上、下各设置1组压力计,射孔管柱采用管柱减震设计,对于插入式密封管柱宜配置自动丢枪装置,在射孔后实现自动丢枪。

2.4 测试管柱力学分析及结构优化设计深水测试管柱在充满流体的狭长井筒内工作,其力学行为十分复杂,属于多因素影响的非线性力学问题[2]。在管柱设计时必须对其进行系统的、准确的力学分析。笔者通过对深水测试管柱力学理论进行系统深入的研究和分析,初步探索了一套能反映深水复杂情况下的力学模型和受力计算方法,为准确掌握施工过程中深水管柱的受力和变化规律提供了可靠的理论依据。

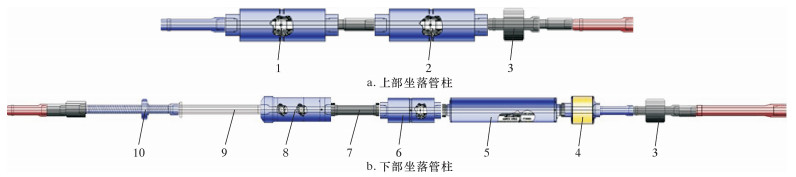

2.4.1 管柱载荷分析根据前述深水测试管柱结构特点,深水测试管柱可分为井下管柱和位于隔水管中的坐落管柱2部分。井下测试管柱悬挂在水下井口上,下端下压在封隔器上,封隔器以下管柱悬挂在封隔器处;坐落管柱处在充满钻井液的隔水管内,其上端通过大沟悬吊与浮式平台相连,下端坐落在海底井口。在对测试管柱力学分析时,通常需分井下管柱和坐落管柱2部分进行。对于井下管柱,管柱受到封隔器和悬挂器等工具的约束,考虑管柱自重、管柱与井壁的摩擦以及测试流体的黏滞摩阻等,从静力学角度分析其受力和变形,管柱力学分析如图 3所示。对于坐落管柱,还需考虑由于平台运动及隔水管运动引起的动力响应。

|

| 图 3 测试管柱力学分析图 Fig.3 Mechanical analysis of well testing string |

2.4.2 管柱力学模型建立

(1) 管柱轴向载荷模型。轴向载荷分析是油气井管柱力学行为研究中的重点内容,通过建立基于实测井眼轨迹的三维曲井中测试管柱轴向载荷力学模型,可以合理描述整个管柱沿井深方向的轴向载荷分布。笔者通过近几年的工作,综合考虑管柱自重、井眼轨迹、浮力、流体摩阻、内外流体压力、温度、流固耦合、屈曲及动载影响等因素[3-8],建立了描述整个管柱沿井深方向的轴向载荷计算模型:

|

(2) |

式中:T为管柱轴向力,kN;Te为管柱有效轴向力,kN;mt为管柱所受扭矩,kN·m;N为管柱与井壁之间的接触正压力,kN;Nn为管柱主法线方向与井壁的接触压力,kN;Nb为管柱副法线方向与井壁的接触压力,kN;E为管柱弹性模量,MPa;I为管柱的惯性矩,m4;ρi为管柱内流体密度,kg/m3;ρo为管柱外流体密度,kg/m3;Ai为管柱内截面积,m2;Ao为管柱外截面积,m2;qm为管柱单位长度浮重,kN/m;R为管柱外半径,m;Dw为井筒直径,m; μα为轴向摩擦因数;μt为周向摩擦因数;fλ为管柱内、外流体作用于管柱上的黏滞阻力,N/m;v为管柱运动速度,m/s;ω为管柱旋转角速度,rad/s;τf为流体的剪应力,Pa;μ为液体的动力黏度,Pa·s;α为井斜角,rad;φ为方位角,rad;τ为井眼挠率,rad/m;k为井眼曲率 (或称全角变化率),rad/m;kα为井斜变化率,rad/m;kφ为方位变化率,rad/m。

式 (2) 为非线性方程组,可以采用有限差分法进行求解,结合管柱各工况条件,可计算出管柱任意深处的轴向力。需要说明的是,如果对于测试管柱不旋转工况,计算时取旋转角速度为0。

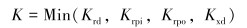

(2) 管柱强度校核模型。依据深水井下管柱的受力特点,在对井下管柱三轴应力描述的基础上,对管柱的轴向应力、周向应力和径向应力进行分析计算;应用内力评定方法对管柱单轴强度进行了校核,包括抗拉安全系数Krd、抗内压安全系数Krpi及抗外挤安全系数Krpo的计算;同时应用应力评定方法,按第四强度理论对管柱进行三轴应力强度校核,得到三轴应力安全系数Kxd;最后取管柱单轴强度校核安全系数和三轴应力校核安全系数的最小值作为管柱安全系数为K,其表达式为:

|

(3) |

采用该模型,可对设计的管柱根据可能出现的极端恶劣工况进行强度校核。

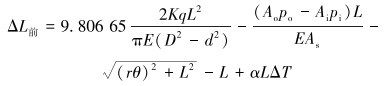

(3) 管柱变形量计算模型。井下管柱通常受到温度、压力等几种效应的综合影响产生较大的轴向变形,从而发生轴向位移。从影响管柱轴向变形的因素分析入手,考虑井下管柱多种效应的综合作用,建立不同工况下轴向变形的计算模型。计算各工况下管柱的变形量,为封隔器的插管长度优化设计提供理论依据。管柱坐封前初始变形ΔL前为:

|

(4) |

管柱测试过程中的变形ΔL测为:

|

(5) |

式中:K为浮力系数;q为管柱在空气中单位长度的平均质量,kg/m;L为管柱长度;As为管柱的横截面积,m2; D为管柱外径, m; Ff为管柱端部受到的有效轴向力,kN;r为管柱和套管环空的半径间隙,m;pi和po分别为管柱内、外流体压力,MPa; Le为管柱螺旋屈曲段长度,m;Ap为封隔器密封腔包围面积,m2; Δpo为管柱外压力变化平均值,MPa; Δpi为管柱内压力变化的平均值,MPa; λ为沿柱阻力系数;v为管柱内流体流速,m3/s; EI为管柱的弯曲刚度,kN·m2;ΔT为温度变化值;θ为管柱屈曲螺旋角,(°)。

根据上述模型,对各种工况下的管柱变形 (伸长或缩短) 进行计算,以选择合适长度的插入密封或伸缩节长度。

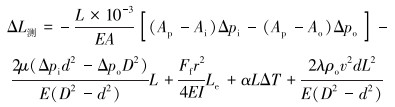

(4) 坐落管柱动力响应模型。在测试过程中,坐落管柱处于大管径隔水管中,中间安装有扶正器。浮体-隔水管-坐落管柱系统处于随机波浪和海流作用之下,波浪和海流迫使浮体发生运动,在坐落管柱顶部给其一个纵向和横向激励,与此同时,通过张力器与浮体连接的隔水管受到波浪、海流及浮体运动载荷将间接地对坐落管柱产生约束和激励作用。坐落管柱受到复杂的载荷激励而发生动力响应,其动应力将比静态应力大很多。可通过建立坐落管柱动力学模型,基于ABAQUS软件进行坐落管柱非线性动力分析。

如图 4所示,受隔水管约束的坐落管柱力学分析可以看作管中管问题。采用多管建模技术,应用ABAQUS提供的多点约束 (*MPC,TIE或者*MPC,SLIDER) 或者管中管接触单元对 (ITT单元) 进行具体而直接的模拟,在*MPC,TIE中将各管在同一位置的节点进行全部耦合,不允许管与管之间的相对滑移,在*MPC,SLIDER中将各管在同一位置的节点进行全部耦合,但允许管与管之间产生相对滑移。这样充分考虑泥线以上测试管柱承受的复杂载荷条件 (包括动边界、波浪与海流载荷、管柱自重、管柱内、外静压力),以及摩擦、滑移、接触和间隙等非线性因素,基于ABAQUS软件进行深水井泥线以上测试管柱非线性动力分析。

|

| 图 4 坐落管柱与隔水管局部交互平面模型 Fig.4 Local interaction plane model of the settingstring and marine riser |

2.4.3 管柱结构优化设计

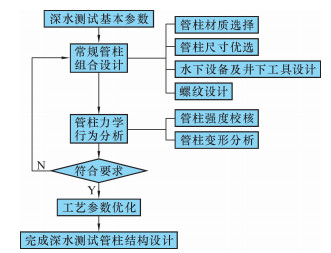

在对深水井测试管柱力学性能分析计算的基础上,根据分析计算结果以优质安全为目标进行管柱优化设计,这是保证深水井测试作业顺利进行和成功实施的重要手段。基于此,确定深水测试管柱优化设计流程如图 5所示。

|

| 图 5 深水测试管柱优化设计流程 Fig.5 The deepwater test string optimization design process |

3 管柱设计实例

笔者以南海某井为例进行深水井测试管柱设计实例分析。该井水深为1 298 m,地层顶部3 300 m,产层厚度50 m。该井储层压力为34.17 MPa,储层预测温度为98.7 ℃,地温梯度每100m4.63 ℃。

测试工艺管柱设计时,考虑潜在高产天然气可能,以及海水低温可能导致水合物风险,选用大尺寸测试管柱,选用Φ114.3 mm (4 1/2 in) PH6油管。设计管柱下深3 295 m,使用插入式封隔器,封隔器坐封深度3 250 m,密封筒长度设置3 m。

在测试作业过程中,工艺上有2点要求:一是插入封隔器到位后,管柱下压178 kN力到封隔器上;另外, 悬挂器坐挂到水下井口上,并保证水下测试树有40 kN的张力。

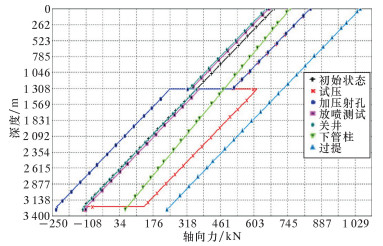

采用前面的模型进行计算, 在下管柱、试压、射孔、放喷测试、关井和过提工况下,管柱受到的轴向载荷如图 6所示。从图可以看出,在悬挂器坐挂后,在悬挂器位置和封隔器位置,管柱轴向载荷发生突变。测试管柱在各工况下最大轴向力为1 052.95 kN,发生在井口位置且受拉;因此离井口段油管相对较危险,但等效应力相对油管的屈服应力来说仍是安全的。管柱最小三轴安全系数2.59,管柱最小单轴安全系数分别为:抗拉2.59,抗内压3.55,抗外挤10.69。

|

| 图 6 各工况下管柱轴向力分布 Fig.6 Axial force distribution of the large tubular string ineach working condition |

表 1为轴力、屈曲、鼓胀和温度效应在不同工况下引起测试管的轴向变形。

| 引起效应 | 试压 | 加压射孔 | 放喷测试 | 关井 | 过提 |

| 轴力 | 0.75 | -0.33 | 0.04 | 0.00 | 1.79 |

| 屈曲 | 0.00 | -0.20 | 0.00 | 0.00 | 0.00 |

| 鼓胀 | -0.45 | -0.45 | -0.02 | 0.10 | 0.00 |

| 温度 | 0.00 | 0.00 | 0.33 | 0.00 | 0.00 |

| 总计 | 0.30 | -0.98 | 0.35 | 0.10 | 1.79 |

从表 1可以看出,当测试操作的工况发生变化时,管柱的变形量发生了较大的变化。管柱插入坐封以后最大伸长位移是放喷测试阶段,伸长0.35 m,最大缩短位移是加压射孔工况,缩短0.98 m,管柱不会脱出密封筒,有较大余量。此外,假设卡点在最下端,在过提工况下,管柱拉伸1.79 m。

4 结论(1) 针对深水测试管柱特点,从管柱设计的目标出发,在考虑安全控制的前提下,从测试管柱材质、尺寸、测试工具及管柱强度校核等方面分析了深水测试管柱,建立了相应的力学分析模型,并结合实例对模型进行了应用。

(2) 在深水测试环境下,管柱可能的危险截面一般处于三向复杂应力状态,仅做单向强度分析不够,必须进行三轴应力强度校核。

(3) 深水测试管柱由于采用水下井口,在坐完悬挂器后,在悬挂器位置和封隔器位置管柱轴向载荷发生突变。

(4) 笔者的研究方法和力学模型已经在南海自营深水井和海外深水井测试设计中得到应用,为多口深水井测试管柱设计和力学分析提供了参考。

| [1] | TURNER R G, HUBBARD M G, DUKLER A E. Analysis and prediction of minimum flow rate for the continuous re-moval of liquids from gas wells[J]. JPT, 1969(11): 1475–1482. |

| [2] | 高德利. 油气井管柱力学与工程[M]. 东营: 中国石油大学出版社, 2006. |

| [3] | JOHANSICK C A, DAWSON R, FRIESEN D B. Torque and drag in directional wells-prediction and measurement[J]. Journal of Petroleum Technology, 1983, 36(7): 987–992. |

| [4] | 李子丰, 于洪江, 朱振锐, 等. 侧钻水平井作业管柱的稳态拉力——扭矩模型及应用[J]. 石油钻采工艺, 1997, 19(4): 58–63. |

| [5] | 董星亮. 南海西部高温高压井测试技术现状及展望[J]. 石油钻采工艺, 2016, 38(6): 723–728. |

| [6] | 阚长宾, 杨进, 于晓聪, 等. 深水高温高压井隔热测试管柱技术[J]. 石油钻采工艺, 2016, 38(6): 796–800. |

| [7] | 何玉发.深井注入管柱力学行为研究与应用[D].成都:西南石油大学, 2008. |

| [8] | 刘清友, 何玉发. 深井注入管柱力学行为及应用[M]. 北京: 科学出版社, 2013. |