0 引言

随着深井、超深井、高压油气井的增加及平衡钻井工艺的广泛采用,特别是在欠平衡钻井中,井控设备已成为及时发现和控制溢流、防止井喷、避免油气资源浪费、保护设备及人身安全的关键设备。近年来,钻井工艺对井控设备的研制和使用要求越来越高。在钻井、修井或试油等作业过程中遇到紧急情况时,闸板防喷器由活塞缸内液压油推动活塞,使活塞杆带动闸板总成向中间运动,剪切闸板切断井内管柱,并进行封井,在正常情况下剪切闸板也可以当作防喷器的普通全封闸板使用[1-14]。但是国内对闸板防喷器剪切闸板剪切高强度钻杆进行显示动力学分析的还较少,笔者基于ANSYS显示动力学对剪切闸板剪切高强度钻杆进行三维力学分析,并基于分析结果优化闸板设计。

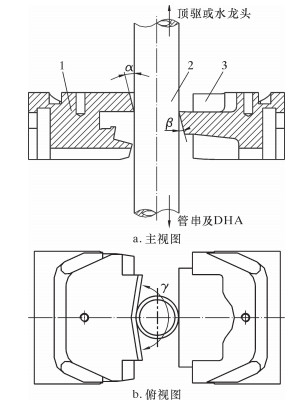

1 剪切闸板结构及有限元模型在石油天然气开采过程中,闸板防喷器是保障施工安全的关键设备之一,也是井控装置的重要组成部分。剪切闸板分为上剪切闸板和下剪切闸板2部分,刀刃部分可采用整体式或镶嵌式,关闭时上、下2部分首先关闭将钻杆剪断,然后再继续合拢实现密封。图 1为防喷器剪切闸板示意图。闸板上、下均留有容纳剪断钻杆的空间。上、下闸板均带有刀刃,双刀刃结构可以有效降低实际剪切关闭压力,增大剪切应力,提高剪切能力。剪切闸板的密封则采用上、下面贴合密封。

|

| 图 1 防喷器剪切闸板示意图 Fig.1 Schematic diagram of the BOP shear ram 1—上剪切闸板;2—Φ127 mm钻杆;3—下剪切闸板。 |

剪切闸板的液控关闭压力不超过液压控制系统的额定工作压力,可剪断按API Spec 16A规范规定的相应级别的钻杆,并有很富裕的剪切能力,可以进行超强剪切。剪切闸板也可以当作普通的全封闸板封空井使用,与该型号防喷器的普通闸板可以互换,无需更换其他零件,不采用增压缸。

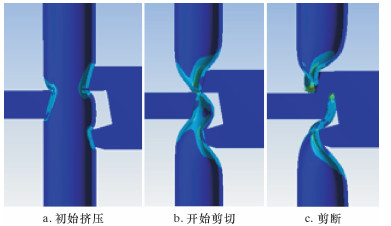

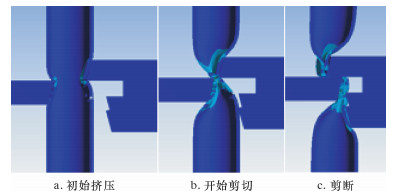

钻杆在受剪过程中,首先是钻杆失稳被闸板压扁,由于刀刃形状为V形,所以在随后的剪切中钻杆两侧最先被剪断,并逐渐向内扩展,直到剩余中间小部分被闸板剪刀推挤剪切面的两侧而被撕裂,完成全部剪切。

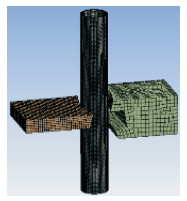

图 1所示钻杆直径为127 mm,剪切闸板刃角α、β的大小以及闸板V形开口角度γ的大小是决定剪切力及剪切效果的关键因素,通常情况α、β大小相同。由于API 16A规定的防喷器剪切试验是钻杆处于自由状态下,实际情况是防喷器剪切时钻杆在井下有一定长度的管串及井下DHA,上部有顶驱或者水龙头上提,即被剪钻杆处于受载拉伸状态,这与一般的试验状态不一致,笔者尽量采用计算机模拟仿真[15],以期实现该剪切过程,从而对闸板结构进行优化。为了简化计算,截取模型中参与剪切动作的实体进行显示动力学分析,模形及网格划分如图 2所示。

|

| 图 2 闸板剪切仿真模型及网格划分 Fig.2 Simulation model and meshing of the shearingof shear ram |

2 剪切过程影响因素分析 2.1 上剪切闸板下颚长短的影响

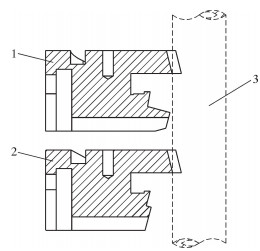

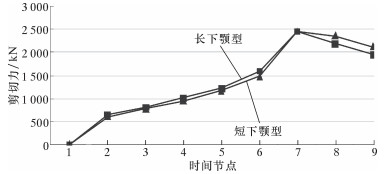

上剪切闸板下颚 (见图 3) 的长短决定了剪切钻杆时钻杆的变形走势以及断口的形状,从而决定了剪切力的大小。图 4是常用的长下颚型闸板剪切过程模拟,剪切时由于上剪切闸板下颚较长,其伸出的下颚相当于一个支点,上、下2颚共同使钻杆在剪切前先变形成长椭形,然后再剪切,断口有撕裂痕迹。而短下颚型闸板剪切过程中没有下颚的限制,断口较为平整,如图 5所示。长、短下颚型剪切过程中钻杆Von Mises应力比较如图 6所示 (刃角为14°、下剪切闸板为平口)。

|

| 图 3 上闸板剪切闸板下颚示意图 Fig.3 Maxilla sheared by the top ram 1—长下鄂型;2—短下鄂型;3—Φ127 mm钻杆。 |

|

| 图 4 长下颚型剪切过程模拟 Fig.4 Simulation of long maxilla shear process |

|

| 图 5 短下颚型剪切过程模拟 Fig.5 Simulation of short maxilla shear process |

|

| 图 6 长、短下颚型剪切过程中钻杆Von Mises应力比较 Fig.6 Von Mises stress comparison of drill pipe duringlong and short maxilla shear |

2.2 钻杆有、无拉伸载荷的影响

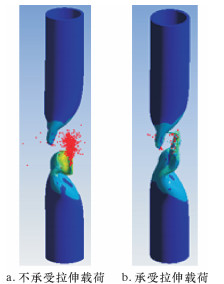

API 16A规定的防喷器剪切试验是在钻杆处于自由状态下,实际情况是防喷器剪切时钻杆在井下有一定长度的管串及井下DHA,上部有顶驱或者水龙头上提,即被剪钻杆处于上端固定、下端拉伸的状态,这与规定的试验状态不一致。分别按以上2种状态对模型施加载荷和约束,得到剪切后的钻杆,结果如图 7所示 (上剪切闸板为长下颚、下剪切闸板为平口)。闸板上部分钻杆剪断后形状近似,但是下部钻杆的形状就有差别,这是拉伸载荷的存在导致剪断口有向下拉伸的趋势,如图 7b所示。

|

| 图 7 钻杆有、无拉伸载荷结果比较 Fig.7 Comparison of the results of the presence or absenceof tensile load on the drill pipe |

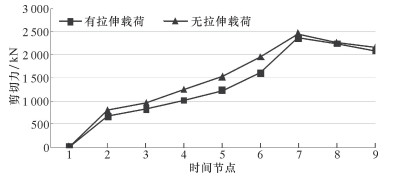

图 8为钻杆有、无拉伸载荷下Von Mises应力比较。从图可以看出,钻杆剪断所需要的力由于状态的不同而改变,钻杆受拉伸载荷时所需力较小,这是因为拉伸载荷的作用使得钻杆更易发生变形破坏,而钻杆不受拉伸载荷时所需力较大,所以API标准选用这种状态下的试验作为标准剪切试验。如果在剪切试验中剪断的是高强度钻杆,比如合金钻杆,为了保证剪切力足够大,建议增加增压缸。

|

| 图 8 钻杆有、无拉伸载荷下Von Mises应力比较 Fig.8 Comparison of Von Mises stress of drill pipeunder tensile load |

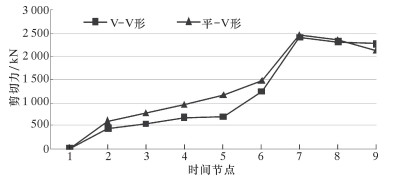

2.3 下剪切闸板V形口与平口的影响

通常情况下,上剪切闸板的刃口部位呈V形,这样有利于剪切时钻杆对中,而下剪切闸板则有平口和V形口2种形式,以平口形式应用较多。从图 9(刃角为14°、上剪切闸板为短下颚) 可以看出,相对于平口来说,V形剪切时所需力较小。这是因为V形口剪切时其切口接触的长度较平口长,并且由于“双V”形式的存在更易使钻杆回中,解决现场曾出现过的钻杆偏心剪断的问题。

|

| 图 9 下剪切闸板平口和V形口钻杆Von Mises应力比较 Fig.9 Von Mises stress comparison of flat and notchdrill pipes sheared by the lower ram |

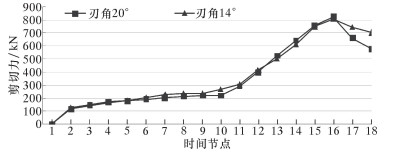

2.4 刃角大小的影响

选取刃角为14°及20°进行分析,结果如图 10所示 (上剪切闸板为短下颚、下剪切闸板为平口)。由于这2个角度下应力差别不大,故而将时间节点加密。刃角越大,刃口越尖锐,按照常理应该越容易剪断钻杆,而分析结果却表明:刃角为14°时在前期应力较小,后期应力较大;刃角为20°时在前期应力较大,后期应力较小,这与中国石油大学 (华东) 孟祥瑜等[16]得到的结论一致。因而刃角变大和刃口尖锐后,开始所需的剪切力确实要小一些,但是到剪切后期,反而变大,但是实际需要实现的正是这种初期剪切力较小、更易剪断钻杆的情形。

|

| 图 10 刃角分别为14°和20°时钻杆Von Mises应力 Fig.10 Von Mises stress of drill pipe at 14° and 20°edge angles, respectively |

3 结论与建议

(1) 采用ANSYS显示动力学对防喷器剪切闸板剪切钻杆井下三维力学行为进行模拟,并对几种不同闸板参数进行了分析。

(2) 从上剪切闸板的下颚长短分析可以看出,虽然长下颚型式在前段力稍微大些,但是后段由于长下颚的支撑,更易剪断钻杆,这与实际状态相符。

(3) 钻杆在承受拉伸载荷时更易剪断,钻杆不受拉伸载荷时所需力较大,此时应提高剪切力。

(4) 下剪切闸板为V形口时,上、下剪切闸板形成“双V”剪切形式,有利于钻杆剪切,这种形式的剪切闸板应用不多,可考虑增加V形闸板。

(5) 刃角大小影响剪切前期剪切效果,如果刃角尖锐,更易于钻杆前期破坏,国内外闸板刃角普遍选择14°,因而刃角大小可考虑选这种角度。

| [1] | 张耀明. 剪切闸板在井喷失控抢险中的成功运用[J]. 钻采工艺, 2001, 24(1): 66–67. |

| [2] | 杨永宁, 赵荣军, 孟宪宁, 等. 液压防喷器剪切闸板的设计[J]. 石油矿场机械, 2002, 31(5): 31–33. |

| [3] | 许亮斌, 张红生, 周建良, 等. 深水钻井防喷器选配关键因素分析[J]. 石油机械, 2012, 40(6): 49–53. |

| [4] | SPRINGETT F, ENSLEY E, YENZER D, et al. Low force shear rams:The future is more[J]. SPE/IADC 140365, 2011. |

| [5] | KOFIANI K N, KOUTSOLELOS E, WIERZBICKI T.Shear-generated fracture in predicting oil leak in accidents involving sinking plarforms[C]//International Offshore and Polar Engineering Conference, Hawaii, USA, 2011. |

| [6] | PALMER R, NEWMAN K. Developments in coiled tubing BOP ram design[J]. OTC 7876, 1995. |

| [7] | Canal J R. BOP shear rams for hydrogen sulfide service[J]. SPE Drilling Engineering, 1989, 10: 347–350. |

| [8] | 陈绍伟, 万夫, 刘炯, 等. 闸板防喷器技术进展研究[J]. 重庆科技学院学报 (自然科学版), 2008, 10(4): 49–51. |

| [9] | JELLISON M J, CHANDIER R B, PAYNE M L, et al. Ultradeep drilling pushes drilling technology innovations[J]. SPE 104827, 2007. |

| [10] | 王道宝.闸板防喷器可靠性研究[D].东营:中国石油大学 (华东), 2010. |

| [11] | 王志远, 赵胜英, 赵利. 防喷器领域的最新进展[J]. 石油机械, 2005, 35(3): 71–72. |

| [12] | WHITBY M F. Design evolution of a subsea BOP[J]. Drilling Contractor, 2007(5/6): 36–38. |

| [13] | KHANDOKER S, LANDTHRIP G, HUFF P. Structural optimization of subsea pressure vessel equipment for HPHT application with a design by analysis case study of a typical BOP[J]. OTC 19544, 2008. |

| [14] | 张川, 宋振华, 郑泳, 等. F18-21整体式防喷器组的研制[J]. 石油钻采工艺, 2015, 37(2): 124–126. |

| [15] | 马建斌, 李淑娟. 基于ANSYS/LS-DYNA的奥氏体不锈钢切削模拟[J]. 机床与液压, 2010, 38(21): 120–123. |

| [16] | 孟祥瑜, 畅元江, 陈国明, 等. 海洋闸板防喷器剪切能力评估[J]. 石油机械, 2014, 42(11): 73–77. |