2. 中国石油渤海钻探工程技术研究院

2. Engineering Research Institute, CNPC Bohai Drilling Engineering Company Limited

0 引言

近年来,为解决深部复杂难钻地层钻速低的问题,钻井新工艺、新技术及新设备受到普遍重视,并得到了广泛应用[1-3]。钻井提速工具操作简单,稳定性好,准入成本低,成为解决深井钻井难题的首选。国外扭力冲击器在四川元坝、玉门鸭儿峡、大庆肇深和塔里木哈拉哈塘等油田应用中取得了较好的提速效果[4-6];国内多家石油院所也相继进行了钻井提速工具研制,其中,中石化胜利石油工程有限公司钻井工艺研究院的扭转冲击提速工具和大庆钻井工程技术研究院的液力衡扭旋冲提速工具均在各自的试验应用中取得较好的应用效果[7-8]。

塔里木哈拉哈塘油田金跃区块位于新疆阿克苏地区沙雅县内,是塔里木油田勘探碳酸盐岩黑油的有利目标,钻探目的层一般为奥陶系一间房组和鹰山组一段,当前井深已达7 000 m以上,深部地层特别是硬质泥岩地层可钻性差,单只钻头进尺少,钻速低,严重制约了该地区的勘探开发步伐。金跃1井和金跃2井在钻井过程中均使用扭力冲击器加快了钻井速度,但进口工具租金昂贵,国内钻井公司难以控制成本,无法大范围推广应用,亟需研发具有自主知识产权的钻井提速工具。

扭转冲击器是一种辅助PDC钻头的提速工具,可利用钻井液的液动能量产生高频、周向振动,并将振动传递给PDC钻头,能有效抑制“黏滑效应”,延长PDC钻头使用寿命,同时提高PDC钻头的破岩效率。扭转冲击器无电子元件和橡胶密封件,运动部件较少,稳定性好,液动锤采用整体设计,能量利用率高,可与常规PDC钻头配合使用,适用性较强。在金跃7-1井现场试验应用扭转冲击器,以寻求解决该地区深井钻井难题。

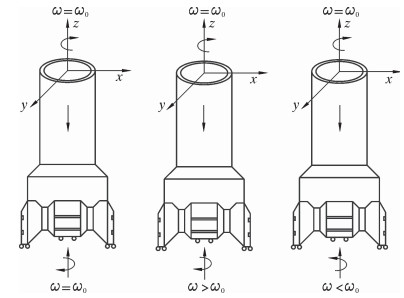

1 技术分析 1.1 PDC钻头钻进状态分析旋转钻进过程中,钻具组合经常产生复杂的振动,包括横向、纵向、扭向的振动及这几种振动的组合,如此杂乱无章的振动作用在PDC钻头上,钻具组合表现为黏滑、弹跳和回转,其中黏滑振动对钻进的影响最为显著[9]。如图 1所示,当钻柱提供给钻头的扭矩小于工作面上岩石的剪切极限时,钻头停止随钻柱转动,此时钻头处于黏滞状态。由于井口钻机持续向钻柱提供扭矩,当钻柱积蓄扭矩大于岩石剪切极限时,钻柱中扭转弹性能将瞬间释放,钻头将绕轴做正转反转交错的不规则运动,此时钻头处于滑脱状态。这种黏滞、滑脱状态周期性交替出现的现象,称为“黏滑振动”。“黏滑振动”在可钻性差的硬地层中变得更加明显,加速钻头失效,增加起下钻次数,降低钻进效率[10-12]。

|

| 图 1 PDC钻头“黏滑振动”示意图 Fig.1 Schematic diagram of"stick-slip vibration"of PDC bit |

1.2 扭转冲击器的结构及工作原理

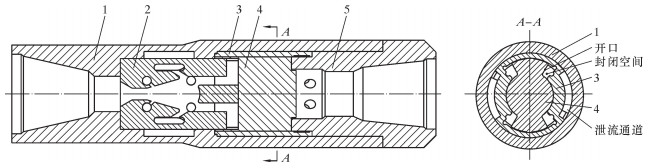

扭转冲击器是以钻井液为驱动力的纯机械辅助破岩工具,直接连接到PDC钻头上使用,主要技术参数见表 1,其基本结构如图 2所示。冲击器工作时,由钻铤传来的钻井液从外壳接头上口端流入射流发生器,由于存在附壁效应,钻井液将完全集中在一侧流道。如果钻井液首先沿右侧流道附壁输出,这样就流经了射流发生器与液动锤凹槽所形成的通道,通过液动锤凹槽右侧的小开口,进入液动锤与锤外壳形成的封闭空间形成憋压。液动锤将在憋压作用下旋转到死点,冲击锤外壳,带动传动短接向一个方向产生振动。当液动锤运动到该死点后,前述封闭空间的压力将不断上升,钻井液会沿原流道返回,经过射流发生器返流通道,通过外壳接头的凹槽进入泄流通道,再通过传动外壳侧壁的通孔流入钻柱内部,进而流入钻头。同时,在右侧流道形成压力反馈,迫使钻井液附壁于射流发生器左侧流道。左侧流道下封闭空间液体压力不断升高,迫使液动锤沿相反方向转动,进而使传动短节沿相反方向产生振动。与右侧流道相同,液动锤旋转到左侧流道死点时,亦会在左侧流道形成反馈,使钻井液再次附壁于右侧流道。如此循环往复,就可以实现工具周期性的周向振动。

|

| 图 2 扭转冲击器结构示意图 Fig.2 Structural schematic of torsion impactor 1—外壳接头;2—射流发生器;3—锤外壳;4—液动锤;5—传动短节。 |

| 外径/mm | 长度/mm | 排量/(L·s-1) | 水眼面积/cm2 | 工具压降/MPa | 工作频率/Hz | 冲击力矩/N·m | 耐热温度/℃ |

| 165 | 850 | 20~70 | 4 | 2.5~3.0 | 10~20 | 2 000 | 350 |

1.3 扭转冲击器的破岩机理

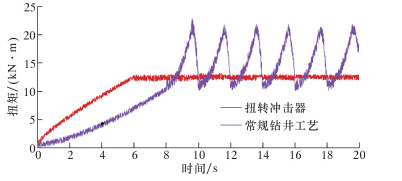

高频振动对提高PDC钻头破岩效率具有2方面作用:①在钻头旋转剪切破碎地层的同时,每分钟增加600~1 200次的振动冲击破碎作用,提高钻头的破岩效率。②有效抑制钻具“黏滑振动”对钻头的不利影响,延长钻头寿命。图 3分析了“黏滑振动”对钻头扭矩波动的影响。J.RUDAT等[13]通过理论分析认为,采用常规钻井工艺钻进时,受“黏滑振动”影响,钻头需要积蓄一定的扭矩能量后才能破碎岩石,这样钻头扭矩随时间变化的曲线会产生一个周期性波动,这势必会影响钻头的使用寿命。当使用扭转冲击器钻进时,其周向、高频的振动冲击作用于钻头,使钻头在不需要积蓄足够扭矩能量时便可以破碎岩石,这样钻头扭矩随时间变化曲线波动幅度就会大幅减小,从而保证下部钻具组合受力均衡、运动平稳,减少甚至消除钻头的“黏滑振动”现象,延长钻头的使用寿命。

|

| 图 3 钻头扭矩随时间变化曲线 Fig.3 The bit torque variation with time |

1.4 扭转冲击器的技术特点

现有的扭转冲击钻井提速工具都是将钻井液的液动能量转化为高频振动冲击,并传递给钻头,但具体实现形式有所差异。Torkbuster扭转冲击工具利用高速钻井液涡轮带动锤体旋转产生冲击振动,其内部涡轮部件比较多,易损坏,传递效率较低,而且必须配备专用的PDC钻头。哈里伯顿公司的扭转冲击工具利用钻井液带动叶轮旋转,控制旋转阀体导通流量产生冲击振动,冲击锤采用分体式设计,转动惯量小,相同频率时冲击能量小,且分体设计容易产生冲击不同步现象,使冲击振动效果大打折扣。

扭转冲击器由钻井液直接驱动,运动部件较少,液动锤整体设计,稳定性好,能量利用率高,可与常规PDC钻头配合使用,适用性好,其主要特点包括:①扭转冲击器长度不到1 m,直接与PDC钻头连接使用,内部流道设计独特,即使扭转冲击器失效,对正常钻进的影响也不大;②扭转冲击器辅助PDC钻头使用,集合了机械剪切及扭转冲击2种破岩方式,适合中硬以上及高研磨性地层;③扭转冲击器属于纯机械设备,无电子元器件,且无橡胶密封件,可以抗高温达200 ℃,适用范围较广;④国内自主研发制造,价格低廉,便于推广。

2 现场试验情况扭转冲击器在塔里木油田金跃7-1井进行了现场试验。试验中使用的钻具组合为:Φ215.9 mm钻头+Φ180.0 mm扭转冲击器+Φ165.0 mm钻铤+Φ214.0 mm扶正器+Φ127.0 mm钻杆。钻头为五刀翼,5个直径15.8 mm的喷嘴,PDC复合齿直径为13 mm。现场钻井参数:钻压80~140 kN,转速50~80 r/min,排量30~32 L/s。工具在井口测试后下井工作,钻进128 h后起钻,取出后可以看到扭转冲击器外观状态良好,钻头磨损轻微。

钻进深度从5 721 m到6 387 m。钻遇地层分别为泥盆系东河砂岩组、志留系塔塔埃尔塔格组和柯坪塔格组。试验数据中扭转冲击器累计工作时间150 h,纯钻进128 h,累计总进尺666 m,平均机械钻速5.2 m/h。

3 提速效果对比 3.1 与国外扭力冲击器对比扭转冲击器入井前使用的是国外扭力冲击器钻具组合。2套工具钻进参数相近,同钻层位为泥盆系东河砂岩组,钻遇岩性相近,以灰色细砂岩为主,钻速可比性较强。通过数据对比,使用扭转冲击器的机械钻速比扭力冲击器提高了9%。具体数据见表 2。

| 使用工具 | 井段/m | 进尺/m | 纯钻时 间/h |

机械钻速/ (m·h-1) |

| 扭力冲击器 | 5 580~5 720 | 140 | 19.53 | 7.17 |

| 扭转冲击器 | 5 721~5 785 | 64 | 8.18 | 7.82 |

3.2 与邻井使用螺杆钻具组合的钻速对比 3.2.1 整体钻速对比

金跃7井与金跃7-1井在同一区块,地层和岩性一致,钻进参数基本相同,具有较强的可比性。金跃7井相应井段使用螺杆钻具组合,5 788~6 252 m井段,纯钻时间共计127 h,平均机械钻速3.65 m/h。金跃7-1井使用扭转冲击器的平均机械钻速为5.20 m/h,比金跃7井螺杆钻具组合平均机械钻速提高了42%。具体数据见表 3。

| 使用工具 | 井段/m | 进尺/m | 纯钻时 间/h |

机械钻速/ (m·h-1) |

| 螺杆钻具 | 5 788~6 252 | 464 | 127 | 3.65 |

| 扭转冲击器 | 5 721~6 387 | 666 | 128 | 5.20 |

3.2.2 与邻井泥岩地层钻速对比

塔里木油田油气井一般都在5 000 m以上,其深部硬质泥岩地层可钻性差。钻头使用寿命短,钻速低等问题突出。金跃7-1井试验井段钻遇大段泥岩地层,分别为:5 811~5 825 m、5 896~5 917 m、6 147~6 166 m、6 235~6 250 m井段,共计65 m,与之对应的金跃7井泥岩地层共计69 m。扭转冲击器在上述泥岩地层表现出了优越的提速效果,平均机械钻速比金跃7井使用螺杆钻具组合提高了88%。

4 结论与认识(1) 扭转冲击器可有效抑制“黏滑效应”对底部钻具的不利影响,延长PDC钻头使用寿命,同时在保证PDC钻头正常剪切破岩的基础上,增加振动冲击破岩方式,提高PDC钻头的破岩效率。

(2) 扭转冲击器在金跃7-1井试验过程中运行稳定,纯钻时间达到128 h,并表现出优越的提速效果,与国外扭力冲击器相近;与螺杆钻具相比,平均机械钻速提高了42%。在大段的硬质泥岩地层提速效果更为突出,平均机械钻速提高了88%。因此有必要对扭转冲击器适用地层及岩性情况做进一步的研究。

(3) 试验中,扭转冲击器表现出了较好的作用效果,为了使其寿命更长,效果更好,其结构设计还有待于进一步完善。

| [1] | 沈建中, 贺庆, 韦忠良, 等. YSC-178型液动射流冲击器在旋冲钻井中的应用[J]. 石油机械, 2011, 39(6): 52–54. |

| [2] | 侯子旭, 贾晓斌, 李双贵, 等. 玉北地区深部地层扭力冲击器提速工艺[J]. 石油钻采工艺, 2013, 35(5): 132–136. |

| [3] | 刘强, 贺明敏, 黄媚. 川中须家河组牙轮-PDC混合钻头钻井提速实践[J]. 钻采工艺, 2016, 39(6): 7–10. |

| [4] | 周祥林, 张金成, 张东清. TorkBuster扭力冲击器在元坝地区的试验应用[J]. 钻采工艺, 2012, 35(2): 15–17. |

| [5] | 李欢欢, 王玉玺, 李秋杰. 扭力冲击器在大庆油田肇深17井的试验应用[J]. 探矿工程 (岩土钻掘工程), 2013, 40(4): 44–47. |

| [6] | 马升武, 张金斌, 等. 扭力冲击器在玉北地区应用研究[J]. 钻采工艺, 2013, 36(4): 37–39. |

| [7] | 周燕, 安庆宝, 蔡文军, 等. SLTIT型扭转冲击钻井提速工具[J]. 石油机械, 2012, 40(2): 15–17. |

| [8] | 李秋杰, 王春华, 李玉海, 等. 液力衡扭旋冲提速工具及其在达深16井的应用[J]. 探矿工程 (岩土钻掘工程), 2015, 42(1): 31–33. |

| [9] | 祝效华, 汤历平, 等. PDC钻头黏滑振动机理分析[J]. 石油矿场机械, 2012, 41(4): 13–16. |

| [10] | 吕苗荣, 沈诗刚. 钻柱黏滑振动动力学研究[J]. 西南石油大学学报 (自然科学版), 2014, 36(3): 150–159. |

| [11] | 李玮, 何选蓬, 闫铁, 等. 近钻头扭转冲击器破岩机理及应用[J]. 石油钻采工艺, 2014, 36(5): 1–4. |

| [12] | 朱全塔, 邹宗明, 黄兵, 等. 导致钻铤失效的井下振动分析及其解决方案[J]. 天然气工业, 2016, 36(12): 80–86. |

| [13] | RUDAT J, DASHEVSKIY D, RUDAT J, et al.Development of an innovative model-based stick/slip control system[R].SPE/IADC 139996, 2011. |