2. 中海油研究总院

2. CNOOC Research Institute

0 引言

在钻井过程中,钻柱承受很大的疲劳载荷, 超过50%以上的断裂事故由疲劳造成。钻具的疲劳破坏是应力集中部位循环应力反复累积作用的结果。在复合交变应力循环作用下,首先在应力集中突出部位萌生裂纹,并在进一步的应力循环作用下扩展,当裂纹扩展到一定程度便会引发钻具突然断裂或导致刺穿。连接螺纹部位较容易发生断裂事故。断裂事故发生后,要想恢复生产非常昂贵且耗时[1]。因此,在钻具的使用过程中若能早期发现敏感部位 (特别是连接部位) 的应力异常或出现微裂纹,在裂纹显著扩展之前及时采取措施,对于有效预防钻具疲劳破坏具有重要意义。

金属磁记忆方法是一种可以监测应力集中和早期损伤的无损检测技术,通过检测可以有效阻止断裂事故的发生[2]。与传统无损检测方法不同的是,金属磁记忆方法检测的是由机械应力与地磁场诱导产生的残余磁场,无需对检测对象施加外加磁场进行磁化,在工件的疲劳损伤检测方面显示出良好的发展应用前景[3]。针对金属磁记忆方法学者们进行了大量研究,其中M.ROSKOSZ等[4]在拉伸载荷工况下通过比较残余应力分布与残余磁场测量值展示了残余应力评价方法;M.ROSKOSZ和X.M.LI等[5-6]利用平板试样进行拉伸试验,验证了残余应力评价方法;齐立娟等[7]将磁记忆检测技术应用于套管的射孔中,并进行了安全评价;徐鹏谊等[8]为研究螺栓预紧力问题,将磁记忆检测技术应用于高压设备法兰螺栓的应力检测中;刘迪等[9]进行了油管损伤磁记忆检测信号定量研究。在已有的磁记忆技术研究中,针对钻具材料疲劳过程中磁记忆信号变化的研究不多,对疲劳过程中磁记忆信号变化的机理没有相应的解释。

笔者选取国内典型钻具材料 (42CrMo) 开展了模拟钻具典型工况的磁记忆检测拉伸疲劳试验,同时采集了不同循环次数对应的磁记忆信号切向分量hp(x),提取了磁记忆信号切向分量梯度值峰值Kmax,并利用磁记忆信号特征参量表征了疲劳过程,将材料的组织变形、应力集中及磁信号有机联系起来,把材料在疲劳过程中的应力、应变及应力集中程度以一种新的方式更具体完整地表征出来,为疲劳损伤与寿命预测提供了一种新的思路。此外,在室内试验取得成功的基础上,针对钻柱的高风险部位-螺纹部位进行了单根钻具解体螺纹部位以及钻柱啮合螺纹部位磁记忆检测试验。

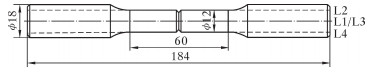

1 疲劳试验 1.1 试验材料及方法试样由42CrMo钢通过机械加工而成。42CrMo材料的屈服强度为980 MPa,拉伸强度为1 080 MPa,具有良好的力学性能。其化学元素的质量分数如表 1所示。一个宽为2.0 mm、深为1.5 mm的预制人工缺口通过线切割机切割而成。垂直于缺陷中心的四条平行检测路径线每隔90°分布于试样表面,检测路径线编号为L1~L4,有效检测距离为60 mm,如图 1所示。为了避免单个试样偶然性造成的试验误差,利用3组试样同时进行疲劳试验。

| 材料 | C | Si | Mn | P | S | Cr | Mo |

| 42CrMo | 0.430 | 0.310 | 0.670 | 0.014 | 0.007 | 0.890 | 0.200 |

|

| 图 1 试样尺寸结构图 Fig.1 Schematic of the sample dimension |

拉伸疲劳试验在PLN-100电液伺服疲劳试验机上进行。拉伸试验加载应力最大值为20 kN。加载力为正弦波,应力比为0.1,加载频率为3 Hz。利用基于巨磁阻原理的应力集中传感器[10-11]每循环2 000次采集磁记忆信号1次。

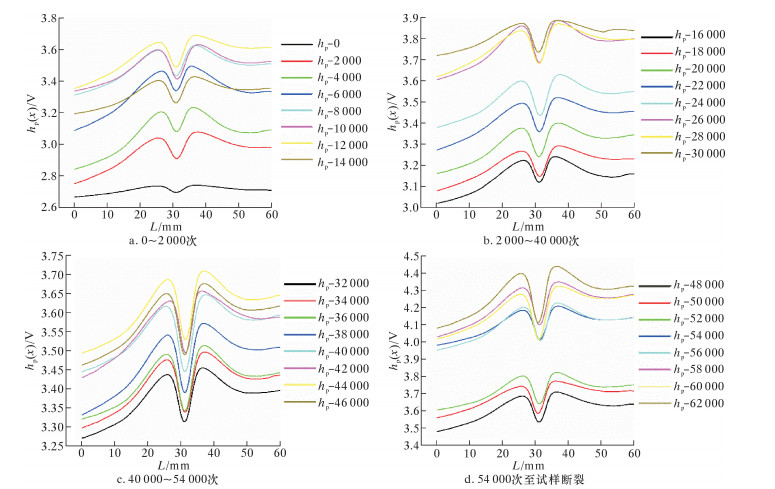

1.2 磁记忆信号特征由于3个试验结果类似,取其中1个试验结果作为例子。通过4条检测路径 (L1~L4) 的检测磁记忆信号结果相似,选取L1检测结果进行说明。为了细致分析整个疲劳过程中试样表面磁记忆信号切向分量随循环次数增加的变化趋势,将整个疲劳过程对应的磁记忆信号切向分量分为4个部分进行呈现,如图 2a~图 2d所示。横坐标L为检测有效长度,纵坐标hp(x) 为磁记忆检测信号值,不同的颜色代表不同的循环次数。

|

| 图 2 不同循环次数下试样表面磁记忆切向信号变化情况 Fig.2 The change of magnetic memory tangential signal of the sample surface at different cycle times |

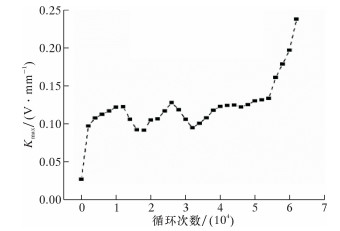

为了进一步深入分析磁记忆检测信号与疲劳损伤之间的关系,提取了疲劳试验不同循环次数对应磁记忆检测信号切向分量梯度峰值Kmax=max (|K|)。K是应力集中区磁记忆信号hp(x) 的梯度值,可以作为磁记忆方法定量评估参数, 其计算式为K=Δhp(x)/ΔL[12]。磁记忆信号切向分量梯度峰值Kmax直接表征了检测区域应力集中严重程度,它的大小与构件能否继续服役直接相关。图 3显示了不同循环次数对应的Kmax。从图可看出,不同循环次数对应的Kmax曲线被划分为4个阶段:初始阶段、波动阶段、收敛阶段以及扩展阶段。初始阶段循环次数为0~2 000次,Kmax快速从0.027 V/mm上升至0.097 V/mm;波动阶段循环次数在2 000~40 000次,在此阶段,Kmax在0.09 V/mm到0.13 V/mm区间波动;收敛阶段循环次数在40 000~54 000次,Kmax在0.12 V/mm到0.13 V/mm间仅发生微小幅度的变化,直至微裂纹的产生;扩展阶段,循环次数到达54 000次之后,裂纹快速扩展,Kmax快速增长,直至试样发生断裂。

|

| 图 3 不同循环次数对应的磁记忆切向信号梯度最大值 Fig.3 Maximum gradient of magnetic memory tangential signalcorresponding to different cycle times |

整个疲劳试验试样表面磁记忆信号切向分量梯度峰值Kmax变化的4个阶段,可以通过金属磁记忆检测机理延性材料滑移开裂理论及铁磁学原理进行解释。在初始阶段随着循环次数的增加,试样内部应力能大幅度增长,试样内部会产生相应的磁弹性能来抵消所产生的应力能,而弹性能的产生会通过改变试样磁畴畴壁位置及磁畴自磁化方向使材料表面产生漏磁场,最终表现为疲劳初始阶段Kmax大幅度上升。材料晶粒滑移运动存在一个能量积累过程,这个过程需要一定的时间,而应力能在滑移发生后又会得到释放,因此在大量的晶粒处于积累及滑移的混合叠加过程中,就有可能造成材料内部应力能缓慢有规律的波动,这就解释了Kmax在第2阶段处于波动状态的原因。一般在试件疲劳寿命过半时,绝大部分滑移带都会停止运动,只有少数“持久滑移带”能够继续扩展,并最终发展成为疲劳裂纹源。此时试件内部积累的能量仅用于促使“持久滑移带”生长,故所需的能量显著减少[13]。这就解释了第3阶段Kmax逐渐收敛的原因。在裂纹萌生之后,由于试样横截面比较窄,裂纹扩展直至试样断裂在较少的循环次数内完成,在此期间,Kmax变化情况与第4阶段相对应,快速上升,直至试样发生断裂。

上述结果表明,金属磁记忆信号特征参数Kmax能够表征疲劳过程的不同损伤阶段。从图 3可以看出,循环次数达到56 000次后,Kmax从0.16 V/mm开始快速上升,试样裂纹由萌生阶段向扩展阶段发展,试样处于一个非常危险的状态,所以可将Kmax=0.16 V/mm作为一个评判42CrMo材料的钻具应力集中程度是否处于危险状态的初步标准。

2 现场试验钻柱疲劳失效是其发生事故的主要原因之一,钻柱是由成百上千根钻具通过螺纹连接在一起,螺纹部位复杂的几何尺寸以及固有应力集中的特点为疲劳裂纹的产生提供了便利[14]。

针对我国新疆某油田钻柱螺纹断裂事故频发的现状,2015年8月,笔者所在实验室在该油田将金属磁记忆检测技术分别应用于钻柱解体单根钻具螺纹部位,以及井口起下钻啮合螺纹部位损伤状况的检测中,力求减少甚至杜绝钻具疲劳断裂事故的发生。

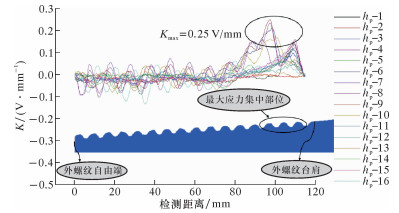

钻柱解体单根钻具螺纹部位检测试验中,采用自行设计的便携式磁记忆螺纹检测装置,在该油田钻具检测基地针对卸扣之后螺纹部分进行检测,试验检测对象为报废的API标准Φ127.0 mm钻杆内、外螺纹。所使用的便携式磁记忆螺纹检测装置采用16通道,完全覆盖整段螺纹,实现了单次快速检测整段螺纹,并通过处理软件实时得到检测结果。图 4为外螺纹检测结果。试验结果显示:从该外螺纹台肩开始计数,共计约3扣应力集中状况不佳,Kmax达到0.25 V/mm。

|

| 图 4 钻具外螺纹磁记忆检测信号梯度图 Fig.4 Gradient diagram of magnetic memory detection signalof drill string external thread |

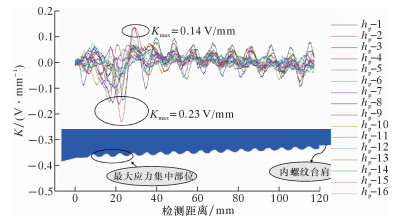

图 5为内螺纹检测结果。结果显示:从该内螺纹距离台肩最远处开始计数,第2与第3扣螺纹应力集中明显较严重,Kmax达到0.23 V/mm。图 4与图 5显示的内、外螺纹应力集中较严重部位与A.R.SHAHANI等[15]和M.FERJANI[16]通过有限元模拟得到螺纹应力集中显著部位相符。另外,该油田钻杆螺纹事故发生率较高部位与磁记忆检测结果显示的应力集中严重部位相一致。

|

| 图 5 钻具内螺纹磁记忆检测信号梯度图 Fig.5 Gradient diagram of magnetic memory detection signalof drill string internal thread |

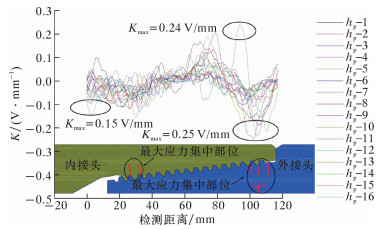

此外,井口起下钻啮合螺纹部位损伤状况检测试验在新疆塔中地区某井完成。该试验采用自行设计的钻柱损伤磁记忆检测装置完成,试验过程中采集了钻柱事故发生高概率部位 (啮合螺纹部位) 磁记忆信号。图 6为其中一柱啮合螺纹应力集中程度显著的磁记忆检测信号梯度图。

|

| 图 6 钻柱啮合螺纹部位井口磁记忆检测信号梯度图 Fig.6 Gradient diagram of magnetic memory signal ofthe thread part of drillpipe monitored at wellhead |

整段啮合螺纹Kmax处于靠近外接头台肩部位,该结论与A.R.SHAHANI等[15]和M.FERJANI[16]的研究结论相符,靠近外螺纹台肩部位的应力集中程度要比远离内螺纹台肩部位恶劣。该检测结果也与该油田钻具螺纹事故发生率较高部位一致,整段啮合螺纹Kmax为0.25 V/mm。因钻柱损伤磁记忆检测装置可自动调节检测环的直径,所以同时实现了钻柱接头、加厚带及管体的一体化监测,为防止钻井过程中因钻柱疲劳损伤造成钻井事故的发生提供了技术支撑。但是要想完全实现钻井过程中钻柱疲劳损伤的定量研究,室内小尺寸试样疲劳试验并不能得到令人十分信服的结果来精确定量评价钻柱疲劳损伤程度,因此,模拟典型工况下的全尺寸钻柱疲劳损伤试验很有必要。

3 结论巨磁阻传感器具有体积小、灵敏度高和可靠性高等特点[11],为其应用于钻柱疲劳的检测提供了便利。笔者利用典型钻具材料42CrMo进行了小尺寸试样拉伸疲劳试验,采集了不同循环次数对应的磁记忆检测信号,提取了磁记忆信号梯度峰值。此外,针对我国新疆某油田报废单根解体钻具螺纹以及钻井过程中在役钻柱啮合螺纹部位进行了磁记忆检测试验。通过以上研究,得出以下结论:

(1) 拉伸疲劳试验中不同循环次数对应的磁记忆切向信号hp(x) 与提取的磁记忆信号梯度峰值Kmax呈现4个阶段:初始阶段、振荡阶段、收敛阶段以及扩展阶段。

(2) 疲劳试验显示,当试样表面Kmax到达0.16 V/mm之后,随着循环次数的增加,试样表面磁记忆信号梯度峰值Kmax快速增长,直至试样发生断裂失效。

(3) 单根解体报废钻具内、外螺纹检测试验结果显示:从该外螺纹台肩开始计数,共计约3扣应力集中程度显著;内螺纹距离台肩最远处开始计数,第2与第3扣螺纹应力集中程度较严重。

(4) 利用自行研制的便携式井口钻柱疲劳损伤试验机进行了钻井过程中钻柱疲劳损伤实时监测试验。试验结果表明:整段啮合螺纹Kmax处于靠近外接头台肩部位,与该油田钻柱断裂事故发生概率较高部位一致。该检测技术为防止钻柱断裂事故的发生提供了安全有效的技术手段,具有良好的开发应用前景。

| [1] | SANTUS C, BERTINI L. Torsional strength comparison between two assembling techniques for aluminium drill pipe to steel tool joint connection[J]. International Journal of Pressure Vessels and Piping, 2009, 86: 177–186. 10.1016/j.ijpvp.2008.09.007 |

| [2] | WILLSON J W, TIAN G Y, BARRANS S. Residual magnetic field sensing for stress measurement[J]. Sensors and Actuators A-Physical, 2007, 135(2): 381–387. 10.1016/j.sna.2006.08.010 |

| [3] | 胡斌, 沈功田, 吴占稳, 等. 加载过程中金属磁记忆信号特征研究[J]. 测试技术学报, 2009, 23(增刊1): 149–152. |

| [4] | ROSKOSZ M, BIENIEK M. Evaluation of residual stress in ferromagnetic steels based on residual magnetic field measurements[J]. NDT&E International, 2012, 45: 55–62. |

| [5] | ROSKOSZ M, BIENIEK M. Analysis of the universality of the residual stress evaluation method based on residual magnetic field measurements[J]. NDT&E International, 2013, 54: 63–68. |

| [6] | LI X M, DING H S, BAI S W. Research on the stress-magnetism effect of ferromagnetic materials based on three-dimensional magnetic flux leakage testing[J]. NDT&E International, 2014, 62: 50–54. |

| [7] | 齐立娟, 樊建春, 张来斌, 等. 磁记忆检测技术在射孔套管安全评价中的应用[J]. 石油机械, 2012, 40(8): 52–55. |

| [8] | 徐鹏谊, 樊建春, 赵坤鹏, 等. 拉伸载荷下螺栓的磁记忆检测试验研究[J]. 石油机械, 2014, 42(1): 37–39. |

| [9] | 刘迪, 樊建春, 张喜明, 等. 油管损伤磁记忆检测信号定量研究[J]. 石油机械, 2016, 44(1): 83–87. |

| [10] | RIEGER G, LUDWIG K. GMR sensors for contactless position detection[J]. Sensors and Actuators A, 2001, 91: 7–11. 10.1016/S0924-4247(01)00480-0 |

| [11] | 李亮, 阙沛文. 巨磁阻传感器在管道漏磁检测中的应用[J]. 仪表技术与传感器, 2005(12): 44–46. |

| [12] | LI C C, DONG L H. Metal magnetic memory technique used to predict the fatigue crack propagation behavior of 0.45%C steel[J]. Journal of Magnetism and Magnetic Materials, 2016, 405: 150–157. 10.1016/j.jmmm.2015.12.035 |

| [13] | 王翔, 陈铭. 48MnV钢拉压疲劳过程中的磁记忆信号变化[J]. 中国机械工程, 2007, 18(15): 1862–1864. |

| [14] | KNIGHT M J, BRENNAN F P. Effect of residual stress on ACFM crack measurements in drill collar threaded connections[J]. NDT&E International, 2004, 37: 337–343. |

| [15] | SHAHANI A R, SHARIFI S M H. Contact stress analysis and calculation of stress concentration factors at the tool joint of a drill pipe[J]. Materials and Design, 2009, 30: 3615–3621. 10.1016/j.matdes.2009.02.022 |

| [16] | FERJANI M. A computational approach for the fatigue design of threaded connections[J]. International Journal of Fatigue, 2011, 33: 610–623. 10.1016/j.ijfatigue.2010.11.006 |