0 引言

水龙头是石油钻机提升系统的核心部件[1-2],在提升部件与旋转钻具之间起过渡连接作用。它不仅要为高压钻井液输入钻具提供通道,而且还要为悬吊和旋转的钻柱提供回转结构支撑。尤其是超深井石油钻机提升系统的水龙头,在解卡和破阻排除事故工况下,要承受接近2倍最大钻柱重力的静载荷。壳体和提环是水龙头承载的重要零件,其强度、可靠性及使用寿命直接决定钻井作业的安全可靠性[3-5]。另外,在超深井钻井作业中,水龙头还要承受复杂的交变载荷作用。因此,需要对水龙头的关键件进行深入细致的强度分析和研究。

目前关于水龙头的可靠性设计问题,大多数学者只是单纯采用有限元分析计算或型式试验的方法,没有将二者结合起来研究其差异性。为此,笔者采用ANSYS有限元分析计算软件,对SL675型水龙头实体进行建模,将最大试验载荷加载到水龙头主要部件 (壳体和提环) 的实际工作部位,然后对该水龙头壳体和提环进行分析计算,最后将计算结果与设计验证试验结果进行对比分析,以期为SL675水龙头的优化设计和安全可靠性提供更为有效的校核依据。

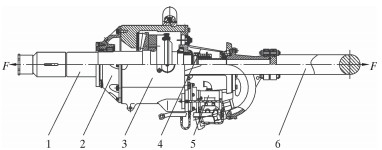

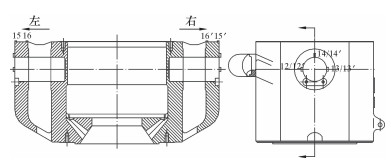

1 结构及性能参数SL675型水龙头由固定部分、旋转部分、密封部分和旋扣部分组成。固定部分主要由提环、壳体、上盖、下盖和鹅颈管等零件组成;旋转部分主要由主轴承、上扶正轴承、下扶正轴承、中心管和接头等零件组成;密封部分主要由盘根装置和上、下4个弹簧密封圈及1个“O”形密封圈组成;旋扣部分主要由风动马达及传动系统组成。SL675型水龙头主体结构与受力方向如图 1所示。

|

| 图 1 SL675型水龙头主体结构与受力方向 Fig.1 The body structure and force direction of theSL675 type swivel 1—中心管;2—下盖;3—壳体;4—上盖;5—风动马达;6—提环。 |

SL675型水龙头主要技术参数:最大静载荷6 750 kN,最高转速300 r/min,最高工作压力51.7 MPa,中心管通径101.7 mm,接头与中心管采用8 5/8 in左旋螺纹,接头与方钻杆采用6 5/8 in左旋螺纹。

SL675型水龙头壳体与提环材料的力学性能见表 1。

| 名称 | 材料 | 屈服强 度/MPa |

抗拉强 度/MPa |

泊松比 | 弹性模 量/GPa |

伸长 率/% |

断面收 缩率/% |

-20 ℃最小冲 击吸收能量/J |

| 壳体 | 兰石8# | 690 | 795 | 0.29 | 205 | 14 | 30 | 42 |

| 提环 | AISI 4340 | 758 | 931 | 0.30 | 211 | 15 | 40 | 42 |

2 有限元分析 2.1 计算依据

根据Von Mises-Hencky理论,由设计载荷引起的名义等效应力不应超过按式 (1) 计算的最大许用应力Rmax。

|

(1) |

式中:Rmin是规定的最小屈服强度;S是设计安全系数。

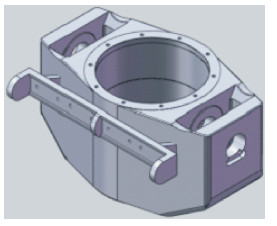

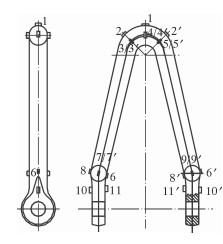

2.2 有限元模型简化和网格划分利用三维设计软件Solidworks对壳体和提环进行实体建模。建模时对部分过渡圆角采用简化处理。然后将三维模型导入ANSYS软件进行加载计算。壳体和提环的三维模型见图 2和图 3。

|

| 图 2 壳体三维模型 Fig.2 Three-dimensional model of the shell |

|

| 图 3 提环三维模型 Fig.3 Three-dimensional model of the lifting ring |

根据API 8C规范和ASME标准的相关规定,对水龙头的受力进行简化:假设加载在壳体和提环上的载荷恒定,最大工作载荷、设计验证试验载荷分别为6 750和13 500 kN。在有限元网格划分时,采用MeshTool工具对模型受力集中部位进行局部网格控制,以提高计算结果的准确性,其余部分采用默认网格。壳体节点数65 729个,单元数41 335个;提环节点数179 011个,单元数115 891个。

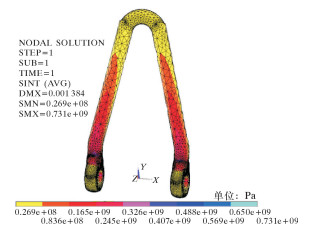

2.3 加载与计算壳体与提环是轴对称结构,建立的模型在对称面上不能有位移。根据水龙头实际受力情况,在壳体左、右2个Φ164 mm内孔上表面加载,在壳体的轴承安装孔表面进行约束,只限制图 4中Y轴方向的自由度;在图 5的Y轴方向上部内表面加载,在提环下方2个Φ164 mm内孔的下表面进行约束,只限制图 5中Y轴方向的自由度,并在2个Φ164 mm孔的内端面限制X方向自由度[6-7]。网格划分后,查看关键节点是否与应力应变片贴片位置对应。为了验证设计的可靠性,本次计算加载载荷取13 500 kN。

|

| 图 4 壳体有限元分析结果 Fig.4 Finite element analysis results of the shell |

|

| 图 5 提环有限元分析结果 Fig.5 Finite element analysis results of the lifting ring |

壳体与提环有限元分析结果分别如图 4和图 5所示。2个主承载件在13 500 kN载荷下的应力最大值分别为628和731 MPa,均未超过相应材料的屈服强度690和758 MPa,符合设计要求。

3 验证试验将水龙头水平连接在试验架上,拉力试验机的高压油泵同时向2个液缸供油,推动试验机活动端运动,使水龙头受拉,达到加载目的。

根据API 8C规范相关要求,将应力应变片贴至水龙头壳体和提环会产生高应力的部位,在关键部位贴三元应变变,壳体与提环应变片贴片位置分别如图 6和图 7所示。

|

| 图 6 壳体应变片贴片图 Fig.6 The strain gages on the shell |

|

| 图 7 提环应变片贴片图 Fig.7 The strain gages on the lifting ring |

采用逐级加载方法,按1 000、2 500、4 500、6 500、8 500、10 000、12 150和13 500 kN进行加载,分别记录各点稳压后的应变值 (稳压3 min)。加载到13 500 kN,稳压5 min后卸载,记录各点永久变形量,然后调节应变仪归零。按以上程序重复试验3次,记录每次数据取其平均值。由试验数据可知:SL675型水龙头壳体与提环最大试验应力分别为618和722 MPa,均未超过材料的设计值。

4 结果分析SL675型水龙头工作时受到钻具系统向下的载荷作用[8],根据ASME Ⅷ第2册AD篇校验部分的规定,水龙头主要承载件在最大工作载荷下安全系数应不小于2,即在13 500 kN载荷下水龙头壳体和提环的强度应满足规范要求。

为了研究水龙头壳体和提环关键节点的应力状况,提取计算模型和试验贴片相同位置处的节点应力进行对比分析,各关键节点的应力见表 2。

| 测点标号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 计算应力/MPa | 438 | 319 | 349 | 518 | 356 | 170 | 160 | 731 | 162 | 378 | 478 | 121 | 123 | 118 | 86 | 87 | 628 | 467 |

| 试验应力/MPa | 434 | 316 | 273 | 511 | 353 | 168 | 156 | 722 | 152 | 373 | 476 | 118 | 180 | 117 | 84 | 108 | 618 | 459 |

| 相对误差/% | 0.92 | 0.95 | 28.00 | 1.40 | 0.85 | 1.20 | 2.60 | 1.20 | 6.60 | 1.30 | 0.42 | 2.50 | 32.00 | 0.85 | 2.30 | 19.00 | 1.60 | 1.70 |

分析表 2数据可知:

除测点3、13和16外,其余测点模拟计算值与试验值的误差均小于6.6%,说明有限元数值分析方法具有一定的可靠性,而且计算值相对较大,说明ANSYS模拟计算较为保守。

测点3处模拟计算应力与试验应力相差较大,但与其对称的测点5处的应力值却相差较小,其主要原因是标号3处实体表面没有处理好,应变片与实体表面没有紧密贴实,造成试验应力值相对较小。测点13处的计算应力与试验应力相差较大,主要是建立的模型与实体不一致所致。实体中X方向不完全对称,为了模拟计算方便,对实体模型进行了对称结构的简化。

测点15和16处计算应力基本一致,但是试验值相差较大,主要原因是实际受力与模拟加载不一样。在实际受力过程中测点15和16载荷通过销轴传递,销轴在受力时会产生微小的弯曲变形,导致靠近销轴两端与壳体孔臂接触面较小,靠近中间与壳体孔臂接触面较大,进而使传递到测点16载荷较大,而测点15处孔较小。ANSYS模拟计算时,载荷均匀施加在测点15和16孔的上表面,因此应力值相差不大。

壳体的最大应力发生在测点17(在内侧板孔直径附近),提环最大应力发生在测点8(在提环销孔与提环体连接处上方内侧附近),均为实际受力最大处,这表明模拟计算结果与试验结果基本一致。综上所述,试验结果的准确性主要取决于能否对实体模型进行合理的简化以及选择符合实际受力情况的试验贴片位置。

5 结论采用ANSYS有限元分析计算和验证试验相结合的方法,参考API 8C规范和ASME标准的相关要求,对SL675型深井钻机水龙头在典型试验工况 (13 500 kN加载条件) 下的强度进行分析,得到如下结论:

(1) 若合理简化模型并按试验工况进行加载计算,则ANSYS计算应力与设计验证试验应力基本接近,这为水龙头的数值优化设计提供了可靠的理论依据。

(2) SL675型水龙头壳体和提环的计算应力与试验应力最大值均小于2种材料的屈服强度690和758 MPa,满足强度设计要求。

(3) 可将该方法推广应用于各型水龙头、顶驱壳体和提环的结构优化设计与强度分析。

| [1] | 纪友哲, 韩飞, 刘洋, 等. 动力水龙头可承扭吊卡装置设计[J]. 石油机械, 2010, 38(11): 39–40. |

| [2] | 卢韵皎. SL675水龙头的研制[J]. 石油机械, 2010, 38(10): 49–50. |

| [3] | 刘志刚. SL170型旋转水龙头有限元分析及结构改进[J]. 石油矿场机械, 2015, 44(2): 84–87. |

| [4] | 马世榜, 黄荣杰, 冯庆东, 等. XSL450型石油钻机旋扣水龙头壳体有限元分析[J]. 石油矿场机械, 2016, 45(4): 43–46. |

| [5] | 蒋波, 赵毅红, 王军领, 等. 基于ANSYS的提环有限元分析及优化[J]. 扬州大学学报 (自然科学版), 2011, 14(4): 60–63. |

| [6] | 冯定, 孙巧雷, 夏成宇, 等. SL120型水龙头疲劳试验研究与有限元分析[J]. 石油机械, 2016, 44(3): 18–21. |

| [7] | 刘春友. DG675型大钩钩身体有限元强度分析与设计优化[J]. 石油矿场机械, 2015, 44(12): 27–30. |

| [8] | 冯庆东, 张林海, 侯宇, 等. XSL675型旋扣水龙头提环有限元分析[J]. 石油矿场机械, 2016, 45(1): 46–50. |