0 引言

随着勘探开发的不断深入,深层及高研磨性地层越来越多,随之而来的就是钻井提速难题。近年来,石油工程技术研究人员通过应用钻井提速新工具和研究提速新工艺,钻井速度有了较大提升,但是一直没有突破性进展。激光钻井相对于传统的旋转钻井,在降低钻井成本、提高钻井速度和安全性等方面具有巨大的潜力,被认为是一种非常有前景的技术,可以带来石油工程技术质的飞跃。国内外学者在这方面开展了很多研究[1-3],国外已经从理论研究和室内测试,发展到现场试验阶段。近期,美国Foro Energy公司开展了激光与机械钻头联合破岩现场试验。试验在连续管钻机上进行,应用激光技术大大降低了破岩能量消耗,在激光功率20 kW的情况下,钻头切除软化岩石的功率只需7.5 kW,且破岩速度提高10倍以上[2]。国内徐依吉和易先中等[4-8]也做了大量研究,但主要集中在激光破岩建模、温度场及传热学特性分析,偏重于理论。鉴于此,中石化胜利石油工程有限公司与国内激光技术研发单位联合开展了激光破岩试验研究,在试验基础上提出了激光技术应用于气体钻井辅助破岩和射孔2个应用方向,并指出了激光应用于石油工程需要解决的关键技术。

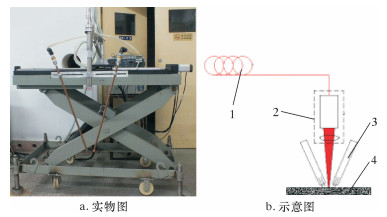

1 激光破岩试验 1.1 试验系统 1.1.1 试验装置激光破岩试验装置如图 1所示。光纤激光器输出的高能细光束,经过准直器的变换,变成直径约12 mm的准直光束,通过聚焦透镜 (焦距1 m) 辐照到岩样上。也可以撤去聚焦透镜,使得准直光束直接辐照到岩样上。

|

| 图 1 激光破岩试验装置 (侧向吹风) Fig.1 Laser rock breaking test device (side blowing) 1—光纤激光器;2—光学头;3—吹风管;4—岩样。 |

准直器和聚焦透镜通过机械装置连接在一起,称为光学头。平移台固定在升降台上,通过平移台使得光学头在水平方向以设定的速度运动,最大速度可达0.5 m/s。光学头的水平运动使得光斑在岩石表面直线扫描,模拟钻头旋转而导致的激光光斑在岩石表面环状扫描。利用升降台可以调整岩样表面相对聚焦透镜的距离,从而改变岩样表面光斑的大小。

1.1.2 吹风方案激光辐照岩石试验中,需要及时清除已经碎裂的岩屑。试验时,采用氮气流来清除岩屑,通过改变文氏嘴上游压力,可以控制气体流量以改变气流的出口速度。

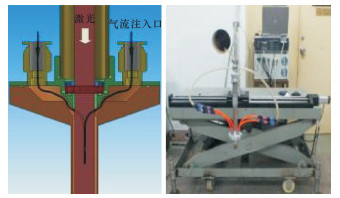

对于吹屑气流的方向,最初采用侧向吹风 (见图 1)。在侧向吹风方案中,减小气流与光束之间的夹角,发现清除熔化物的效果有所改善。故最后改为同轴吹风方案 (见图 2),该方案中气流和光束同方向作用在岩样的辐照面上。

|

| 图 2 同轴吹风方案 Fig.2 Coaxial blowing program |

1.1.3 激光器系统

试验系统中采用的激光器为光纤激光器 (见图 3)。光纤激光器系统由4个1 kW级的光纤激光器非相干合成,最后通过光纤输出到光学头,激光波长1 080 nm,通过设置输入电流可以设计输出功率,输出功率在0~3 kW之间。

|

| 图 3 光纤激光器 Fig.3 Fiber laser |

1.2 试验过程 1.2.1 光斑测量

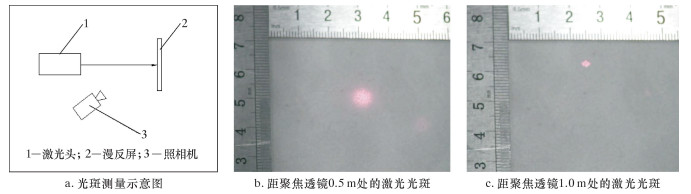

在激光辐照试验中,确定激光功率密度的时空分布非常重要。试验中使用光纤激光器,工作性能稳定,通过控制输入电流可以控制输出功率,且输出功率改变对光斑特性的影响比较小。在测量光斑时,为保护漫反屏,将激光器的输出功率设置较低。

试验中选用普通相机来测量激光光斑。光斑测量示意图见图 4a。漫反屏置于光斑靶面位置,激光束辐照到漫反屏上,用相机对漫反屏成像。为了确定光斑尺寸,在漫反屏上放置了标尺。通过改变漫反屏相对聚焦透镜的距离,可以测量不同聚焦位置处的光斑。图 4b和图 4c分别给出了距聚焦透镜0.5和1.0 m处 (焦点附近) 的光斑照片。由图可见,光斑接近圆形,中间区域光强分布基本均匀,距离聚焦透镜0.5和1.0 m时的光斑直径分别约为6和3 mm。

|

| 图 4 激光光斑测量过程 Fig.4 Laser spot measurement process |

由激光光斑测量结果可知,距离聚焦透镜0.0(或对应准直光束,即无聚焦透镜)、0.5和1.0 m (焦点附近) 处,激光平均功率密度的相对比约为1:4:16,即同等激光功率下,焦点附近的激光功率密度约为准直光束的16倍。

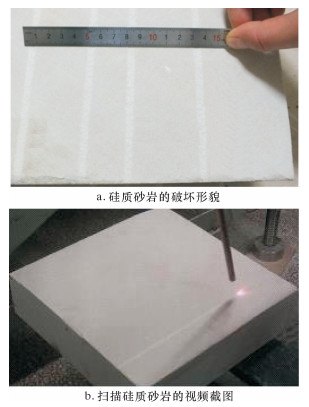

1.2.2 激光扫描岩样试验扫描试验选用的岩样为硅质砂岩,岩样尺寸为0.4 m (长)×0.4 m (宽)×0.1 m (厚)。

(1) 准直光束 (不聚焦) 扫描试验。激光器输出功率约为3 kW (平均功率密度约为2.2×104 kW/m2),扫描速度0.1 m/s,清屑气量2 L/s,对应的出口流速约为35 m/s。不聚焦、激光功率3 kW硅质砂岩扫描试验如图 5所示。由图可以看出,硅质砂岩在激光辐照下出现明显烧蚀痕,宽度约6.0 mm、深度约0.2 mm。通过对辐照前、后样品的称量,得到单次扫描的质量损失约为0.85 g,从而得到对应的比能量为14 117 J/g。这与S.BATARSEH给出的比能量结果相吻合[9]。

|

| 图 5 不聚焦、激光功率3 kW硅质砂岩扫描试验 Fig.5 Scanning test of siliceous sandstone withno-focus and 3 kW laser power |

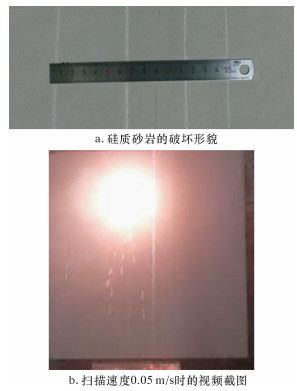

(2) 聚焦扫描试验。图 6给出的是聚焦情况下硅质砂岩扫描试验。

|

| 图 6 聚焦、激光功率3 kW硅质砂岩扫描试验 Fig.6 Scanning test of siliceous sandstone with focusand 3 kW laser power |

图 6a左边烧蚀线:岩样水平放置,表面距离聚焦透镜约1 m,即位于焦点附近;激光器输出功率3 kW,扫描速度0.1 m/s,清屑气量6 L/s,侧向吹风,出口流速约为57 m/s;因吹风管长度限制,出气口距离岩样表面约为0.3 m。实测得到激光辐照后形成了一条宽度和深度均约为1 mm的烧蚀沟。

图 6a右边3条烧蚀线:岩样表面与入射光束成45°,以连续改变岩样表面的光斑大小和功率密度;激光器输出功率为3 kW;扫描起始点位于透镜焦点附近,扫描速度分别为0.05、0.10和0.20 m/s,相应辐照面上的光斑移动速度为1.414倍;侧向吹风,出口流速约为57 m/s。试验结果表明:扫描速度0.05 m/s时,整个行程中有明显发光现象,典型视频截图见图 6b,这与不聚焦时的结果 (见图 5) 明显不同,辐照后发现样品的岩屑发生了熔化;扫描速度越慢,烧蚀沟越宽越深。就同一烧蚀线而言,扫描过程中宽度和深度均未发生明显变化,主要是由于试验中使用的聚焦透镜的焦距过大 (1.0 m),导致扫描过程中样品上光斑尺寸的变化并不大 (辐照点距离聚焦透镜的最大改变距离约为0.283 m)。

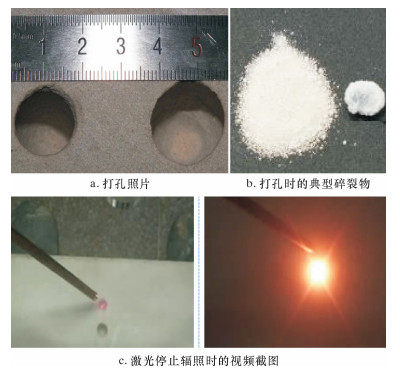

1.2.3 准直光束 (不聚焦) 打孔试验打孔试验依然选用的岩样为硅质砂岩,岩样尺寸为0.4 m (长)×0.4 m (宽)×0.1 m (厚)。

(1) 侧向吹风打孔试验。图 7给出的是不聚焦的情况下,激光器输出功率3 kW (平均功率密度约为2.2×104 kW/m2,设计出光时间10 s,有效辐照时间约为8 s),清屑气量为2 L/s (侧吹,出口流速约为35 m/s) 时,硅质砂岩的打孔照片。

|

| 图 7 激光功率3 kW、侧向吹风打孔试验 Fig.7 Hole drilling test with 3 kW laser power andside blowing |

图 7a右侧孔:吹风口偏离了辐照面,后期形成了强烈亮光,见图 7c右侧的激光停止辐照时的视频截图;激光辐照后形成了小块玻璃体,见图 7b右侧的块状物,直径约5 mm;经测量,打孔孔深约31 mm。图 7a左侧孔:调整了吹风口,未形成强烈亮光,见图 7c左侧的激光停止辐照时的视频截图,碎裂物见图 7b左侧的小粒;经测量,孔深约35 mm。

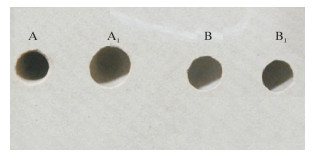

(2) 同轴吹风打孔试验。使用同轴吹风方案,主要是考察对打孔的改善效果。吹风口径16 mm,不聚焦;激光器输出功率3 kW,设计出光时间10 s,有效辐照时间约为8 s。

同轴吹气时硅质砂岩的打孔照片见图 8中的B和B1,A和A1为侧向吹风时的孔洞。

|

| 图 8 同轴吹风与侧向吹风打孔对比 Fig.8 Comparison of hole drilling with coaxial blowingand side blowing |

B孔:清屑气量2 L/s;由于吹风口径增大,实际出口流速约为9 m/s,后期形成了强烈亮光,出现玻璃化;经测量,孔深约为25 mm。

B1孔:清屑气量增大到8 L/s,出口流速约为35 m/s。辐照中无明显玻璃化,经测量,孔深约为40 mm。这比侧吹风、相同功率密度、相同出口流速、辐照8 s时的孔 (侧向吹风孔深约为35 mm) 深,表明同轴吹风更有利于打孔。

1.3 试验结果分析(1) 激光扫描砂岩岩样,岩石表面形成明显的烧蚀痕迹,表明激光对岩石具有明显的破坏作用。扫描岩样时,烧蚀沟的深度不仅与扫描速度和激光功率密度相关,还和光斑大小直接相关。因为在激光扫描试验中,在总功率和扫描速度不变的条件下,虽然焦点附近的功率密度相对准直状态增大约16倍,但烧蚀沟的深度只增大了4倍 (由0.2 mm增大到1.0 mm),明显小于功率密度的增大倍数。可见,要获得较深的烧蚀沟,需要综合优化光束参数和扫描速度参数,在扫描速度不变时,仅提高功率密度可能难以奏效,还需要足够大的光斑,即足够大的区域被辐照。

(2) 砂岩岩样激光定点打孔,可在岩石上形成明显的孔洞,而且打孔速度较快。打孔时激光破碎的岩石颗粒应及时清理,若不及时清理,激光继续照射会使颗粒熔化,形成块状玻璃体,难以从形成的孔洞中清除,影响打孔效果。激光打孔时,同轴吹风清屑效果要好于侧向吹风,表现为形成的孔更深。

2 激光技术在石油工程领域应用分析激光扫描岩石,可在岩石表面形成明显的沟痕;激光打孔可以较快的速度形成形状相对规则的孔洞,因此激光用于钻井辅助破岩和射孔具有较高的可行性。

2.1 激光辅助破岩技术大功率激光技术直接用于钻井为时尚早,将激光技术与旋转钻井技术相结合,发展激光辅助破岩技术将是未来激光钻井技术的发展方向。其原理是利用激光预先辐照岩石形成表面沟槽,削弱岩石基体强度,提高岩石可钻性,为后续的机械旋转钻进提供有利条件[10],从而大幅度提高钻井速度。

2.2 激光射孔技术由于激光的特性,激光射孔与常规射孔弹射孔相比,具有穿透深、定向性好以及对油层无污染等优势,应用前景较好。同时,激光射孔与激光辅助钻井相比,井下环境及工况要好得多,因而可行性更高。

3 激光应用关键技术分析激光技术应用于钻井辅助破岩及射孔虽具有较高的可行性,但仍有诸多关键技术需要攻克。

3.1 激光光源的优选激光钻井要求激光光源具有足够高的平均功率以使钻井工作具有较快的速度,在不考虑其他因素的情况下,功率越高对钻井工作越有帮助;激光用于井下同时要求激光光源具有较高的光束质量,以支持千米量级的井下传输。激光器主要有气体激光器、固体激光器和光纤激光器等。

气体激光器是以气体为工作介质的激光器,包括气动类型的二氧化碳激光器和化学反应类型的氟化氢、氟化氘和氧碘激光器等,其输出功率高,光束质量好,但体积规模庞大,机动性差;原材料较难制备,且往往具有较强的毒性或者腐蚀性;气体激光器的输出波长较长,大部分在中红外甚至远红外 (氧碘激光器在近红外),无法在石英基的传能光纤中远距离传输,因此不适合在石油工程的井下应用。

固体激光器是将激活离子掺杂到块状固体基质材料中的激光器,一般采用闪光灯或者激光二极管作为泵浦源。目前固体激光的输出功率尚有所欠缺,离真正的工业级产品尚有较大的距离,真正实用的固体激光器的输出功率在万瓦量级。固体激光器大多采用分立的光学元件,而且在传输时也需要通过空间元器件将激光能量耦合进入传能光纤,同时在复杂的作业环境中激光器的稳定性难以保证,因此,固体激光器也不适合在井下应用。

光纤激光器是采用柔软细长的掺杂光纤作为工作介质的一种激光器,具有转换效率高,可靠性高,机动性好,与传能光纤的兼容性好,适合远距离传输等特点,是石油工程井下应用较理想的激光器。但目前国内光纤激光器功率偏小 (5 kW以下),与国外相比尚有较大差距,国外光纤激光器输出功率达到20 kW以上。因此,研制大功率 (20 kW以上) 高质量的光纤激光器是应用前提。

3.2 高能激光的远距离传输在激光井下应用中,高能激光要从地面经由传能光纤传输到井下,激光的能量会在传输过程中不可避免地经受损耗。损耗太大,会导致系统的效率太低,甚至不能实施破岩功能。高能激光在传能光纤中传输时,主要经历吸收损耗、瑞利散射损耗以及受激拉曼散射损耗。因此首当其冲就是要解决传输损耗问题,这一方面需要有针对性地研发低固有损耗的传能光纤,另一方面需要开展光纤中的非线性光学效应研究,有效控制诸如受激拉曼散射效应带来的能量耗散问题。

除了远距离损耗,还有一个问题就是工程如何实施,即光缆怎样与钻柱及钻具耦合的问题。使用常规钻杆很难实现激光光纤传输,而应用连续管可以很好地解决这一问题。应用连续管有2种方案,一种是金属连续管内孔中穿光缆,另一种是采用复合材料连续管。在生产过程中将光纤敷设于复合管的内壁上,这种方式更便于现场施工。

3.3 激光辅助破岩及射孔井下适应性研究激光辅助钻井首推气体激光钻井,因为气体激光钻井没有钻井液介质的阻挡和干扰,激光照射可直接作用于岩石表面,所需的激光功率小。此时只需要设计一种激光专用钻头即可,例如激光三牙轮钻头[10],光束经光纤传输至激光头,激光头作为一个整体镶嵌在当前通用的常规钻头中。

激光射孔与激光辅助破岩相比,井下环境要好得多,主要是井筒内介质处于相对静止状态,这更有利于激光工作。需要解决的问题是射孔激光头的设计及保护,激光射孔形成岩屑的清理等。

4 结论(1) 利用功率激光辐照硅质砂岩岩样,无论是直线扫描,还是定点打孔,都具有很好的破岩效果,破岩效率与激光光束质量、扫描速度、光斑大小及清屑程度等因素相关。

(2) 激光技术应用于气体钻井辅助破岩及射孔,具有较高的可行性,应用前景较好。

(3) 光纤激光器是应用于石油工程领域较理想的激光光源,但应用尚需时日,亟待解决光源功率偏小、远距离传输损耗大以及井下环境适应性等技术难题。

| [1] | GRAVES R M, ARAYA A, GAHAN B C, et al. Comparison of specific energy between with high power lasers and other drilling methods[J]. SPE 77627, 2002. |

| [2] | AHMADI M, ERFAN M R, TORKAMANY M J, et al. The effect of interaction time and saturation of rock on specific energy in ND:YAG laser perforating[J]. Optics & Laser Technology, 2011, 43(9): 226–231. |

| [3] | 马卫国, 杨增辉, 易先中, 等. 国内外激光钻井破岩技术研究与发展[J]. 石油矿场机械, 2008, 37(11): 11–17. |

| [4] | 徐依吉, 周长李, 钱红彬, 等. 激光破岩方法研究及在石油钻井中的应用展望[J]. 石油钻探技术, 2010, 38(4): 129–134. |

| [5] | 苏芮, 刘刚. 激光破岩机理及其影响因素分析[J]. 西部钻探工程, 2013, 25(9): 1–6. |

| [6] | 易先中, 高德利, 明燕, 等. 激光破岩的物理模型与传热学特性研究[J]. 天然气工业, 2005, 25(8): 62–65. |

| [7] | 易先中, 祁海鹰, 易先彬, 等. 激光破岩温度场的数学模型[J]. 石油天然气学报 (江汉石油学院学报), 2005, 27(6): 885–887. |

| [8] | 易先中, 祁海鹰, 余万军, 等. 高能激光破岩的传热学特性研究[J]. 光学与光电子技术, 2005, 3(1): 11–13. |

| [9] | BATARSEH S.Application of laser technology in the oil and gas industry:An analysis of high power laser-rock interaction and its effect on altering rock properties and behavior[D].Colorado:Colorado School of Mines, 2001. |

| [10] | 张世一, 韩彬, 李美艳, 等. 激光钻井技术研究进展与展望[J]. 石油机械, 2016, 44(7): 7–11. |