0 引言

自2008年以来,中海油服在海上稠油油田开展了20余井次热采试验,取得了很好的试验效果和一系列的技术研究成果[1]。但目前海上热采主要采用“隔热油管+环空注氮气”的井筒隔热方式[2],隔热方式比较单一,使用热采封隔器是一种很好的隔热方式。目前陆地油田使用的热采封隔器多为热敏封隔器,但这种封隔器没有卡瓦,会随着注汽温度及压力的波动而移动,一定程度上影响了密封效果[3-4]。而且陆地油田常用的封隔器主要是针对ø177.8 mm (7 in) 及ø139.7 mm (5.5 in) 套管井,而海上热采井多为ø244.5 mm (

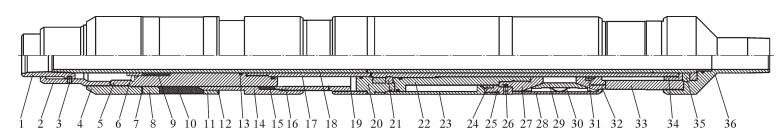

X441-210型热采封隔器主要由上接头、内中心管、外中心管、坐封机构、密封部件、锚定机构、锁紧机构、解封机构和下接头等组成,结构如图 1所示。

|

| 图 1 X441-210型热采封隔器结构示意图 Fig.1 Structural schematic of Model X441-210 thermal recovery packer 1-上接头;2-提拉套;3、26-销钉;4-胶筒座;5-胶筒芯轴;6-密封环压垫;7-上铜碗;8-上护肩;9-内密封环1;10-胶筒;11-下护肩;12-下铜碗;13-密封圈;14-楔入体;15-内密封环2;16-压环;17-外中心管;18-内中心管;19-连接套;20-上活塞;21-锁块;22-下活塞;23-缸套;24、31-锁环;25、35-锁环座;27-上锥体;28-卡瓦套;29-卡瓦;30-片弹簧;32-下锥体;33-锁套;34-锁块套;36-下接头。 |

1.1.1 密封部件设计

密封部件采用内密封和外密封组合式密封设计。为实现密封件耐温350 ℃,外密封优选了复合密封件,耐磨性能好,耐温范围广,在高温和中低温下均密封可靠。密封胶筒两端设计有肩部保护装置,采用光滑的曲面设计,能够防止胶筒肩突,提高胶筒的承压能力。

1.1.2 坐封机构设计坐封机构主要由上活塞、缸套、下活塞和楔入体等组成。采用液压坐封方式,用于ø244.5 mm套管井,密封胶筒尺寸大,所需要的坐封力大,设计了双级坐封活塞,增加了液压作用面积。

1.1.3 锚定机构设计锚定机构主要由卡瓦、卡瓦套、片弹簧、上锥体和下锥体组成。采用双向卡瓦锚定,坐封后,能保证承受来自上方或下方的压力,封隔器锚定以后,能有效克服管柱上、下蠕动[5]。

1.1.4 锁紧机构设计锁紧机构主要由锁环、锁套和锁环套组成,用于锁住卡瓦和封隔件,防止封隔件回弹和卡瓦缩回。设计为螺纹单向锁紧机构,单方向移动,反方向锁紧,性能可靠。

1.1.5 解封机构设计解封机构主要由上接头、提拉套、内中心管、解封锁环、锁套以及锁块套组成。上接头和提拉套通过销钉固定,解封销钉的数量限定解封力大小。需要解封时,上提上接头,解封销钉剪断。同时设计有下锥体脱卡机构,若下锥体在解封过程中不能脱卡时,可下放管柱,给下锥体施加向下的作用力,使其脱卡[6]。

1.2 工作原理 1.2.1 坐封封隔器下到预定位置,向油管内投入钢球,从井口加液压,液压通过内、外中心管的传压孔传递给坐封活塞,坐封机构向上移动,剪断坐封销钉,上活塞上行,推动楔入体楔入封隔件,使其径向扩张,封隔油套环形空间;同时下活塞锁块被释放,下行将卡瓦撑开并锚定在套管内壁上。同时锁紧机构锁紧,防止封隔件回弹和卡瓦缩回,坐封完毕[7-8]。

1.2.2 承压工作注入热流体的压力作用在密封件上,而这些力可通过锚定机构作用到套管内壁上,使封隔器始终处于工作状态。

1.2.3 解封上提管柱,锚定机构不动,剪断解封销钉,内中心管随管柱一起上行,释放解封锁块,封隔件被释放;继续上提,上拔上锥体,2锥体间距离扩大,卡瓦缩回,封隔器完全解封。

1.3 主要技术指标最大外径:210 mm;

最小通径:76 mm;

最高工作温度:350 ℃;

最大工作压力:21 MPa;

坐封压力:16~18 MPa;

解封力:80~100 kN;

连接螺纹:88.9 mm (3 1/2 in) UP TBG。

2 室内试验根据相关标准[9-10],对X441-210型热采封隔器进行了多次室内常温试验和高温试验。

2.1 试验内容验证封隔器的坐封性能、锚定性能、密封性能、解封性能以及耐温耐压性能。

2.2 试验条件(1) 试验设备:试验台架、试压泵、试压接头、ø244.5 mm模拟试验井以及加温保温系统;

(2) 试验介质:清水、氮气;

(3) 试验温度:20~350 ℃;

(4) 试验压力:常温下最高25 MPa,高温下最高21 MPa。

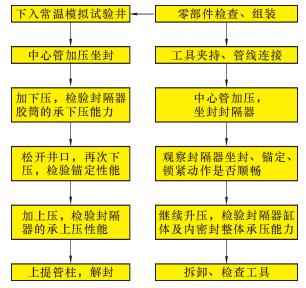

2.3 试验方法 2.3.1 常温试验试验流程如图 2所示。首先在地面通过中心管加压使封隔器坐封,然后继续升压,检验封隔器的内密封以及整体承压性能。然后将封隔器下入模拟试验井,完成坐封后,依次检验封隔器的胶筒承压性能、卡瓦锚定性能以及解封性能。

|

| 图 2 封隔器常温试验流程图 Fig.2 Test flow chart of packer at room temperature |

2.3.2 高温试验

采用导热油循环加热试验井筒,通过模拟井下高温和高压工作环境,检验封隔器的耐温性能以及高温下的密封和耐压性能[11-12]。

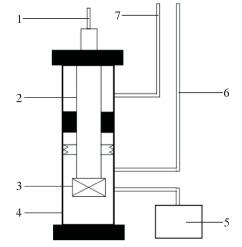

高温模拟试验井系统如图 3所示。通过中心管加压使封隔器坐封,然后通过加热系统循环加热试验井筒,使其达到试验温度要求。然后通过上腔管线和下腔管线分别升高上腔及下腔压力,以检测该温度下密封件的耐压能力。

|

| 图 3 高温模拟试验井系统 Fig.3 High-temperature simulation test well system 1-中心管加压管线;2-封隔器;3-丝堵;4-试验井筒;5-循环加热系统;6-下腔管线;7-上腔管线。 |

2.4 试验结果

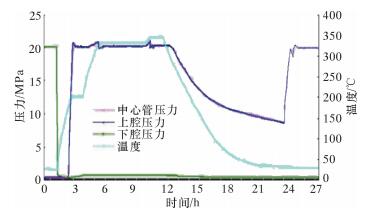

封隔器高温试验结果见图 4。试验结果表明:封隔器坐封、坐卡、锁紧以及解封动作灵活可靠,无卡阻;内密封性能可靠,可承内压40 MPa;锚定性能稳定可靠,锚定力达860 kN;耐温350 ℃,350 ℃高温下耐压21 MPa,降温至30 ℃后,仍耐压21 MPa,升降5次,仍密封,密封性能稳定、可靠;解封可靠,解封力80~100 kN。

|

| 图 4 封隔器高温试验曲线 Fig.4 High-temperature test curve of the packer |

3 结论与认识

(1) X441-210型热采封隔器结构设计新颖,坐封、坐卡及解封灵活安全可靠,悬挂能力强,在高温、低温以及高低温交变的情况下均具有良好的密封性能。

(2) 通过室内模拟试验,检验了封隔器的坐封、锚定、密封、解封、耐温及耐压性能。试验结果表明:该封隔器各项性能稳定可靠,达到了现场应用的要求。

(3) X441-210型热采封隔器与隔热油管配套使用,不仅能够提高井筒隔热效果、提高注汽质量、保护套管,而且能够简化注汽工艺,节约注汽成本,在海上稠油热采领域具有良好的应用前景。

| [1] | 唐晓旭, 马跃, 孙永涛. 海上稠油多元热流体吞吐工艺研究及现场试验[J]. 中国海上油气, 2011, 23(3): 185–188. |

| [2] | 赵利昌, 林涛, 孙永涛, 等. 氮气隔热在渤海油田热采中的应用研究[J]. 钻采工艺, 2013, 36(1): 43–45. |

| [3] | 李卫忠. K331RT-150高温热采封隔器的研制与应用[J]. 钻采工艺, 2004, 27(3): 74, 82. |

| [4] | 王洪林, 李啸南, 段建辉, 等. 热敏封隔器的最佳受力设计[J]. 特种油气藏, 2007, 14(5): 91–93. |

| [5] | 王磊, 吴捷, 郑伟, 等. Y445-114插管封隔器的研制与应用[J]. 石油机械, 2013, 41(7): 82–84. |

| [6] | 辛林涛, 孙鑫宁, 刘海涛, 等. 新型压差丢手Y445型封隔器的研制与应用[J]. 石油钻采工艺, 2006, 28(3): 78–80. |

| [7] | 逯国成, 黄侠, 李啸南, 等. Y441-152型注蒸汽封隔器[J]. 石油机械, 2003, 31(5): 31–32. |

| [8] | 张利君. 双胶筒封隔器的研究与应用[J]. 大庆石油地质与开发, 2006, 25(增刊1): 42–43. |

| [9] | 中华人民共和国质量监督检验检疫总局, 中国国家标准化管理委员会.石油天然气工业井下工具:封隔器和桥塞:GB/T 20970-2007/ISO 14310:2001[S].北京:中国标准出版社, 2007. |

| [10] | 中华人民共和国质量监督检验检疫总局, 中国国家标准化管理委员会.注蒸汽封隔器及井下补偿器技术条件:SY/T 6304-1997[S].北京:中国标准出版社, 1997. |

| [11] | 刘花军, 孙永涛, 王新根, 等. 海上热采封隔器密封件的优选试验研究[J]. 钻采工艺, 2015, 38(3): 80–83. |

| [12] | 王通, 孙永涛, 邹剑, 等. 海上多元热流体高效注入管柱关键工具研究[J]. 石油钻探技术, 2015, 43(6): 93–97. |