0 引言

苏里格气田是典型的“三低”气田,按照地面服从地下的原则,逐步形成了以“井下节流、湿气计量、井间串接、常温分离、二级增压、集中处理”为主体的苏里格中低压集气模式[1],其中井间串接工艺有效降低了地面建设投资成本。随着生产年限的延长,苏里格中部气田管理气井超过1 800口,平均套压7.21 MPa,井均产量0.69×104 m3/d,其中产量小于0.50×104 m3/d的气井1 074口,低产气井产量贡献率小,给气田稳产带来很大困难;套压低于6 MPa气井占总井数的46.9%,低压气井逐年增多给气田开发管理带来巨大挑战。

“气井低产积液”成为制约气田开发管理的巨大挑战并暴露出一系列问题:① 随着生产时间的延长,气井产能递减快,产量不断下降,携液能力不足,导致井筒积液越发严重[2];② 气井生产中后期,井口压力接近或低于集输管网压力后,下游管线压力抑制气井正常生产,导致气井产能无法发挥;③ 经过对泡沫排水、速度管柱、柱塞气举和气举复产等排水采气工艺的综合评价发现,当气井产量低于0.30×104 m3/d后,排水采气效果明显下降,气井低产阶段排水采气实施效果差。为了确保气井产能有效发挥,延长气井生产寿命,开展了气井低压低产阶段同步回转增压排水工艺技术研究。

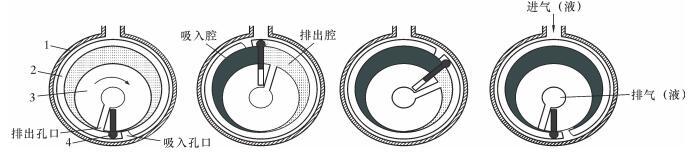

1 同步回转工艺 1.1 工作原理同步回转压缩机核心装置为同步回转多相混输泵,其结构主要包括转子、滑板和气缸。装置采取径向吸入与轴向排出的布置方式,转子与气缸偏心布置,分别绕自身轴心旋转。滑板一端通过圆头与转缸连接,另一端嵌入转子滑板槽内。转子与转缸形成的月牙形工作腔,被滑板分割成周期变化的吸入腔与排出腔,从而实现工作介质的吸入与增压排出[3]。同步回转多相混输泵工作过程如图 1所示。

|

| 图 1 同步回转多相混输泵工作过程示意图 Fig.1 Operation diagram of the synchronous rotating multiphase pump 1-外壳;2-气缸;3-转子;4-滑板。 |

1.2 装置结构

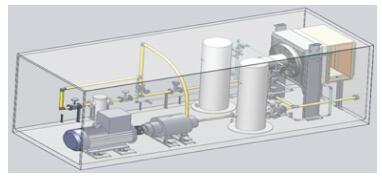

同步回转压缩机装置主要由同步回转多相混输泵(2台并联)、变频电机、排气缓冲罐、储液罐和冷却器等构成,整体采用橇装式结构。同步回转压缩机吸气压力最低可以达到0 MPa,排气压力在6.3 MPa之内,理想状态下机组排量最大可以达到3.36×104 m3/d。同步回转多相混输泵结构示意图如图 2所示。

|

| 图 2 同步回转多相混输泵结构示意图 Fig.2 Structural schematic of the synchronous rotatingmultiphase pump |

多相混输泵转子与气缸之间“同步回转”,降低了相对运动速度,减少了转子与气缸之间的磨损。通过对转子与气缸之间偏心距的合理设计和二者间隙的合理控制,少量润滑油(或液体) 即可形成较大的密封面,润滑密封性能良好。回转式运动部件皆绕自身轴心旋转,仅有质量较小的滑板产生一定的往复惯性力,动力平衡性能良好[4]。

同步回转多相混输泵设有独特的旋转式吸入和排出孔,无论吸入压力如何变化,介质进入并充满外壳与气缸之间的容积,随着吸入过程的进行腔体内压力实现自动平衡;在增压过程中,当腔体内压力大于系统外输压力时,介质开始排出。混输泵不存在高压封闭容积,无固定压缩比,可满足任意比例气液的增压混输,具有泵和压缩机的双重特性。

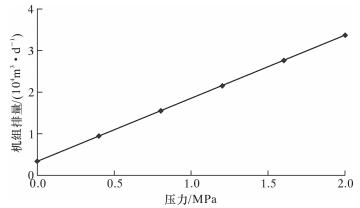

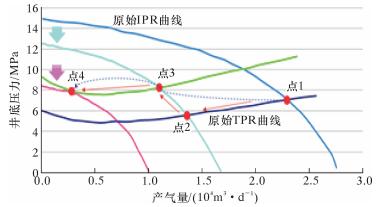

理想状态下,按机组转速210 r/min、吸气腔容积12 L (2台并联) 可以计算得出:进气压力为0时,机组排量为0.36×104 m3/d;结合机组最大进气压力2 MPa、机组排量为3.36×104 m3/d,可得出机组运行压力与排量对照曲线(y=1.5x+0.36),如图 3所示。

|

| 图 3 不同工况下机组进气压力与排量对照曲线 Fig.3 The gas inlet pressure and displacement relation curveunder different working conditions |

因此,机组排气压力受系统外输压力影响,进气压力受气井产能和机组不同工况下排量制约,只有当气井产能小于0.36×104 m3/d时,机组进气压力才能趋于0 MPa,压缩比达到最大化,进而实现“负压采气”。

2 增产排水机理分析 2.1 临界携液流量分析李闽等[5]假设被气流携带向上运动的液滴是椭球体,建立了气井最小临界携液模型。气体临界携液流速和临界携液流量与压力、温度有关,与气液比无关,实际以井口为临界流速和临界流量最小位置点作为计算条件。

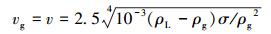

气体最小临界携液流速计算公式为:

|

(1) |

相应最小临界携液流量计算公式为:

|

(2) |

式中:v为液滴在气流中的运动速度,m/s;vg为气井排液最小流速,m/s;ρL为液体密度,kg/m3;ρg为天然气密度,kg/m3;σ为气液表面张力,N/m;qSC为产气量,m3/d;A为油管截面积,m2;p为压力,MPa;T为温度,K;Z为相应温度和压力条件下的气体偏差因子。

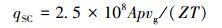

通过式(1) 和式(2) 计算可知:在油管尺寸相同的情况下,井口压力越低,最小临界携液量越小,越有利于气井排液[6]。同步回转增压工艺可将井口压力最低抽吸至0 MPa,相比于目前集输管网系统压力1.2 MPa,气井最小临界携液可降低80%。不同井口压力下的气井最小临界携液流量对照如图 4所示。

|

| 图 4 不同井口压力下的气井最小临界携液流量对照图 Fig.4 The effect of the wellhead pressure on the minimumcritical liquid carrying flow rate of the gas well |

2.2 气井流动曲线分析

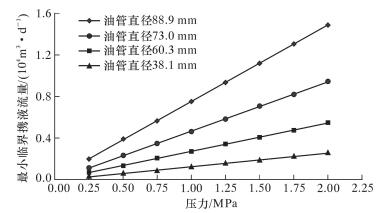

气井稳定生产的条件是地层与井筒相协调,即地层供给能力等于油管排出能力。节点流入和流出2曲线的交点为气井协调点,如图 5所示[7]。图中:IPR曲线为地层到井底的流入动态曲线;TPR曲线为井底到井口的流出动态曲线。随着气井压力产量降低后,IPR曲线向下移动,当采取同步回转井口增压工艺后,TPR曲线向上移动,即气井生产协调点从点1转移到点3,满足气井生产的产量明显下降,气井生产能力有效提升。

|

| 图 5 不同工况下产气量/(104 m3·d-1) 气井流入流出曲线对比图 Fig.5 Comparison of inflow and outflow curves of gas wellunder different working conditions |

2.3 排液机理分析

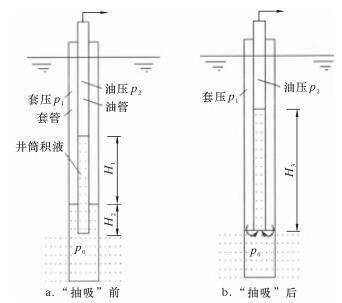

同步回转压缩机运行后,通过混输泵的抽吸作用,油管压力降低至0.0~0.5 MPa,打破了原有油管内压力平衡,油管内液位上升,从而引起套管内液位下降。当套管内液体降至油管底部时,由于失去了液封,套管内高压气突然进入油管引起油管内气水喷发而带走大量液体,使油管内液体大幅度下降,从而使气井产气量大幅度上升。气井“抽吸”前、后井筒积液状态如图 6所示[8]。

|

| 图 6 气井“抽吸”前、后井筒积液状态示意图 Fig.6 Schematic diagram of the accumulated liquid in wellbore before and after "pumping" of gas well |

2.4 节流器影响分析

根据井下节流工艺原理及热力学原理,气井下入井下节流器后,随着气井压力的下降,井筒内流体流态会发生从临界流到非临界流的突变,其主要表现为:① 在临界流状态下,气井产量主要由节流器入口压力和气嘴大小决定;② 在非临界流状态下,气井产量将受到节流器上下游压力波动的共同影响[9]。因此通过降低井口压力,可改变节流器井流态变化时机,延长节流器运行时效。

3 应用效果分析2014年以来,先后在直井、丛式井组和水平井分3个阶段开展了同步回转增压排水试验。截至目前,已完成现场试验7口井,同步回转压缩机累计运行762 h,累计增产气量103.50×104 m3。

| 井型 | 井号 | 无阻流量/ (104 m3·d-1) |

油压/MPa | 套压/MPa | 日均增产气量/ (104 m3) |

累计增产气量/ (104 m3) |

| 直井 | 苏6-7-9 | 3.9 | 1.20 | 3.30 | 0.24 | 38.00 |

| 丛式井 | 苏东61-0 | 1.4 | 1.24 | 4.45 | 0.52 | 5.90 |

| 丛式井 | 苏东61-01 | 10.9 | 1.16 | 3.47 | 0.57 | 9.00 |

| 丛式井 | 苏东61-02 | 0.5 | 1.03 | 5.32 | 0.00 | 0.00 |

| 丛式井 | 苏36-0-23 | 5.5 | 1.10 | 3.10 | 0.93 | 5.90 |

| 丛式井 | 苏36-0-24 | 5.5 | 1.14 | 5.63 | 0.64 | 2.70 |

| 水平井 | 苏6-16-1H | 103.4 | 2.28 | 7.68 | 3.20 | 42.00 |

3.1 直井应用分析

苏6-7-9井于2006年投产,无阻流量3.9×104 m3/d,为典型的低产积液井。试验前,采取间歇生产方式,通过关井恢复放压生产获得有限的产气量,平均日产0.09×104 m3。2014年3月29日开展同步回转增压试验后,机组运行最大压比为4,平均日产0.34×104 m3,增产3.6倍,试验期间有效排除井筒积液约5.1 m3。

3.2 丛式井应用分析2015年冬季开展丛式井同步回转试验2组,累计运行738 h,设备运行时效达到79.4%,日均增产0.82×104 m3,累计增产24.02×104 m3,平均油套压差降低1.96 MPa,增压后平均生产周期延长3.5倍,生产时间延长154 h。

为确保丛式井增压生产达到最佳效果,提高设备运行时效,优化设计了机组运行制度,即油压小于1.5 MPa、产量小于0.30×104 m3/d时启机运行,套压小于5 MPa、产量小于0.30×104 m3/d时关井恢复压力,实现3口气井轮流增压生产。

以苏东61-0井应用为例,增压后气井油套压差降低3.21 MPa,日均增产气量0.52×104 m3,累计增产气量5.90×104 m3,气井开井时间延长至原来的6倍。设备停运后自主开井生产3次,单次平均产气量1.10×104 m3,气井生产状况明显好转。

3.3 水平井应用分析苏6-16-1H井投产于2010年,无阻流量103.40×104 m3/d,投产后先后采用井口加热炉和无阻生产方式,气井产量低于临界携液流量后,井筒积液越来越严重,转为间歇生产,平均日产0.40×104 m3。采取同步回转增压排水气井复产成功后,连续生产15日,气井油套压2.28/7.68 MPa,可自主携液,平均日产3.60×104 m3,累计增产气量42.00×104 m3。

根据静压测试资料,液面位置2 596 m,油管液柱3 000 m,井筒内液量约10 m3,采取增压排水工艺后排出积液2.2 m3,折合排出油管液柱长度约730 m (垂深520 m),排出后液面位置位于垂深3 120 m,气井复产成功。结合该井井身结构,通过产液分析发现,水平井积液主要受直井段积液影响,水平段积液对气井正常生产较小,当直井段积液排出后,气井恢复生产,可以正常携液。

3.4 适用性分析根据前期试验效果,从生产方式、气井产能、气井压力、气井产量、积液程度和生产动态等6方面分析认为:同步回转增压工艺适用于产气量Q > 0.10×104 m3/d,套压p > 6 MPa,压差Δp < 5 MPa,具有一定自喷生产能力的Ⅰ、Ⅱ类气井,气井产能越高,实施效果越好,作用时效越长[9]。

为了确保同步回转增压装置正常运行,对机组提出相应运行管理措施:① 机组运行制度根据气井产能而定,对于通过单次或者多次抽吸排除井筒积液后可恢复自喷生产能力的气井,机组采用“间歇抽吸”的制度,且机组间歇运行即可满足气井排水采气需求;② 气井抽吸后集中出液过程中,可经过2级分离罐对气液进行初步分离后将大量液体通过旁通流程自动排放至外输管线,避免影响气缸运行和润滑油污染;③ 机组运行引起橇装箱内温度超过40 ℃后及时开启排风系统进行降温,保证箱体内温度适宜,天然气增压后与下游外输系统混合,不考虑降温处理。

4 工艺评价 4.1 设备对比评价对比螺杆压缩机和往复压缩机发现,同步回转增压装置具有以下优势:①气液混和增压,密闭输送;②密封性能好,摩擦磨损小;③工况适应性强,无固定压比;④工质适应性宽广,动力平衡性能好。

4.2 工艺措施对比评价气井增压工艺分为增大油管生产压差(抽) 和增大环空液柱举升压力(举)2种方式。对比同步回转压缩机气举工艺与氮气(压缩机) 气举工艺[10]可知:同步回转增压工艺具有实施效果明显、工艺不受井筒限制、对储层无二次污染的优势,但是对低产能水淹停产井效果不明显。

4.3 经济性评价单井增压作业费用按工作时间进行计费,每24 h费用为6 000元。按天然气出厂价0.82元/m3(不含税) 进行计算,则单井增压毛利润为65.82万元,部分气井经济效益将随着措施时间的延长而增长。

5 结论与认识(1) 降低井口压力,可降低气井临界携液流量,提高气井携液能力,进而实现降低气井废弃压力,延长气井生产时间,可提高气田最终采收率。

(2) 节流器井降低井口压力后,井筒流态发生变化,临界压力降低,可延长节流器作用周期,一定压力范围内实现气井稳定生产,降低管理难度。

(3) 同步回转混输泵具有气液混和密闭输送、密封性能好、工况适应性强、无固定压比、介质适应性宽广以及动力平衡性能好等优势,满足苏里格“三低”气田复杂工况。

(4) 同步回转增压工艺适用于产气量Q > 0.10×104 m3/d,套压p > 6 MPa,压差Δp < 5 MPa,具有一定自喷生产能力的Ⅰ、Ⅱ类气井,气井产能越高,实施效果越好,作用时效越长。

(5) 同步回转增压工艺具有实施效果明显、工艺不受井筒限制以及对储层无伤害的优势,但是对低产能和水淹停产井需采取氮气气举方式排除井筒积液。

(6) 单井增压工艺可向多级增压和干管增压方向推广,应用前景较好,对生产后期低产低压气井增产和提高气田采收率具有重要指导意义。

| [1] | 徐勇, 穆谦益, 杨亚聪, 等. 长庆气区开发模式及地面配套工艺技术[J]. 天然气工业, 2010, 30(2): 102–105. |

| [2] | 杨亚聪, 穆谦益, 白晓泓, 等. 苏里格气田后期负压采气工艺可行性研究[J]. 石油化工应用, 2012, 31(8): 34–36. |

| [3] | 屈宗长. 同步回转式压缩机的几何理论[J]. 西安交通大学学报, 2003, 37(7): 731–733. |

| [4] | 杨旭, 屈宗长, 吴裕远, 等. 同步回转式混输泵的工作原理与动力特性研究[J]. 西安交通大学学报, 2010, 44(5): 60–65. |

| [5] | 李闵, 郭平, 张茂林, 等. 气井连续携液模型比较研究[J]. 西南石油学院学报, 2002, 18(4): 34–36. |

| [6] | 田伟, 白晓弘, 郭彬, 等. 连续油管排水采气工艺技术在苏里格气田的应用研究[J]. 化工技术与开发, 2010, 39(10): 14–16. |

| [7] | 常彦荣, 李允, 李晓平, 等. 气水同产井流入流出动态关系曲线研究[J]. 西南石油学院学报, 2006, 28(2): 11–12. |

| [8] | 刘子兵, 薛岗, 刘鹏超. 苏里格气田单井排水增产新模式探讨[J]. 石油工程建设, 2015(3): 54–57. |

| [9] | 张春, 张春雨, 李曙亮, 等. 苏里格气田单井产量计算方法研究[J]. 天然气技术与经济, 2011, 5(5): 37–39. |

| [10] | 余淑明, 田建峰. 苏里格气田排水采气工艺技术研究与应用[J]. 钻采工艺, 2012, 35(3): 40–43. |