2. 山东科技大学机械电子工程学院;

3. 中国石油大学(华东) 机电工程学院

2. College of Mechanical and Electronic Engineering, Shandong University of Science and Technology;

3. College of Mechanical and Electronic Engineering, China University of Petroleum (Huadong)

0 引言

近年来,新型双喷嘴射流泵在压裂后快速返排压裂砂、低压漏失井冲砂洗井及开采重质原油等油气井作业中,有着广泛的应用前景[1-3]。

目前绝大多数的冲洗射流泵系统都采用单独的冲洗喷嘴系统,没有将冲洗喷嘴和射流泵集成在一起,导致至少需要2套泵工作[4]。笔者提出的新型双喷嘴射流泵则是在工作液高压腔内设计了流道,外接了下部冲洗喷嘴,使得只需要1套工作泵就能完成整个冲洗工作[5]。但是国内外对新型双喷嘴射流泵的研究成果很少,故笔者采用自主研制的样机,试验研究了面积比、流量比以及工作介质等对双喷嘴射流泵水力特性的影响规律,为新型双喷嘴射流泵的理论设计及实际应用提供科学依据。

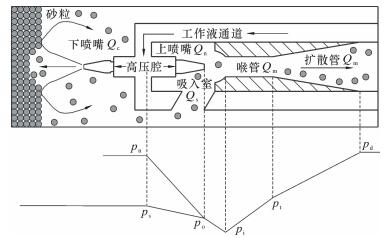

1 技术分析 1.1 结构双喷嘴射流泵起初是为满足狭长空间清洗作业需求而开发研制的[6],其区别于常规射流泵的基本特点是具备上、下2套喷嘴,相应地在泵结构上也有所改变。除上、下喷嘴外,泵的核心部件还有高压腔、吸入室、喉管和扩散管等,如图 1所示。

|

| 图 1 双喷嘴射流泵结构及基本原理 Fig.1 Structure and basic principle of the dual-nozzle jet pump |

1.2 工作原理

来自地面动力泵的高压工作液由管道进入高压腔室后分流,一部分作为冲洗液由下喷嘴射流喷出,冲击井底砂子等固性颗粒,形成固液混合的携砂液。另一部分作为动力液由上喷嘴射流喷出,在上喷嘴与喉管之间的吸入室处,动力液的总压头几乎全部转变为速度水头,使得吸入室周围压力迅速降低,形成负压吸附区。在压差作用下,携砂液进入喉管与动力液充分混合后,速度水头降低,而压力水头有所回升。在此过程中,动力液失去动量和动能,而吸入液相应地得到能量,此时二者混合液总水头仍主要是以速度水头的形式存在。混合液进入扩散管后开始实质增压阶段,由于扩散管横截面积逐渐增大,使得速度水头进一步转换为压力水头,从而可使混合液举升至地面处理设施[7]。

另外,图 1显示了双喷嘴射流泵内中心轴线的压力变化情况,可以看出吸入室周围的压力最低,上喷嘴出口压力po和喉管入口压力pi是不完全相等的。混合液在喉管出口的压力升高至pt,但仍不足以将混合液举升至目的高度,需要经过扩散管进一步增压至pd。

1.3 基本参数射流泵的压力、流量与几何尺寸之间的关系,反映了泵内部能量转换过程中主要工作部件对其性能的影响。生产厂家提供的射流泵往往有多种喷嘴和喉管组合,以适应各种不同的井况条件。对于每一种规格的喷嘴都配有多种规格的喉管,以获得不同的工作特性。然而,厂家并没有对这些规格标准化,因而导致了大量的特性曲线。因为每条曲线实际上是取决于喷嘴压力的一组曲线,就使得具体井况的选泵工作出现了混乱[8]。为此,笔者使用无量纲参数来描述射流泵的工作特性。

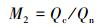

压力比N定义为吸入液压力增加量与动力液压力的降低量之比,即:

|

(1) |

式中:pn为上喷嘴动力液压力,Pa;ps为吸入液压力,Pa;pd为混合排出液压力,Pa。

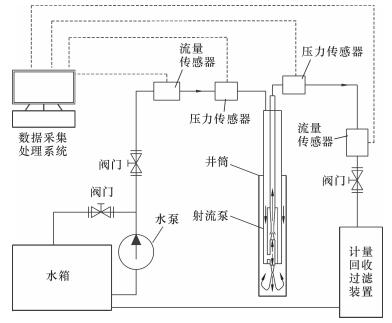

体积流量比M1和M2的定义为:

|

(2) |

|

(3) |

式中:Qn为上喷嘴动力液体积流量,m3/h;Qs为吸入液体积流量,m3/h;Qc为下喷嘴冲洗液体积流量,m3/h。

面积比R定义为上喷嘴出口截面积与喉管入口截面积之比。

2 试验方案 2.1 试验目的射流泵内部流体流动属于高雷诺数的强剪切湍流流动,当雷诺数较大时,流体流动剧烈并形成涡旋,由于在泵理论研究和设计中,流体通常被看作是连续均匀流动的工作介质,并未考虑流场内存在涡旋等情况, 并且加工制造得到的射流泵性能与理想状态下的设计结果相比会存在差异[9], 数值模拟方法虽然可以节省大量的研究成本,但其更加适合获得泵体内部流动的详细信息[10]。因此,试验研究一直是探索射流泵性能的重要手段。

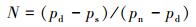

从实际应用的角度来讲,对射流泵基本外特性的研究,即关注泵效率、压力比以及流量比之间的互相联系显得尤为重要,利用自行设计搭建的试验系统(见图 2) 开展外特性参数试验研究[11],可以较方便地获得双喷嘴射流泵的实际运行性能。

|

| 图 2 双喷嘴射流泵试验系统 Fig.2 Experimental system of the dual-nozzle jet pump |

2.2 试验装置

笔者在分析借鉴国内外现有油气井射流泵试验装置基础上,根据试验目的,设计搭建的试验系统,主要由动力部分、管路部分、射流泵和数据采集处理部分组成。

动力部分主要设备是提供高压工作液体的高压水泵。考虑到射流泵现场作业需要20 MPa以上的高压动力液,故选择三缸柱塞泵为整个试验系统提供高压水源。柱塞泵的最大工作压力35 MPa,最大工作流量55 m3/h。

管路部分主要由水箱、模拟井筒、进出水管和计量回收过滤装置等构成。水箱与高压柱塞泵入水管连接,为射流泵提供动力液。出泵液路设有回路以获得需要的流量。计量回收装置内部安装过滤器,能够对冲出井筒的混合液进行固液分离及计量,工作水可以循环反复使用。

射流泵样机是自行设计加工的,泵体总长度为1 923 mm,最大外径为69 mm。射流泵的面积比R分别为0.2、0.3和0.4。

数据采集处理部分能够实时地采集压力和流量传感器发送的信息并存储。采用ADAM-4100系列通用传感器到计算机的便携式接口模块,可以独立提供智能信号调理、模拟量I/O、数字量I/O和LED数据显示。电磁流量传感器选用上海光华仪表厂生产的LDG-/K型传感器,量程为2.5~50 m3/h,精度为0.5%。压力传感器选择德国tecsis的P3276型传感器,量程为0~50 MPa,精度为0.25%。

2.3 试验步骤具体试验步骤如下:

(1) 按照图 2连接好试验装置,开启水泵,标定流量传感器和压力传感器。

(2) 调节好水泵出水的流量和压力,使得井筒液面保持不变,运行数据采集处理系统,设置采样周期为0.5 s,采集软件对试验过程开始实时监控。

(3) 待采集动力液和返出液的流量及压力数据稳定后,完成1组测试。通过调节试验装置出口的节流阀改变返出液压力,调节动力液回路阀门改变水泵的流量,以保持动力液的压力恒定,进行下一组测试。

(4) 停泵上提射流泵出井筒,更换射流泵喷嘴,重复步骤(2) 和(3),完成不同面积比、流量比M2以及工作介质的测试。

(5) 试验过程中注意观察射流泵的工作状态是否正常,有无气蚀现象的发生。如果有气蚀发生,需要记录该时刻的试验参数以供分析。

(6) 试验完成后关闭设备,记录、处理和评价试验数据。

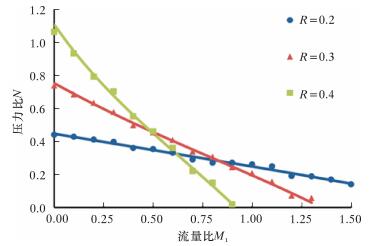

3 试验结果及分析 3.1 面积比R对射流泵性能的影响面积比R作为最重要的几何参数,有必要研究其对射流泵性能的影响。对面积比R分别为0.2、0.3和0.4,M2为0.25的样机开展单相水射流泵基本特性试验研究,其结果如图 3所示。

|

| 图 3 不同面积比R的压力比曲线 Fig.3 Pressure ratio curve under different area ratio R |

射流泵压力比N随着流量比M1的增大而减小,由图 3可知,N的变化趋势是:M1 < 0.5时,面积比大的压力比就大,但压力比的衰减程度也大,因此当M1增大到一定程度时,即M1 > 0.9,面积比小的压力比反而大。压力比峰值随着面积比的增大而增大,面积比为0.4时压力比峰值高达1.06,面积比为0.3时压力比峰值为0.74,而面积比为0.2的压力比峰值仅为0.44,这说明面积比越大,射流泵的临界举升能力越强。实际上,这与小面积比射流泵流量大压头小,而大面积比射流泵流量小压头大的基本特性一致,增加了下喷嘴并不能从根本上改变射流泵的基本特性。

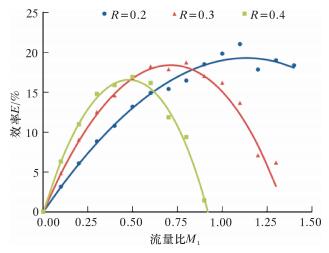

不同面积比的效率曲线见图 4。由图可知,射流泵效率E随着流量比M1的增大先增大后又减小,因此设计时应考虑使射流泵在高效区内运行。例如:当面积比为0.2、流量比M1为1.1时,效率峰值为20.95%;当面积比为0.3、流量比M1为0.8时,效率峰值为18.68%;当面积比为0.4、流量比M1为0.5时,效率峰值为16.85%。这说明对于不同的面积比,高效区随着面积比的增大而逐渐左移,即面积比越大,射流泵效率的峰值对应的流量比就越小。另外,一般地,在效率峰值之前,面积比大的效率也高,在效率峰值之后,面积比大的效率反而低。

|

| 图 4 不同面积比R的效率曲线 Fig.4 Efficiency curve under different area ratio R |

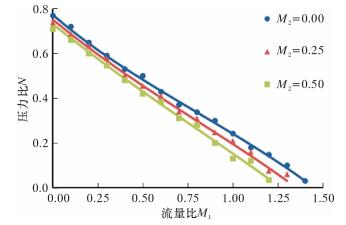

3.2 流量比M2对射流泵性能的影响

对面积比R为0.3,流量比M2分别为0.00、0.25、0.50的样机开展单相水射流泵基本特性试验研究,结果如图 5所示。

|

| 图 5 不同流量比M2的压力比曲线 Fig.5 Pressure ratio curve under different flow rate ratio of M2 |

由图 5可知,压力比N随着流量比M2增大而减小,这一趋势随着流量比M1的增大而更加显著。在零流量比条件下(M1=0.00),M2=0.00时,压力比为0.77;M2=0.25时,压力比为0.74;而M2=0.50时,压力比为0.71。在大流量比条件下(M1=0.90),M2=0.00时,压力比为0.30;M2=0.25时,压力比为0.25;而M2=0.50时,压力比为0.20。

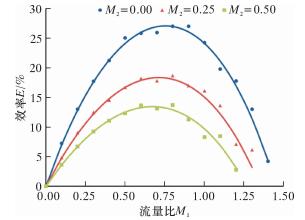

图 6为不同流量比的效率曲线。由图可知,射流泵效率E随着流量比M2增大而减小。M2=0时,效率峰值为27.01%;M2=0.25时,效率峰值为18.68%;而M2=0.50时,效率峰值为13.65%。并且效率峰值对应的流量比M1分别为0.9、0.8和0.6,即射流泵高效区的位置左移。

|

| 图 6 不同流量比M2的效率曲线 Fig.6 Efficiency curve under different flow rate ratio of M2 |

这说明虽然流量比M2越大,射流泵冲击清洗固体颗粒的效果越显著,但从能量利用的角度讲,下喷嘴射流对射流泵的效率没有贡献,M2越大,射流泵的压力比N和效率E越小。

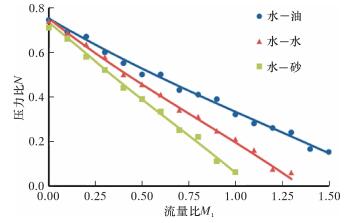

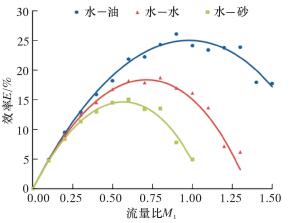

3.3 输送介质对射流泵性能的影响对面积比R为0.3,M2为0.25的样机开展水抽汲重质原油、水抽汲水砂混合物两相流泵特性试验研究,对并与单相水射流泵对比,结果分别如图 7和图 8所示。

|

| 图 7 不同工作介质的压力比曲线 Fig.7 Pressure ratio curve under different working medium |

|

| 图 8 不同工作介质的效率曲线 Fig.8 Efficiency curve under different working medium |

由图 7和图 8可知,尽管其他试验条件相同,但由于射流泵输送介质的物理化学性质不同,导致射流泵的外特性不同。无论流量比M1是多少,射流泵压力比N和效率E总是在水抽汲重质原油时最大,水抽汲水砂混合物时最小,而抽汲单相水时的特性居于二者中间。这一趋势随着流量比M1的增大而更加显著,且高效区的位置左移。例如水抽汲重质原油时,效率峰值为26.05%,对应的流量比M1为0.9;水抽汲水砂混合物时,效率峰值为14.98%,对应的流量比M1为0.6。

4 结论新型双喷嘴射流泵比传统射流泵增加了下部冲洗喷嘴,集成化使得射流泵冲洗系统更加简单方便。试验结果表明:

(1) 对于新型双喷嘴射流泵,面积比仍然是重要的结构参数。小面积比射流泵流量大、压头小,而大面积比射流泵流量小、压头大,增加了下喷嘴并不能从根本上改变射流泵的基本水力特性。

(2) 下喷嘴的作用是冲击井底沉积的固体颗粒并使之流态化便于抽汲,对射流泵的效率没有贡献,因此M2越大,射流泵的压力比和效率越低。同时,由于下喷嘴的存在,导致面积比大约为0.2时效率最高,这与普通射流泵面积比为0.3左右时效率最高有所不同。

(3) 当射流泵输送水、原油和砂子等不同性质介质时,导致射流泵的外特性不同。无论流量多少,射流泵压力比N和效率E总是在水抽汲重质原油时最大,水抽汲水砂混合物时最小,而抽汲单相水时的特性居于二者中间。

| [1] | PINEDA R, SMITH S D, LINDSEY B J, et al.A chronological review of the concentric coiled-tubing vacuum technology:past, present, and future[R].SPE 163937, 2013. |

| [2] | 袁光宇. 射流泵降低井底压差工具研究现状及性能分析[J]. 石油钻探技术, 2012, 40(4): 76–80. |

| [3] | 张霖, 李学康, 刘伟, 等. 水力射流泵排水采气工艺技术及应用[J]. 钻采工艺, 2005, 28(4): 74–75. |

| [4] | MEAKHAIL T, TEAIMA I. Experimental and numerical studies of the effect of area ratio and driving pressure on the performance of water and slurry jet pumps[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2011, 226(9): 2250–2266. |

| [5] | 綦耀光, 刘冰, 张芬娜, 等. 煤层气井负压射流快速排煤粉装置研究[J]. 中国矿业大学学报, 2014, 43(1): 72–78. |

| [6] | LIU B, DU J Y, QI Y G, et al. A new coal particles cleanout technology in coalbed methane wells in China[J]. Journal of Petroleum Science and Engineering, 2015, 127: 445–451. 10.1016/j.petrol.2015.01.042 |

| [7] | 刘冰, 魏文强, 唐勇, 等. 煤层气井排煤粉环空射流泵的数值模拟[J]. 石油机械, 2014, 42(3): 80–83. |

| [8] | 赵崇镇. 基于射流泵原理的修井液正反循环换向钻具[J]. 石油机械, 2016, 44(4): 97–100. |

| [9] | FAN J, EVES J, THOMPSON H M, et al. Computational fluid dynamic analysis and design optimization of jet pumps[J]. Computers & Fluids, 2011, 46(1): 212–217. |

| [10] | 张小宁, 刘新云, 张明坤, 等. 新型双射流喷嘴冲击井底流场数值模拟研究[J]. 石油机械, 2014, 42(9): 11–14. |

| [11] | 刘冰, 綦耀光, 张芬娜, 等. 煤层气井射流冲煤粉装置冲击深度的研究[J]. 煤炭学报, 2014, 39(4): 713–718. |