2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

近年来,海上油气的开采趋势是从浅海走向深海[1-2]。由于水下采油树应用在复杂恶劣的海洋环境,短期内通过海试方法对其水下控制系统性能进行验证存在较大风险。国外设备制造商均采取仿真的方法研究元件匹配是否合理以及系统性能指标能否达到相关标准要求等[3-4]。国内,浙江大学李华凤[5]用AMESim软件对东海某100 m水深的近海油田水下生产系统进行了动态特性仿真。中海油工程公司周美珍等[6]利用AMESim仿真平台的二次开发功能完成了近海油田生产控制系统的参数化仿真。上述研究均针对油田施工而很少涉及到设备优化设计。为此,笔者以宝鸡石油机械有限责任公司研发的1 500 m水深卧式采油树为研究对象,对其水下控制系统性能进行了仿真分析。所得结论可为水下卧式采油树的设计和优化提供参考。

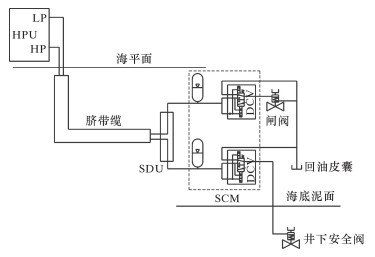

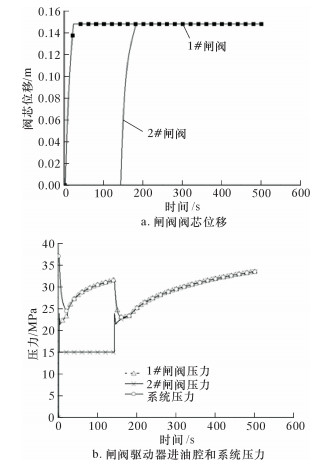

1 采油树控制系统概述应用于1 500 m水深的水下采油树控制系统主要采用复合电液控制技术。该系统主要由水面平台液压动力站(HPU)、水下液压分配单元(SDU)、脐带缆和水下控制模块(SCM) 等组成。液压动力站的控制液通过脐带缆输送到水下液压分配单元,再输送到各生产设施上的水下控制模块;然后由水下控制模块引出的液压管线控制水下采油树液压执行机构的开启和关闭,每个采油树上均有多个闸阀驱动器,液压控制系统驱动执行机构的动作原理都相同[6]。图 1仅以1个典型闸阀和1个井下安全阀(SCSSV) 示意复合电液控制系统工作原理。

|

| 图 1 复合电液控制系统原理简图 Fig.1 Schematic diagram of multiplex electro-hydrauliccontrol system |

从图 1可以看出:该水下采油树液压控制系统为开式系统,即执行机构的控制液没有回到平台油箱,而是通过回油皮囊(SEA CHEST) 将多余的油液排入海水中。回油皮囊主要部分为压力补偿器,用于补偿海水静压。

2 仿真模型建立仿真软件采用AMESim,该软件提供了丰富的电气和液压接口。闸阀和蓄能器等均采用软件自带模型。深海电液换向阀(DCV) 具有2项安全保护功能:①失电锁紧功能。当给定电磁阀2 s脉冲信号后,换向阀开启后利用液压自锁功能使其在失去电信号后保持开启状态;②失压复位功能。当系统压力低于设定值时,换向阀由于弹簧作用自动复位。由于电液换向阀结构较复杂,建模时根据产品参数,利用AMESim标准液压元件和逻辑元件等建立换向阀的仿真模型。

由于脐带缆较长且结构复杂,选择分布参数模型HL030来模拟脐带缆。对所建仿真模型有以下假设条件:

(1) 回油皮囊实际工作中压力变化幅度较小,将其简化为固定压力的油箱。

(2) 脐带缆在海水中形式较为复杂,参考国外文献将其简化为水平段和竖直段组合[3]。

(3) 闸阀小开度启闭过程中,由两侧井液压力差产生的摩擦力呈线性变化。

3 典型工况仿真水下控制系统的典型工况主要包括闸阀的启闭、系统可靠性和紧急关断特性等。

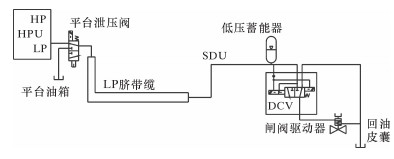

3.1 5 in闸阀的启闭特性5 in闸阀是水下控制模块最大的闸阀,开启所需液量最多,时间最长。因此,分析单个5 in闸阀的启闭特性具有代表意义,仿真原理如图 2所示。考虑作业水深为1 500 m、井压为69 MPa的工况,在第2 s时给换向阀(DCV) 左侧电磁铁2 s的脉冲信号开启闸阀;在第58 s时给SCM换向阀右侧电磁铁2 s的脉冲信号关闭闸阀。

|

| 图 2 单个闸阀启闭特性仿真原理图 Fig.2 Simulation diagram of gate valve's on-off characteristics |

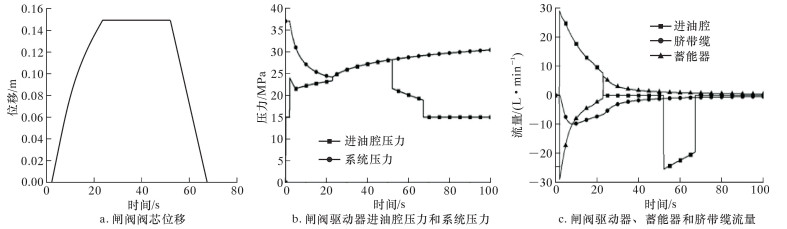

图 3为5 in闸阀启闭的仿真结果曲线。从图 3a可以看出:闸阀开启时间为20.8 s,关闭时间为15.7 s。驱动器进油腔压力在闸阀开启瞬间达到最大,随后降低,后又缓慢升高,变化幅度较小。这是因为闸阀在开度小于10%时,由于两侧井液压力不相等产生很大摩擦力,随着阀口开度增加两侧压力趋于一致,此时摩擦力变得很小[7];随着闸阀开启,系统压力降低,当闸阀完全开启和复位时,系统压力缓慢恢复,主要原因是蓄能器提供驱动器动作的大部分油液,而脐带缆补油速度缓慢。根据API规定,换向阀进油口和回油口压差应大于1.5倍换向阀复位压差要求,查阅供应商资料,换向阀复位压差为6.0 MPa,因此要求该系统的最低压力应大于24.0 MPa。从图 3b可知:系统压力最低为24.2 MPa,满足API规定。

|

| 图 3 5 in闸阀启闭特性仿真曲线 Fig.3 The simulation curve of 5 in gate valve's on-off |

从图 3c可以看到:闸阀开启过程中,蓄能器和脐带缆联合为闸阀驱动器进油腔供油,其中蓄能器供给大部分油液;当闸阀驱动器完全打开后和复位过程中,脐带缆缓慢给蓄能器补油;在闸阀开启过程中,驱动器进油腔流量峰值为29.3 L/min。

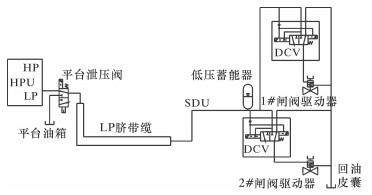

3.2 系统稳定性分析当几个执行器连续动作时,短时间对控制液需求很大,平台无法及时向SCM供油,由于系统压力下降可能会导致已经开启的闸阀复位。5 in闸阀为水下控制模块最大闸阀,开启所需油液最多。现以连续开启2个5 in闸阀为例来分析液压系统的稳定性,开启间隔时间参考国外资料取2 min。图 4为连续开启2个5 in闸阀仿真原理图。

|

| 图 4 连续开启2个5 in闸阀仿真原理图 Fig.4 Simulation diagram of opening two 5 ingate valve in sequence |

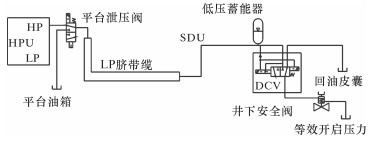

考虑作业水深为1 500 m、井压为69 MPa工况,在第2 s时给1#闸阀的SCM换向阀左侧电磁铁2 s的脉冲信号。待1#闸阀完全开启后间隔2 min给2#闸阀的SCM换向阀左侧电磁铁2 s的脉冲信号。图 5为连续开启2个闸阀的仿真曲线图。

|

| 图 5 连续开启2个5 in闸阀仿真曲线 Fig.5 The simulation curve of opening two 5 ingate valve in sequence |

从图 5a可以看到:当间隔2 min开启第2个5 in闸阀时,1#闸阀没有因为失压而复位。从图 5b可以看到:在开启2#闸阀后,系统压力最低为23 MPa,此时换向阀进油口和回油口压差为8 MPa。虽然开启过程闸阀没有复位,但该压差不满足API 17F中规定,即换向阀进油口和回油口压差应大于1.5倍换向阀复位压差的要求。

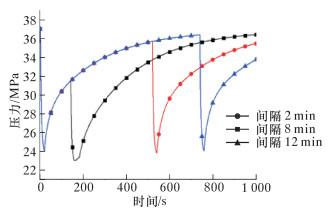

仿真结果表明:间隔2 min连续开启2个5 in闸阀时,液压系统不满足稳定性要求。图 6分别为间隔2、8和12 min连续开启2个5 in闸阀时,系统压力变化的曲线。从图可以看到:随着开启间隔时间的增大,系统最低压力也随之提高;当间隔时间为12 min时,系统最低压力为24 MPa,满足API 17F的规定。因此,建议连续开启2个5 in闸阀时,开启的间隔时间至少为12 min。

|

| 图 6 间隔不同时间连续开启2个5 in闸阀时系统压力变化曲线 Fig.6 The system pressure variation while opening two 5 in gate valves in sequence under different interval time |

3.3 控制系统紧急关断特性

采油树的紧急关断特性(ESD) 主要分析当水下通信信号失灵时,通过平台紧急泄压使采油树各闸阀复位的过程,查看其复位时间是否满足要求。由于水下控制系统分为高压控制和低压控制2部分,所以分别对其进行仿真分析。

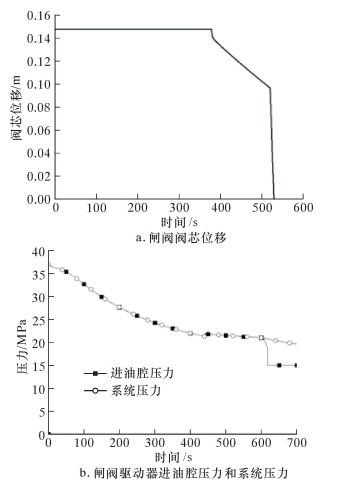

3.3.1 低压控制系统在泄压过程中,低压蓄能器的泄压时间要远大于闸阀的复位时间,因此对低压控制系统紧急关断特性分析时仅以单个5 in闸阀复位为例。

图 7为低压控制系统紧急关断特性仿真原理图。考虑作业水深为1 500 m、井压为69 MPa工况。仿真开始时设定闸阀驱动器在完全开启位置,在0 s时给平台泄压阀右侧电磁换向阀电信号泄压,仿真时间设定为700 s。

|

| 图 7 低压控制系统紧急关断特性仿真原理图 Fig.7 Simulation diagram of emergence shut downof the low pressure system |

图 8为低压控制系统紧急关断特性仿真曲线。从图 8a可以看到:在第441 s时,闸阀开始复位,油液经过脐带缆流回平台油箱,因此复位过程缓慢。从图 8b可以看到:在第607 s当压力进一步降低到换向阀的复位压力时,换向阀复位,其左位机能开始工作。闸阀驱动器内油液经换向阀流回水下采油树回油皮囊,实现快速复位。通过平台紧急泄压时5 in闸阀的复位时间为617 s,该复位时间满足API 17F标准要求。从仿真结果发现,适当增大换向阀的复位压力将有助于缩短低压控制系统紧急关断时间。

|

| 图 8 低压控制系统紧急关断特性仿真曲线 Fig.8 Simulation results of emergence shut downof the low pressure system |

3.3.2 高压控制系统

水下采油树高压控制系统的控制对象主要为井下安全阀。由于高压蓄能器的泄压时间比井下安全阀的复位时间要长得多,所以分析高压控制系统的紧急关断特性仅以单个井下安全阀的复位为例。

图 9为高压控制系统紧急关断特性的仿真原理图。考虑作业水深为1 500 m、井压为69 MPa工况。仿真开始时设定井下安全阀处于开启状态,在0 s时给平台泄压阀右侧电磁铁信号泄压,仿真时间设定为200 s,仿真结果如图 10所示。

|

| 图 9 高压控制系统紧急关断特性仿真原理图 Fig.9 Simulation diagram of emergence shut downof the high pressure system |

|

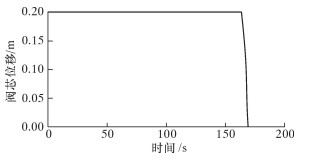

| 图 10 井下安全阀紧急关断时阀芯位移曲线 Fig.10 The valve spool displacement under emergenceshut down of the downhole safety valve |

从图 10可以看到:在第168.3 s时系统压力降低到井下安全阀复位压力,井下安全阀开始关闭,在第170.6 s时井下安全阀完全关闭。高压控制系统的紧急关断时间要远短于低压控制系统的关断时间,这是因为高压控制系统蓄能器体积较小,且井下安全阀的开启液量远小于闸阀。

4 结论(1) 水下采油树复合电液控制系统单个闸阀启闭时间以及启闭过程中系统的稳定性均满足API标准要求。

(2) 该控制系统连续开启2个5 in闸阀的间隔时间应不小于12 min。

(3) 可通过提高换向阀的复位压差来实现液压控制系统紧急关断工况下的快速复位。而对于系统稳定性而言,换向阀的复位压差又应该尽量降低。对笔者研究的控制系统而言,换向阀的复位压差应保持在3~7 MPa为宜。

| [1] | 海洋石油工程设计指南编委会. 海洋石油工程深水油气田开发技术[M]. 北京: 石油工业出版社, 2011: 164. |

| [2] | 朱高磊, 赵宏林, 段梦兰, 等. 水下采油树控制模块设计要素分析[J]. 石油矿场机械, 2013, 42(10): 1–6. |

| [3] | KELLY T, STRAUSS R. Agbami field development; Subsea eguipment systems, trees, manifolds and control[J]. Modem Healthcare, 2009, 9(1): 704–709. |

| [4] | 张涛, 刘立新, 刘冬冬, 等.基于AMESim的深水液压控制仿真分析研究[C]//第十五届中国海洋(岸) 工程学术讨论会论文集.北京:海洋出版社, 2011:602-605. |

| [5] | 李华凤.近海油田水下生产设施液压控制系统设计及仿真研究[D].杭州:浙江大学, 2010. http://cn.bing.com/academic/profile?id=eb66335e549e344f65b2dfa22c1c9287&encoded=0&v=paper_preview&mkt=zh-cn |

| [6] | 周美珍, 高明, 王宇臣, 等. 水下生产设施液压控制系统仿真[J]. 机电工程, 2012, 29(12): 1414–1417. |

| [7] | 李树林, 周思柱. 水下阀门的材料要求及选择[J]. 石油机械, 2013, 41(5): 54–58. |