0 引言

我国石油钻机研发技术及生产制造技术正高速发展,钻机的自动化、数字化、智能化和信息化水平大幅提升,但同时也出现了一些因保护装置不可靠而导致设备损坏的现象。如出口某国的电磁涡流刹车,在钻井过程中因电磁刹车冷却水温度检测和水流量检测保护系统不完善,出现高水温或缺水时不能及时可靠地报警,导致电磁涡流刹车线圈烧毁,最后不得不通过航空转运配件,既延误工期,也给出口产品的质量信誉带来了一些负面影响。

1 电磁涡流刹车保护系统的现状电磁涡流刹车装置可在钻机下钻作业时对下放钻具产生可调的非摩擦式制动,使钻具平稳地坐落在转盘或卡瓦上,该刹车制动扭矩大,特性好[1-2]。其冷却方式有水冷和风冷2种,笔者在此只讨论水冷方式。水冷式电磁涡流刹车装置是石油钻机的重要辅助刹车设备,其运行的连续稳定性和安全可靠性对钻井作业具有重要影响。根据能量守衡原理,刹车制动时钻机绞车运行的动能转化为电磁涡流刹车转子的涡流,涡流所产生的热能通过刹车内腔保持一定高度液面的冷却水将转子表面产生的热能带走,从而防止转子过热。由于钻柱下放时的动能很大,电磁涡流刹车在工作时会产生巨大的热量,刹车系统的散热功能和监控必然成为系统设计的关键[3-5]。

现有的电磁涡流刹车主体下部或出水口的接水盘上,安装有1只铂电阻温度传感器,以检测循环冷却后的出水温度,与其配套的1块二次温度仪表用来将铂电阻变化量转换成温度值。当温度高于设定值的上限温度时,输出触点闭合,即为报警信号。电磁刹车进水管的入口处设1只失水传感器,该传感器利用机械式翻板检测水流,当水流达到一定量时,翻板被冲起,翻板的位移动作使常闭触点断开,表示有水;水流小到一定值,翻板落下位置不足以使常闭触点维持,触点转换为闭合,即输出失水报警信号。从以上2处检测点分析可以看出,只有1处温度传感器检测点,当水量较小时有可能触及不到传感器位置,温度检测即失效。没有比较参考数据,因此该检测不完善,且可靠性差。失水传感器无量化值参考数据,当水量较小也能维持翻板翻开的动作时,这种危害更大,在不能确保冷却效果的情况下,长时间运行,刹车系统即会产生高温,进而烧坏设备。

上述保护系统中,温度和流量输出的2个触点为“或”关系,任意一个闭合即报警,未区分是温度报警还是水位报警,不直观,并且可靠性差。出现报警后,不易很快查出报警原因,可能导致停机时间过长,给钻井作业造成一定风险。上述问题普遍存在于现行与钻机配套的电磁涡流刹车装置上,经常导致现场报警和控制失误;如果不出现严重问题,无论是设计人员还是操作人员都会习惯性地认为该系统成熟可靠,而忽略了对其进一步改进的可能性。鉴于此,笔者设计了一种基于MCU (Micro Controller Unit) 单片机控制的智能多点采集系统,进而研制出电磁涡流刹车多点检测保护装置。

2 多点检测方案 2.1 双温度检测改进方案是在电磁涡流刹车主体的下部安装1只数字温度传感器Ta,在刹车体溢流管处安装1只数字温度传感器Tb,起到检测循环水温度和鉴别水位高度的作用。

当下部Ta水温高于上部Tb水温时,表明水位低,不能满足水位要求,影响冷却效果,是水流量小造成的,此时MCU输出报警信息“1”;Ta和Tb的温度同时达到72 ℃,属于水温超高,输出报警信息“2”;Ta达到72 ℃,3 min后Tb仍未达到72 ℃,也是水流量小,致水位低未接触Tb造成的,输出报警信息“3”。

2.2 强冷水罐检测强冷水罐上安装1只数字温度传感器Tc,冷却后的水温应该与电磁涡流刹车出水口温度Ta相差30 ℃以上。Ta与Tc若温差小于20 ℃,输出报警信息“4”,提示操作人员,需检查冷却效果,因为石油行业标准要求电磁涡流刹车最高进水温度不超过42 ℃,出水温度不超过72 ℃[6]。

2.3 电磁流量计检测电磁流量计安装在电磁涡流刹车冷却水进水口处,使其距离设置在刹车主体上的控制系统最近,并方便供电和通信电缆就近布设。电磁流量计用来检测冷却水流量,MCU读出瞬时流量值,并与设定的标准值比较。如ZJ70D系列钻机所配电磁涡流刹车冷却水流量标称值为33.6 m3/h。当小于33.6 m3/h时输出报警信息“5”,提示操作人员检查水泵是否有堵转、漏水或水箱水位低等可能影响水流量的因素。

通过上述比较和相应措施,能有效避免水位低、水流量小与水温高等因素导致的刹车高温事故。

3 原理分析 3.1 传感器及电路现场检测传感器由数字温度传感器和电磁流量计组成。

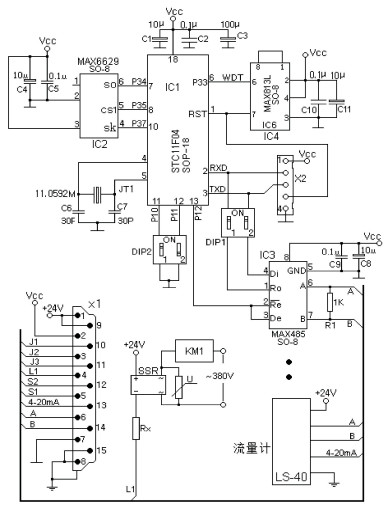

3.1.1 温度传感器温度传感器具有独立的MCU系统,配合485通信总线,接收主机查询指令,实现读取本地设备温度检测值并发送数据。数字温度传感器电路如图 1所示。

|

| 图 1 数字温度传感器电路图 Fig.1 Circuit diagram of the digital temperature sensor |

数字温度传感器芯片IC2(MAX6629) 是Maxim公司产品,SPI (Serial Peripheral Interface) 兼容串行总线接口。温度测量范围为-55~150 ℃,测量精度±1 ℃。

MCU通过SPI总线协议读取MAX6629的当前温度值,它与铂电阻温度传感器相比较,无需标定和调试,也无需修正系数,读出的数据即为数字温度值,精度高,线性度亦好。数字温度传感器的D15位是符号位,“0”为正温度,“1”为负温度。D14~D3是数据位,D6~D3是小数位。

相同的温度传感器单元电路有3个(Ta、Tb和Tc),这3个电路原理完全相同,区别只是3只温度传感器的地址DIP2的设置不同。地址DIP2分别定义为01(Ta)、10(Tb)、11(Tc)。通过地址的设置,MCU即会知道这3个地址的确切位置,给上位机传送的数据里也包含了地址信息。上位机呼叫目的地址也以此为准。任何一只传感器,只要被设置了地址,也即被指定了安装位置[7]。

3.1.2 电磁流量计根据电磁感应定律,当导体横切磁场移动时,在导体中感应出与速度成正比的电压,其大小正比于流体的运动速度,电磁流量计即为此原理。流量计是采用单片微型计算机(MCU) 技术设计的新型流量检测仪表,可显示瞬时流量和累计总量。信号输出方式为电流输出,电流范围为4~20 mA

3.1.3 通信协议协议为主从方式,每次通信过程均由主机发起,从机响应,回传规定的信息,完成1次通信过程。485总线上允许挂接32个节点,有效通信距离1.2 km。主机由不同的协议和地址呼叫从机,被呼叫的目标由从机回应主机。

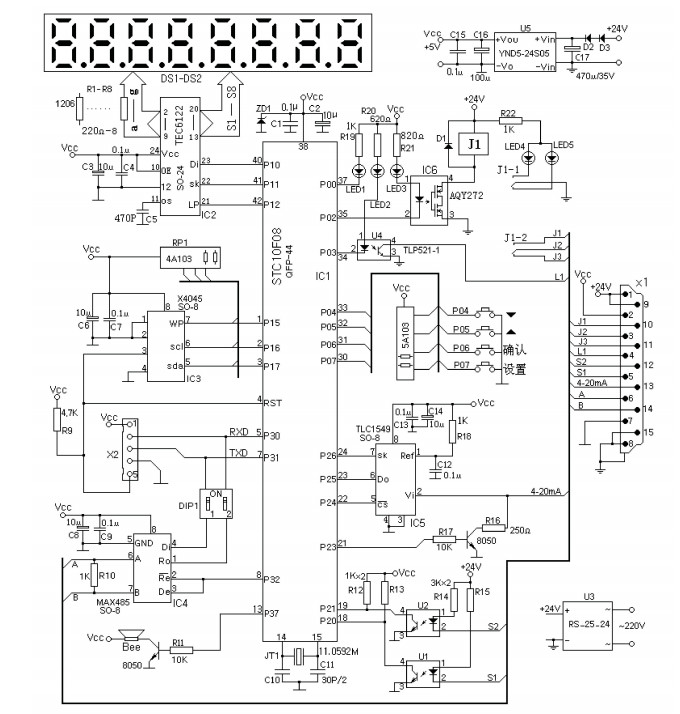

3.2 主电路原理主电路的MCU为STC10F08,具备系统编程功能,可通过RS232串口下载程序,X2即为下载编程端子,主电路图如图 2所示。由于这里使用了XICOR公司具有WDT (Watchdog Timer) 功能的I2C (Inter-Integrated Circuit) 总线E2PROM (Electrically Erasable Programmable Read-Only Memory) 数据存储器,编程下载操作时,操作会被WDT计时溢出的复位信号中断,所以下载线上接通X2的5脚要被短接到地,即将4脚和5脚短接即可。下载线上也不能有其他通信接口连接,因此DIP1也要置于断开状态。下载完成,断开X2下载线,接通DIP1,程序即可正常运行。温度传感器单元的编程下载操作原理相同。使用外置WDT时需要关闭内置WDT,所有工作参数都存储在IC3里,断电时数据不会丢失。

|

| 图 2 主电路图 Fig.2 The main circuit diagram |

3.2.1 显示器

这里选用具有三线串行口的TEC6122共阴极8×8段LED数码管显示驱动器。该电路由开机自复位、振荡、位扫描驱动及8×8 bit数据锁存器电路组成。设定的工作参数、冷却水温度、流量数据、检测及报警信息也在数码显示器上显示。

3.2.2 A/D转换器由于流量计均具有4~20 mA电流信号输出,该信号被流量计的MCU处理成累积流量和瞬时流量,这里设置模/数转换器以处理模拟信号。流量计若有485接口,可不用模拟信号。IC5是10位分辨率逐次逼近模/数转换器,在基准电压REF+端为5 V时,满量程20 mA电流信号经R16转换成1~5 V电压信号,即为十进制1 023。IC5为SPI三线串行口,具体操作时序见德州仪器公司TLC1549模数转换器数据手册。

设计的模拟信号接口为电流与电压(4~20 mA和1~5 V) 相兼容的通用口。当设定参数为H1=1,即将P2.3口置为“1”时,三极管饱和导通,为4~20 mA电流信号输入。当设定参数为H1=0,即将P2.3置为“0”时,则三极管截止,为1~5 V电压信号输入。

3.2.3 报警和控制输出钻机司钻房和电控房的冷却水高温和失水报警信号接收端,为继电器触点信号,需要与上位机兼容,因此报警信号除由继电器触点J1-2输出外,还通过485总线传给主站电控房的PLC和从站司钻房的PLC,并将具体数据和报警状态发送到上位机。蜂鸣器为本地报警发出声音。S1和S2为开关量信号,用以鉴别水泵是否开启和报警解除。当强冷水罐水温超过42 ℃或电磁涡流刹车出水口温度超过72 ℃时,MCU会驱动L1口控制固态继电器SSR,使强冷风机开启降温;当温度低于42 ℃时自动关闭。具体参数按现场实际需要设定。

4 自动检测功能钻机在总装试验井场调试时,除对电磁涡流刹车装置的刹车功能试验外,还要对刹车的保护装置做功能性试验,如缺水报警和高温报警。但调试现场电磁涡流刹车往往未配备强冷水罐,钻机调试时又不带载运行,电磁涡流刹车难以达到实际工作水温和水量。在此情况下,必须要有模拟缺水状态和高水温状态报警系统,才能达到试验目的。目前检测电磁涡流刹车所采取的方法是:①打开传感器外壳,手动拨动失水传感器的翻板,使其报警或不报警。②温度则要高温烘烤传感器,使其达到设定值报警。但有些厂家已将温度传感器封固在刹车主体上,温度的模拟试验无法完成,监理只能向设备厂家索取温度传感器的出厂验收合格证,以此证明温度传感器合格,但不能证明数据线及接插件是否可靠。鉴于此,借助软件来模拟各个传感器的在线状态和通信功能,可实现电磁涡流刹车不带载的缺水和高水温的模拟试验。

自动检测主要是读取各传感器的当前参数和模拟报警参数,以证明传感器通信正常,数据线路畅通,接插件完好,显示器上显示的数据正确无误。输出报警时,司钻台上的声光报警器和电控房的报警器也同时报警。自动检测是为了给调试现场提供一个无水或高水温时的试验工况,与用户正常使用无关。监理工程师记录各状态的数据,分析通信是否正确,以判断设备功能的完整性和可靠性。

5 应用效果电磁涡流刹车保护装置的设计完全基于现今各种控制理论可行性及实际钻机对刹车保护的需要,也是基于多年监理人员在钻机调试现场的分析总结。经与电磁涡流刹车装置制造厂家结合,已经研制了2套装置各用于ZJ50D和ZJ70D钻机上,并且在西部油井钻探中得以现场试验。这种以MCU为核心的多点检测保护装置,能可靠地采集电磁涡流刹车和强冷水罐上3只温度传感器的温度值、冷却水入口处管道上电磁流量计的瞬时流量值,经分析处理后,输出控制、报警、显示并传输给上位机;检测装置与钻机有较好的兼容性,在不同井深工况下试验时,只要合理安装、适当监护,装置基本做到了检测及时、准确,控制灵敏,控制参数可以人为设置,使得对故障的判断更准确,进而避免了电磁涡流刹车因水位低、水流量小与水温高而发生刹车设备损坏及功能失控等钻井事故。

6 结论与认识(1) 依据先进可靠的硬件系统,兼备完善的软件功能,可扩展的硬件接口,现场设定工作参数的操作界面,以及高性价比为目标而设计的单片机智能化电磁涡流刹车保护装置,能够大大提高现场作业对电磁涡流刹车控制的可靠性。

(2) 钻机用户和电磁涡流刹车装置制造厂家希望监理对后续一系列的钻机监测系统提出改进方案,尽量避免钻机因出现重大问题及维修造成的不必要损失。

(3) 直流钻机常用辅助刹车有2种,即电磁涡流刹车系统和气动水冷多盘式刹车(伊顿刹车) 系统。电磁涡流刹车保护系统不完善现象同时也发生在伊顿刹车系统上,因此伊顿刹车也可借鉴电磁涡流刹车保护装置的原理进行优化设计。

| [1] | 杨同鑫. 电磁涡流刹车在钻机上的应用[J]. 石油钻采机械, 1981, 9(1): 55–64. |

| [2] | 寇炳国. 电磁涡流刹车的发展与应用[J]. 石油机械, 1986, 14(5): 61–65. |

| [3] | 李永平. ZJ45钻机电磁涡流刹车电源问题及改进意见[J]. 石油机械, 1991, 19(3): 19–21. |

| [4] | 李永平, 周平章, 张莉霞. F250钻机电磁涡流刹车控制系统介绍[J]. 国外石油机械, 1997, 8(4): 28–31. |

| [5] | 惠大明, 刘新. 电磁涡流刹车控制电源改进的讨论[J]. 西部探矿工程, 2006(11): 192–194. |

| [6] | 国家经济贸易委员会.石油钻机用DS系列电磁涡流刹车:SY/T 5533-2002[S].北京:石油工业出版社, 2002. |

| [7] | 喻宗泉. 单片机原理与应用[M]. 西安: 西安电子科技大学出版社, 2006. |