2. 复旦大学;

3. 中国石油大学(北京)海洋工程研究院;

4. 青岛汉缆股份有限公司

2. Fudan University;

3. Institute of Ocean Engineering, China University of Petroleum(Beijing);

4. Qingdao Hanhe Cable Co., Ltd

0 引 言

海底电缆铺设在海床上或埋设于泥面以下,根据功能可以分为3类[1]:输送电力的海底电力电缆,传输信号的海底光缆以及集2种功能于一身的海底光电复合缆(简称光电缆)。船舶在海底电缆的路由区域抛锚时,有可能撞击到海底电缆,造成海缆的破损甚至断裂,导致电力传输和信号传输中断。船锚破坏成为海缆人为损伤的主要因素之一,占人为损伤事故的 1/3 [2]。张雁龙等[3]通过海底光缆的压扁试验和钩挂试验,研究了海底光缆的结构与其抗侧压性能的关系,试验结果表明锚钩直径对钩挂试验的结果影响不大。林开泉等[4]通过建立船锚钩挂海缆的有限元模型,分析了海缆受到船锚钩挂后的变形和应变。李兢[5]用ANSYS和ABAQUS模拟了海底光缆的侧向挤压和船锚钩挂,并对船锚钩挂海缆进行了疲劳寿命分析。张旭[6]用非线性动力学有限元分析软件ANSYS/LS-DYNA对海底光电复合缆(YJQ41 110kV XLPE)锚害问题进行数值模拟,其所模拟的海缆结构为一个光单元和电单元,分析了不同撞击速度、撞击角度和材料模型对铠装层应力与光纤应变的影响。王力平等[7]进行了室外自然沉降黏土地面上的落锚撞击试验,并用ABAQUS进行了撞击模拟,得到了铠装层和缆芯的破损形态以及应力应变时程曲线。

DNV规范[8]要求海缆安装铺设之后要考虑船锚撞击的风险,并对海缆的埋深和外加保护(如套管、混凝土垫和抛石层)做了规定。国际大电网组织CIGRE[9-10]提出了2部国际通用的规范,对海底电缆的拉伸试验、盘绕试验和张力弯曲试验等做了规定。国际电信联盟ITU-T[11]对海底光缆的抗冲击性规定了试验方法和试验条件。

目前国内外关于海底光缆的抗机械冲击性已有相关试验标准,对海底电力电缆或者光电复合缆没有抗机械冲击试验标准,而海底光电复合缆的应用日益广泛。因此,有必要进行海底光电复合缆抗机械冲击的试验和理论研究。

冲击载荷一般分为高速冲击载荷和低速冲击载荷,通常认为当冲击物质量较大,冲击时间较长,受冲击结构发生变形而非局部穿透时为低速冲击[12],因此海底电缆遭受船锚的撞击属于低速冲击。此次试验地点为潮间带的海滩砂土,它更接近实际的海底土质。冲击动力学有限元模型中的海床模型为砂土,相关土参数由现场土体试验测得。针对海底光电复合缆在砂土海床上遭受船锚横向冲击,笔者建立了试验装置和有限元计算模型,分析了光电复合缆构件在冲击载荷下的力学性能。采用的研究方法和结果对研究海底光电复合缆的抗机械冲击性具有一定的指导意义和工程价值。

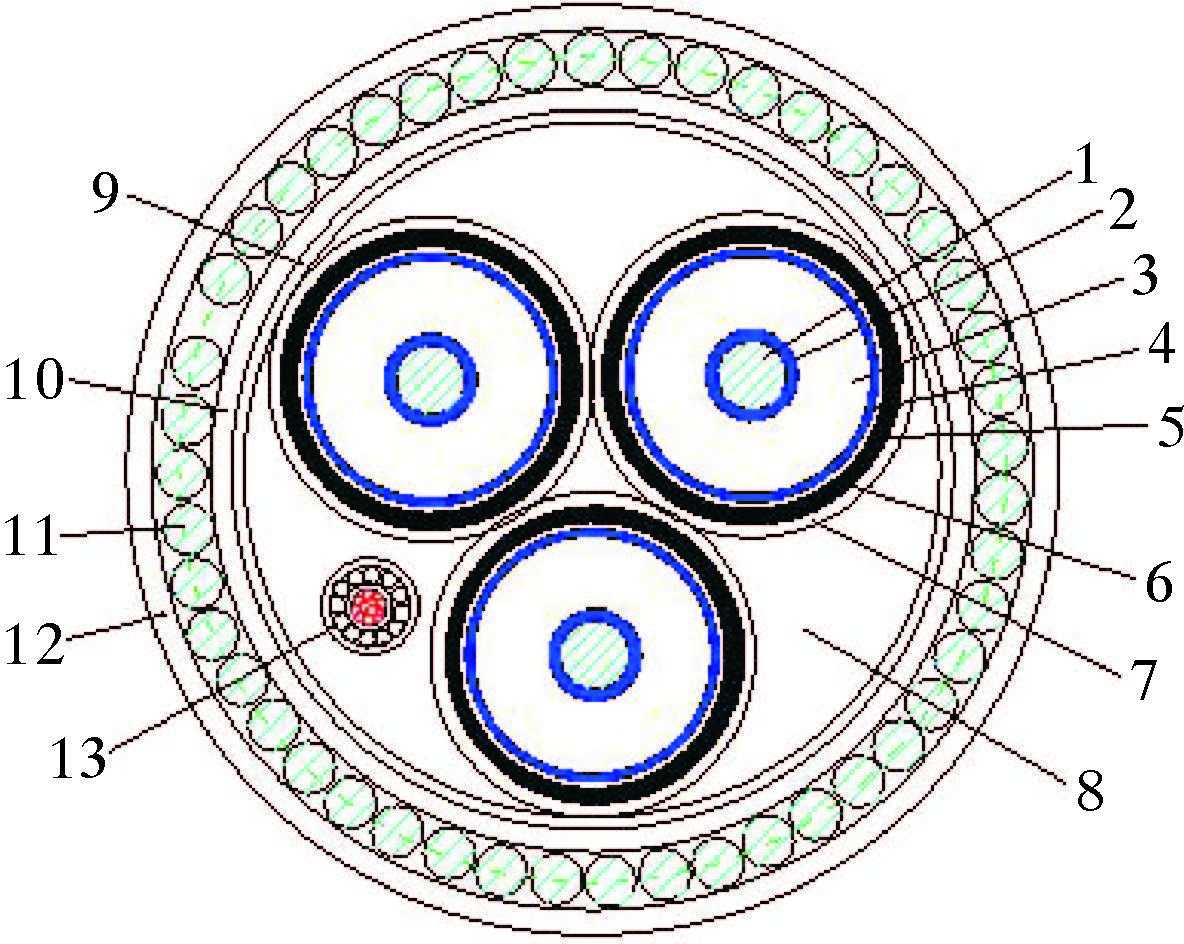

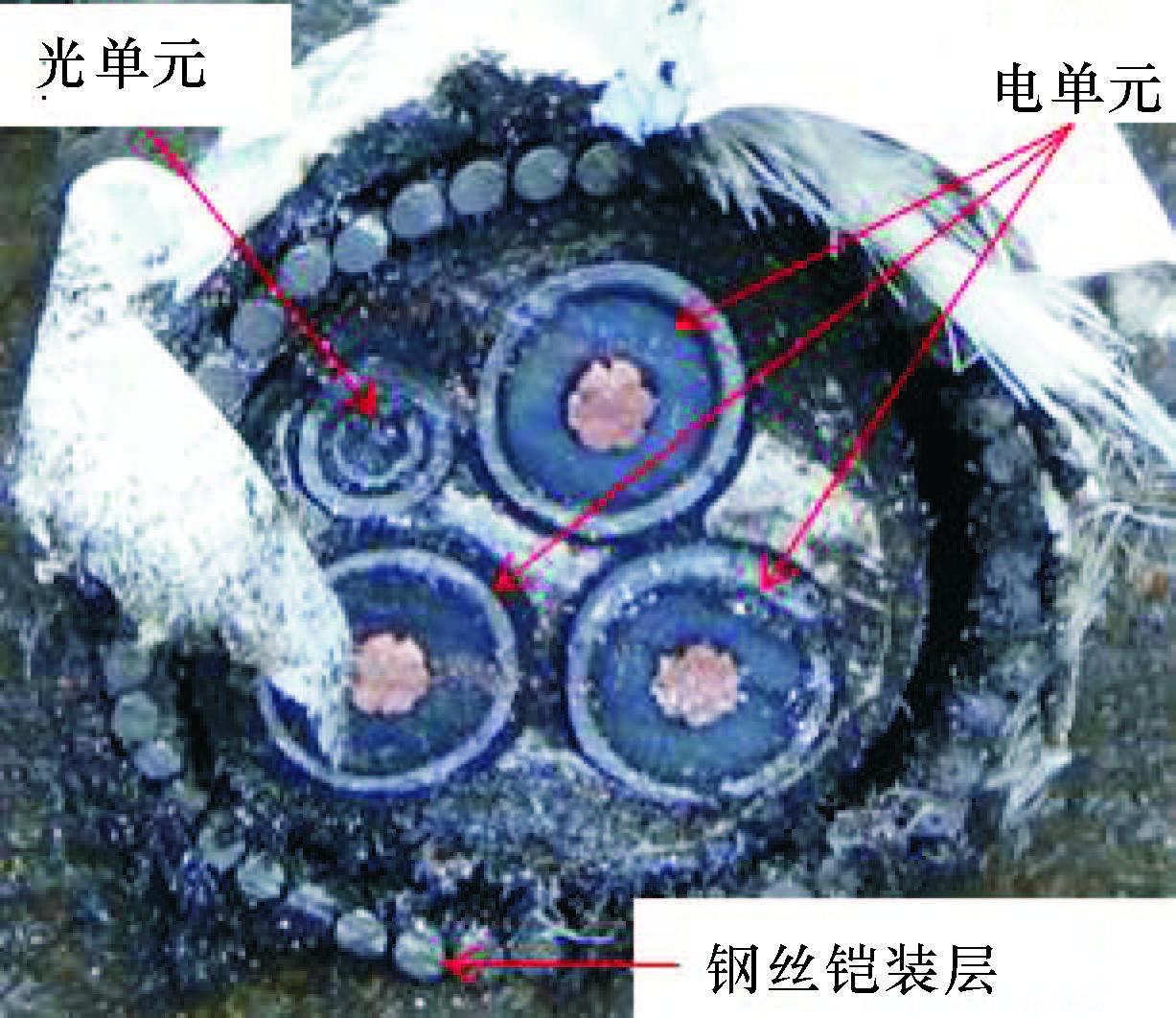

1 现场试验 1.1 试验描述现场试验所选用的海底光电复合缆型号为HYJQF41-F 12/20 kV 3×50 mm2(铜芯交联聚乙烯绝缘分相铅护套粗钢丝铠装防腐纤维外护层海底光电复合缆)。试验用海缆与图 1所示海缆结构类似,其主要区别在于光单元结构。图 2为试验用光电缆的横截面图。

|

| 图 1 光电缆结构示意图 Fig.1 Struactual schematic of photoelectric composite cable 1—铜导体+阻水带;2—导体半导电屏蔽;3—XLPE绝缘;4—绝缘半导电屏蔽;5—半导电阻水带;6—合金铅套;7—防腐层+PE护套;8—PP绳填充条成缆外径;9—成缆包带;10—PP绳+沥青内衬层;11—钢丝铠装;12—PP绳+沥青外披层+包带;13—不锈钢管海光缆单元 。 |

|

| 图 2 光电缆截面照片 Fig.2 Photo of cross sectionof photoelectric composite cable |

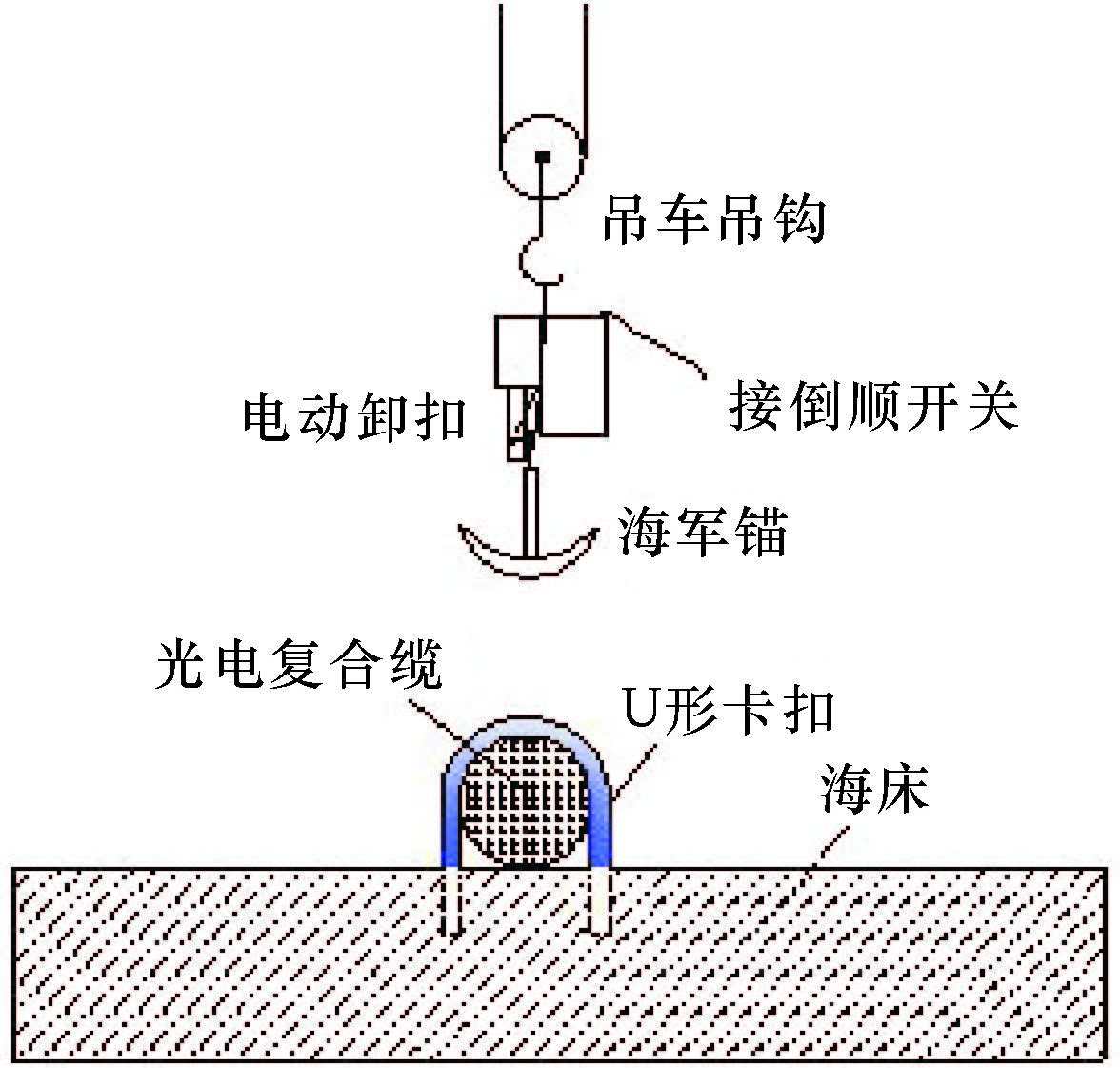

在海底光电复合缆的落锚撞击现场试验中,需要将海军锚提升到一定的高度,然后使之自由落下撞击光电缆。为了便于吊运电缆和操作吊车,以及尽可能真实地模拟实际抛锚的海底底质,试验地点选在青岛黄岛风河大桥附近入海口处的潮间带,涨潮时海滩被淹没,退潮时海滩露出,底质主要是细砂。图 3为落锚撞击海缆试验系统示意图,主要包括吊车、电动卸扣、船锚、光电复合缆及其他辅助工具。吊车通过电动卸扣吊起船锚,电动卸扣连接倒顺开关,可以远距离控制船锚的自由释放,保证落锚撞击点的准确定位。通过铅垂的细线来标定锚的下落高度。海缆平放在海滩上,两端用U形锁扣固定在海床上,约束海缆两端向上和横向的自由度。撞击试验前,首先用扁铲侧胀仪(DMT)[13]测得底质砂土内摩擦角平均值40°,这是饱和砂土的重要强度参数。

|

| 图 3 落锚撞击海缆试验系统示意图 Fig.3 Schematic diagram of the submarine photoelectric composite cable impact test system |

锚对海缆的撞击能量主要考虑锚本身的动能,而不考虑锚下落过程中的附加水质量动能。试验时,100 kg和500 kg的海军锚分别从不同高度自由下落撞击海缆,撞击点间距1 m,然后用游标卡尺测量撞击点的海缆截面剩余厚度。以撞击点为中心,用电缆切割工具将海缆分段切割,剥去铠装层、内衬层、电单元和光单元,观察截面变形并用游标卡尺测量最小截面尺寸。

1.2 试验结果试验结果如图 4和图 5所示。船锚撞击海缆后,撞击点的铠装钢丝发生弯曲,海缆横截面被挤扁。铠装层被撞击产生凹陷,挤压海缆内部的电单元和光单元。因此由铠装层的凹陷深度可以评估电缆的内部损伤情况。定义铠装层的凹陷深度为Ht和海缆截面变形率为esec,则有:

|

(1) |

|

(2) |

式中:Dcable为撞击前的海缆外径,Dimpact为撞击后的海缆最小截面厚度。

相比电单元,海缆中的光单元因为截面不充实,更容易受到挤压破坏。光单元直径的变化在很大程度上可以反映铅套内的光纤通信性能的变化。为通过光单元截面压扁程度来直观评估光单元的结构损伤,定义光单元的截面变形率为eoptical,则有:

|

(3) |

式中:Doptical为撞击前的光单元外径,Dminthick为撞击后光单元的最小截面厚度。

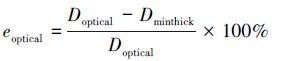

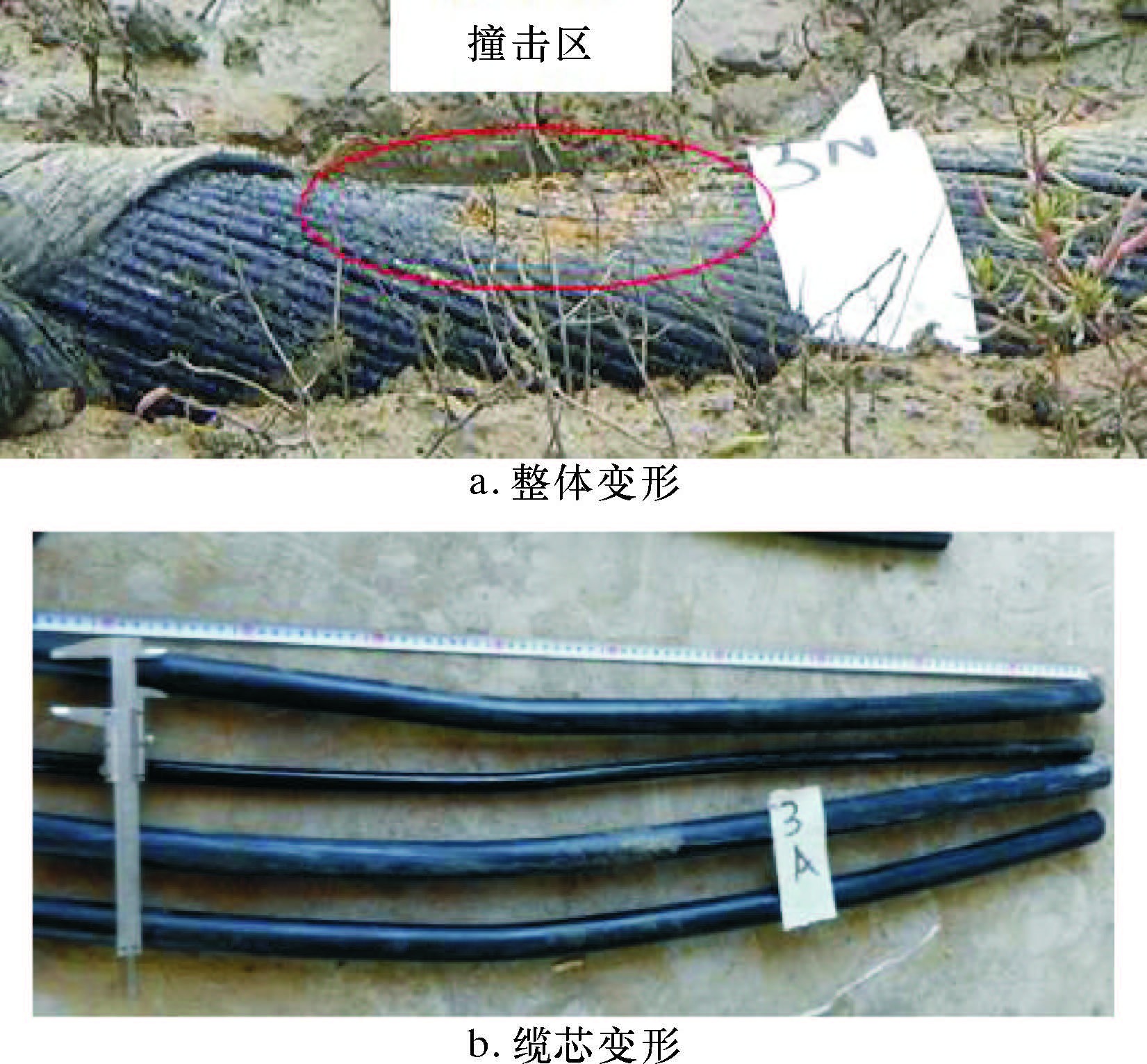

如图 4a所示,100 kg海军锚(下落3 m)撞击海缆后,撞击区附近的铠装钢丝产生弯曲(即凹陷)和移位,紧邻的钢丝分离开,电缆整体上产生一定挠度,海缆横截面产生不圆度。如图 4b所示,海缆的电单元和光单元随海缆整体产生一定挠度,光单元截面变形比电单元明显。如图 5a所示,500 kg海军锚(下落3 m)撞击海缆后,海缆的撞击区与锚的底部形态吻合,海缆撞击区的部分铠装钢丝呈鸟笼状鼓起。铠装层和内部缆芯的弯曲变形明显,使得撞击区海缆的弯曲半径明显低于规范[14]的要求,海缆的整体弯曲变形也比较明显。

|

| 图 4 100 kg海军锚撞击区海缆的变形 Fig.4 The deformation of the impact zone of the submarine photoelectric composite cable after the impact of the 100 kg navy anchor |

|

| 图 5 500 kg海军锚撞击区海缆的变形 Fig.5 The deformation of the impact zone of the submarine photoelectric composite cable after the impact of the 500 kg navy anchor |

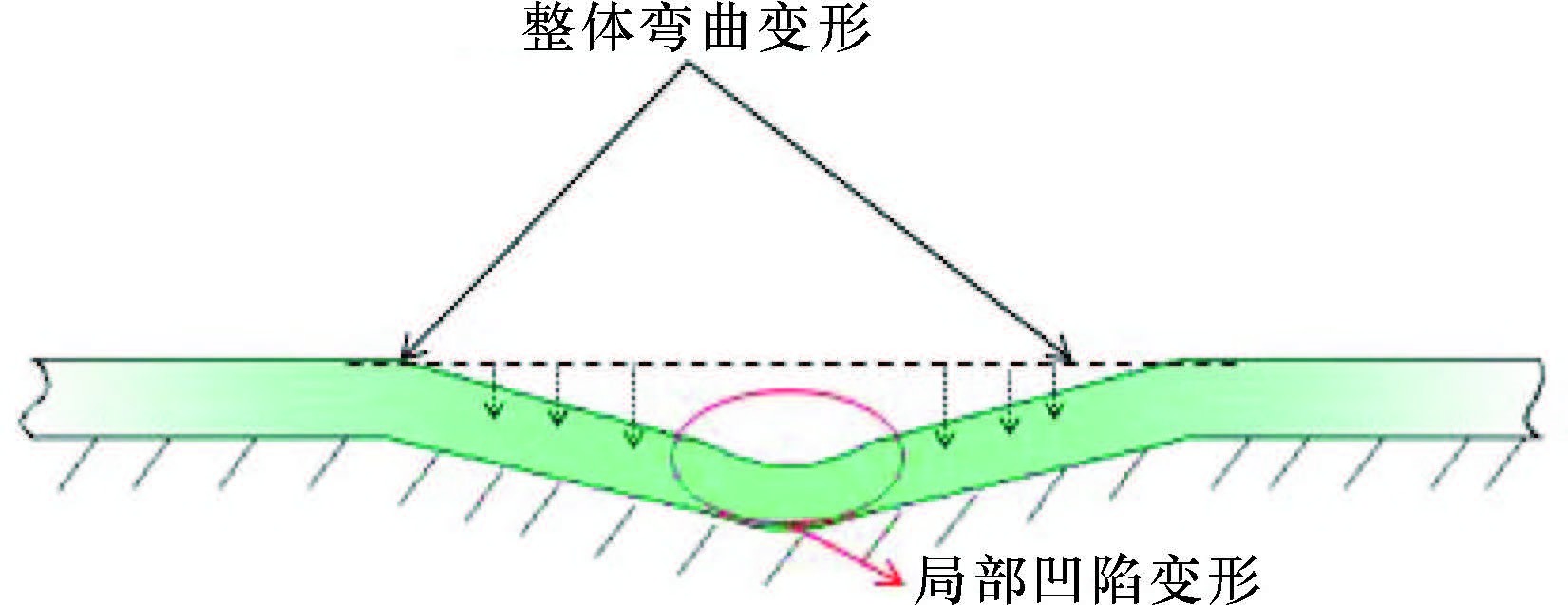

如图 6所示,海缆的落锚冲击变形是铠装层局部凹陷与海缆总体下沉弯曲变形的耦合。锚的质量越大,下沉弯曲越明显。落锚的冲击能量一部分由铠装凹陷和内部缆芯挤压变形吸收,其余部分主要由海缆弯曲及土体抗力吸收。锚重越大,铠装及缆芯变形吸收的能量占冲击能量的比例越小。

|

| 图 6 海缆的整体和局部变形 Fig.6 The overall and local deformation of the impact zone of the submarine photoelectric composite cable |

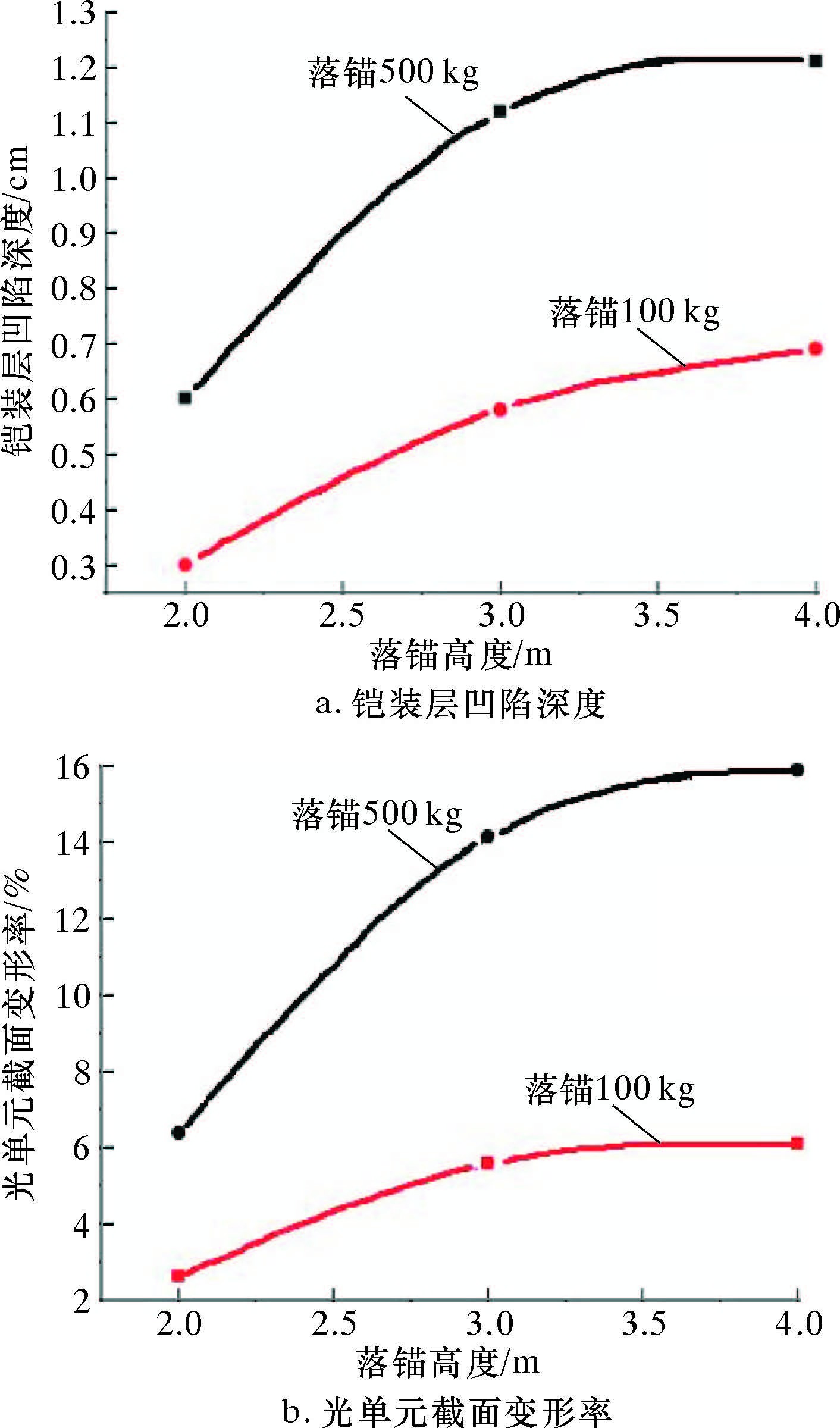

将海缆安置于海床砂土表面,100 kg和500 kg海军锚分别从2 、3和4 m的高度自由下落,正对冲击海缆,试验结果如图 7所示。

|

| 图 7 变形与落锚高度和质量的关系 Fig.7 Relationship between deformation and anchor height and mass |

从图 7a可见,随着落锚高度的增大,铠装层的凹陷深度逐渐增大,且增大的趋势逐渐减弱。这是因为海缆是一个缠绕紧实的结构,截面的压扁量有一定限度。铠装层的凹陷深度随船锚质量的增大而增大。如图 7b所示,光单元截面变形率随落锚高度的增大而逐渐增大,且增大的趋势逐渐减弱,这是因为光单元与周围的结构紧密相连,截面的变形量有一定限度;光单元截面变形率随船锚质量的增大而增大。

试验中发现电单元的截面变化不明显,只产生了轻微的不圆度,不影响正常的电力输送性能。相比电单元,光单元耐挤压能力较差,截面变化比较明显。试验中未发现钢丝断裂以及PE护套、铅护套、XLPE绝缘层破裂,说明铠装层钢丝对海缆内部构件起到了很好的保护作用。

2 仿真模拟基于ABAQUS软件[15]平台建立船锚冲击海缆的有限元模型。由于冲击为瞬时动力学过程,故采用显式动力学模块ABAQUS/Explicit计算。此外,海缆与海床土体的相互作用是一个复杂的非线性问题,涉及到土体的塑性破坏过程[16]。

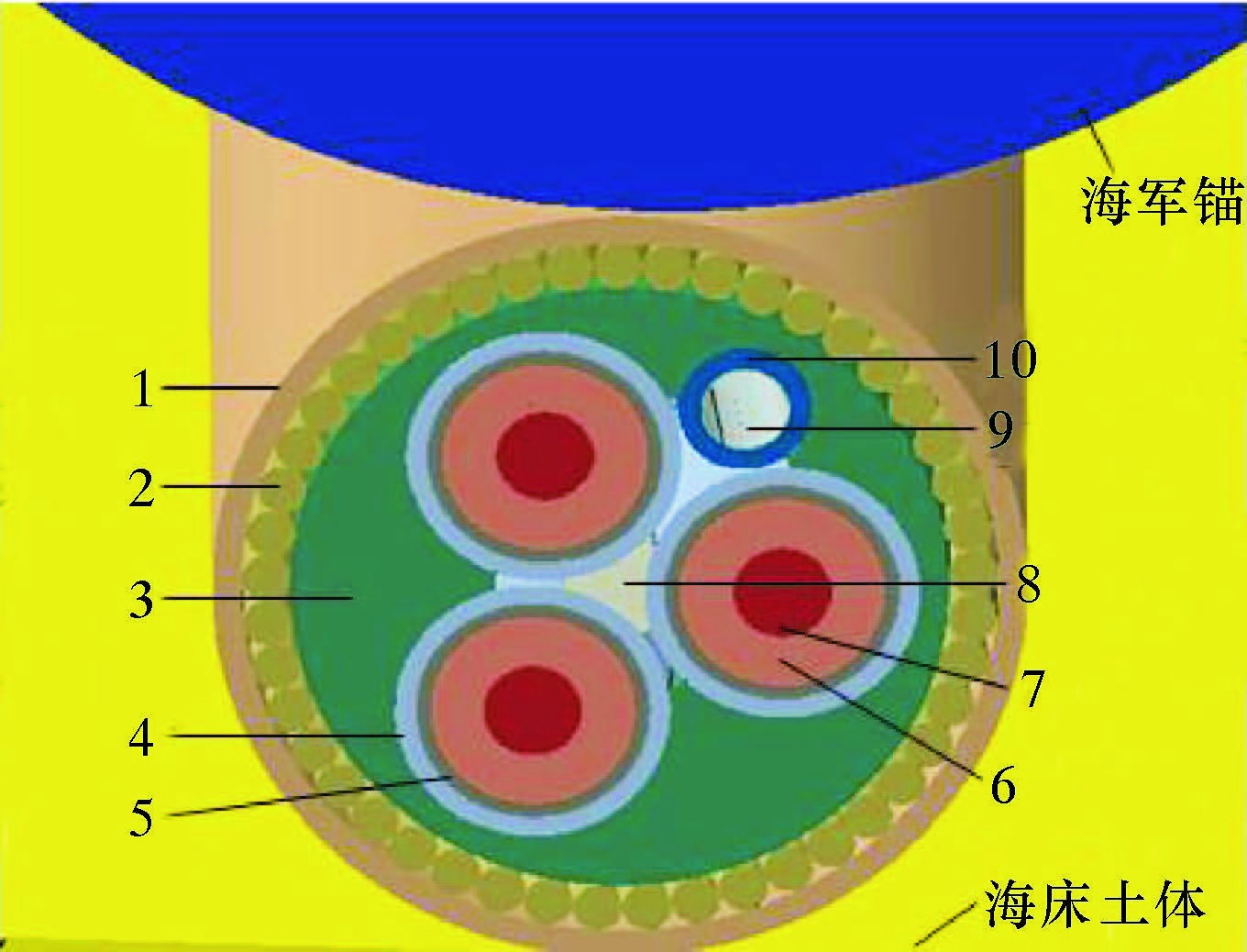

2.1 仿真模型建立落锚冲击海缆的模型主要由船锚、光电复合缆和土体3部分组成。船锚为质量100 kg的海军锚,锚的质量和尺寸符合国家标准[17]。为了提高有限元计算的经济性,有必要对模型进行一定的简化。船锚对海缆的撞击主要是船锚底部接触海缆,故只需保证简化后的船锚模型的质量和底部形状与简化前相同即可。光电复合海缆的导体屏蔽和绝缘屏蔽的厚度只有0.8 mm,不到外径的1%,在碰撞过程中起到的保护作用可以忽略,故建模时略去。同样地,略去机械强度很低的光纤及阻水带。实际的海缆外径为85.7 mm,通过简化处理,最终建立的海缆几何模型的计算外径为82.8 mm。图 8是简化后的海缆模型。

|

| 图 8 简化后的海缆模型 Fig.8 Simplified cable model 1—PP绳外披层;2—铠装钢丝;3—PP绳内衬层与填充条;4—PE护套;5—铅护套;6—XLPE绝缘;7—铜导体;8—中心填充条;9—不锈钢管;10—光单元铅护套。 |

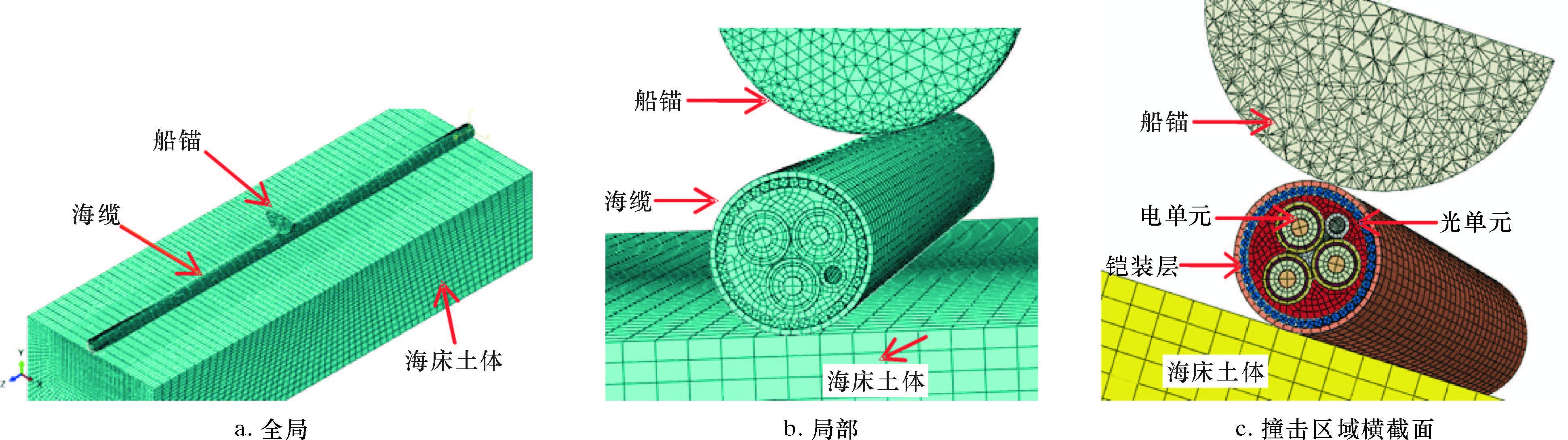

根据船锚的下落高度,计算船锚对海缆的碰撞速度,并将其作为初始条件施加到船锚上。海缆作为细长的柔性结构敷设在海床上,船锚的撞击只会影响撞击点及附近海缆的位移,模型海缆相对于撞击区域来说足够长,所以假设模型海缆两端的位置固定不动,即对海缆两端截面上的节点施加UX、UY、UZ方向的约束,使其在平面上固定。船锚与海缆、海缆与海床、海缆内部各部分之间分别建立接触关系。由于海缆结构和碰撞过程复杂,难以人工定义接触面和目标面,所以采用通用接触。此外船锚在与海缆碰撞过程中的变形可以忽略,故将船锚视为刚体来提高计算效率,对船锚施加重力加速度,不考虑船锚除重力外的其他受力及其变形。模型土体内摩擦角40°。砂土上表面为自由面,下表面完全约束,其余侧面为对称约束。为提高计算效率,对落锚碰撞区域土壤网格进行局部加密。图 9a和图 9b是冲击模型的全局和局部图,图 9c是用不同颜色标示的撞击区域横截面。

|

| 图 9 落锚撞击海缆的有限元模型 Fig.9 The finite element model of the impacted submarine cable |

2.2 海缆的冲击变形

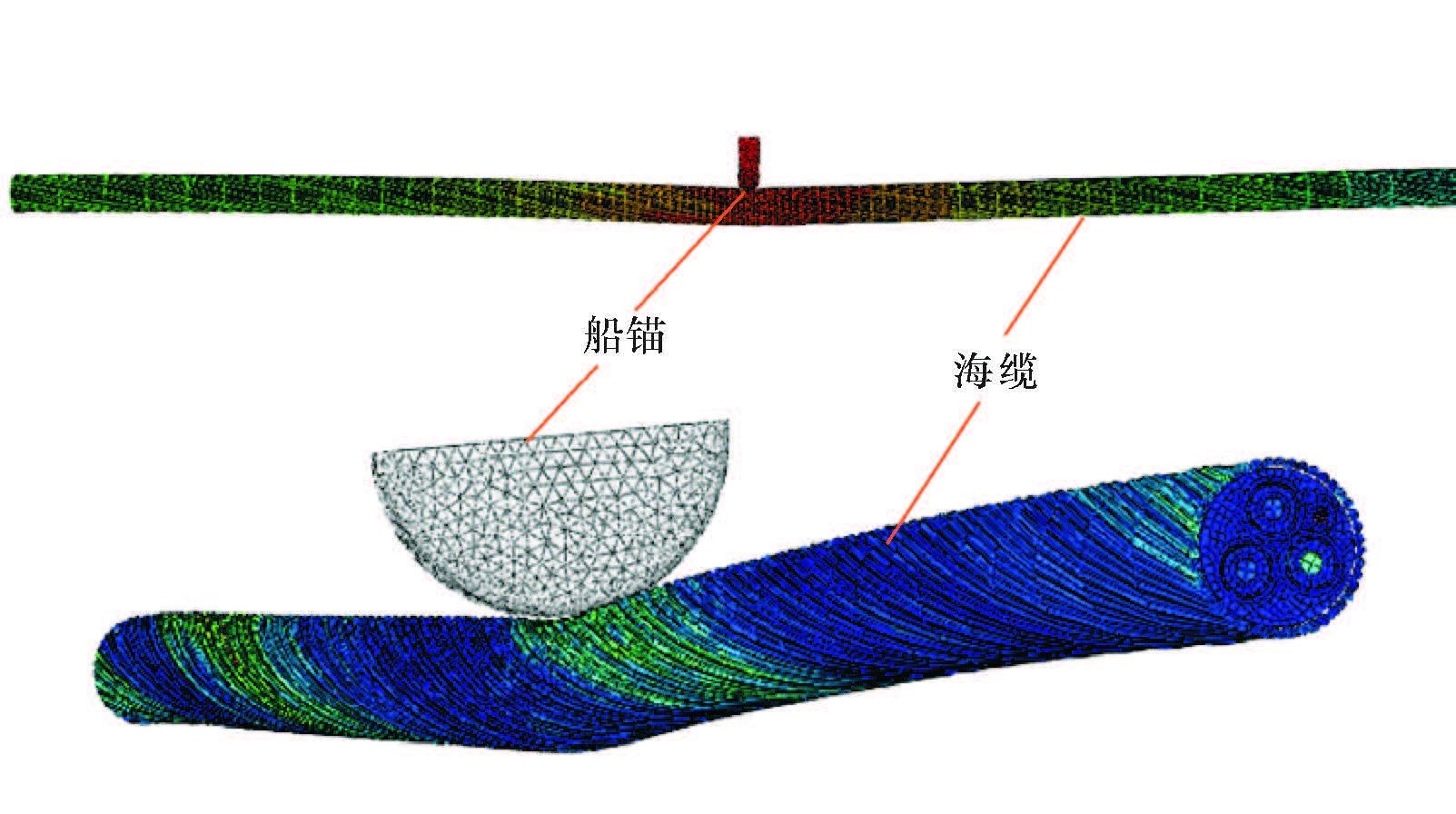

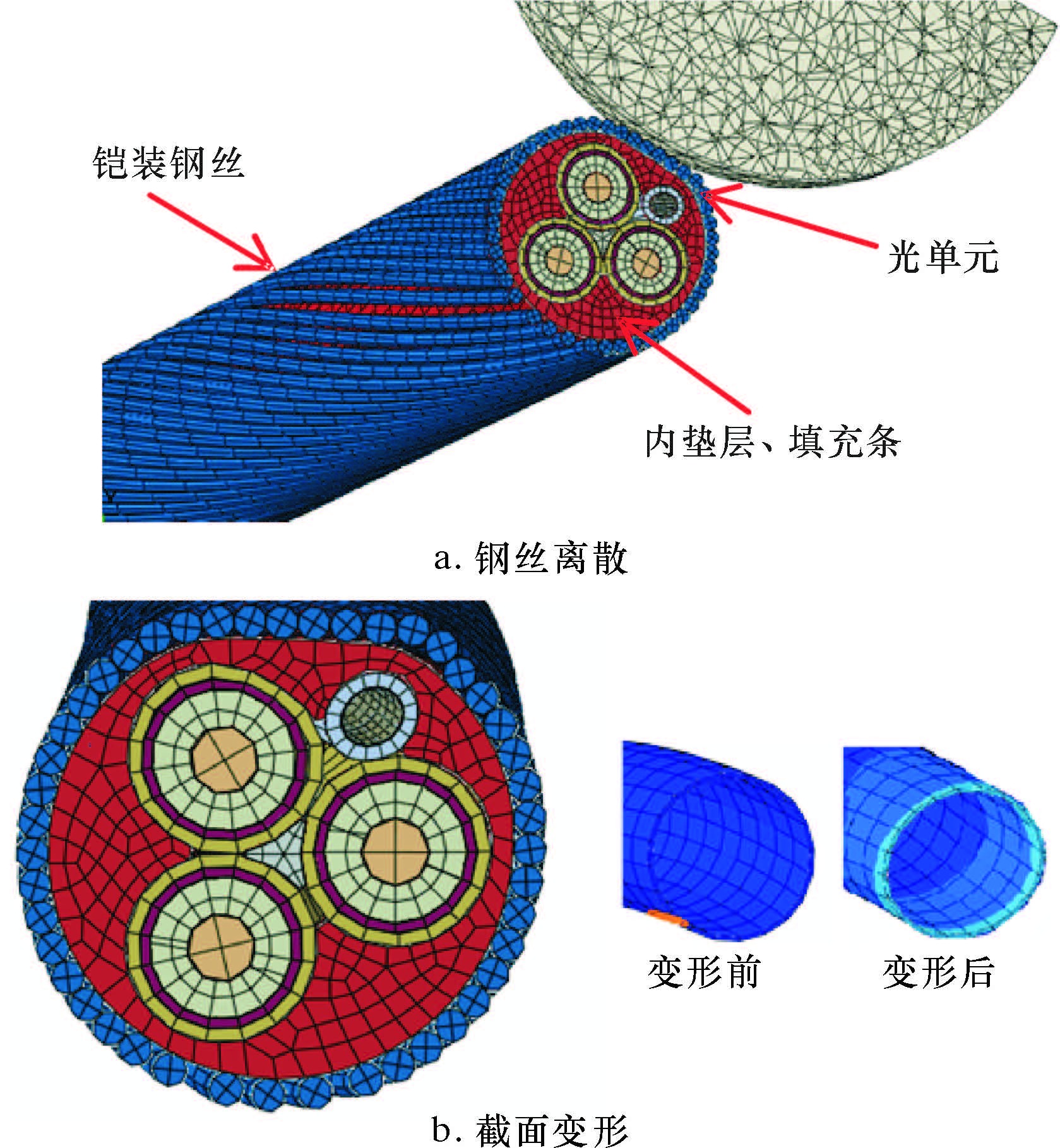

笔者在落锚冲击海缆的有限元模拟中发现,海缆的冲击变形过程与王力平等[7]发现的规律近似,可以分为冲击阶段、转折阶段和回弹阶段。如图 10所示,落锚接触并冲击海缆后,海缆下陷进入海床土体,锚的冲击速度减为0时,海缆下陷至最大深度,海缆整体发生弯曲,撞击区的挠度最大;然后,锚在电缆的反力作用下有轻微回弹。如图 11a所示,撞击区的海缆铠装钢丝发生较大变形,具体为撞击区上方的部分钢丝弯曲,撞击区下方的部分钢丝发生离散,不再保持紧密排列的螺旋结构。如图 11b所示,撞击区的光单元发生明显的截面变形,而电单元因为是实心结构,其抗挤压能力比光单元强,因此电单元的截面变化不如光单元明显。

|

| 图 10 海缆整体弯曲 Fig.10 Overall cable bend |

|

| 图 11 撞击区的构件变形 Fig.11 Deformation of the components of the impact zone |

2.3 海缆冲击变形与应力分析 2.3.1 位移与截面变形

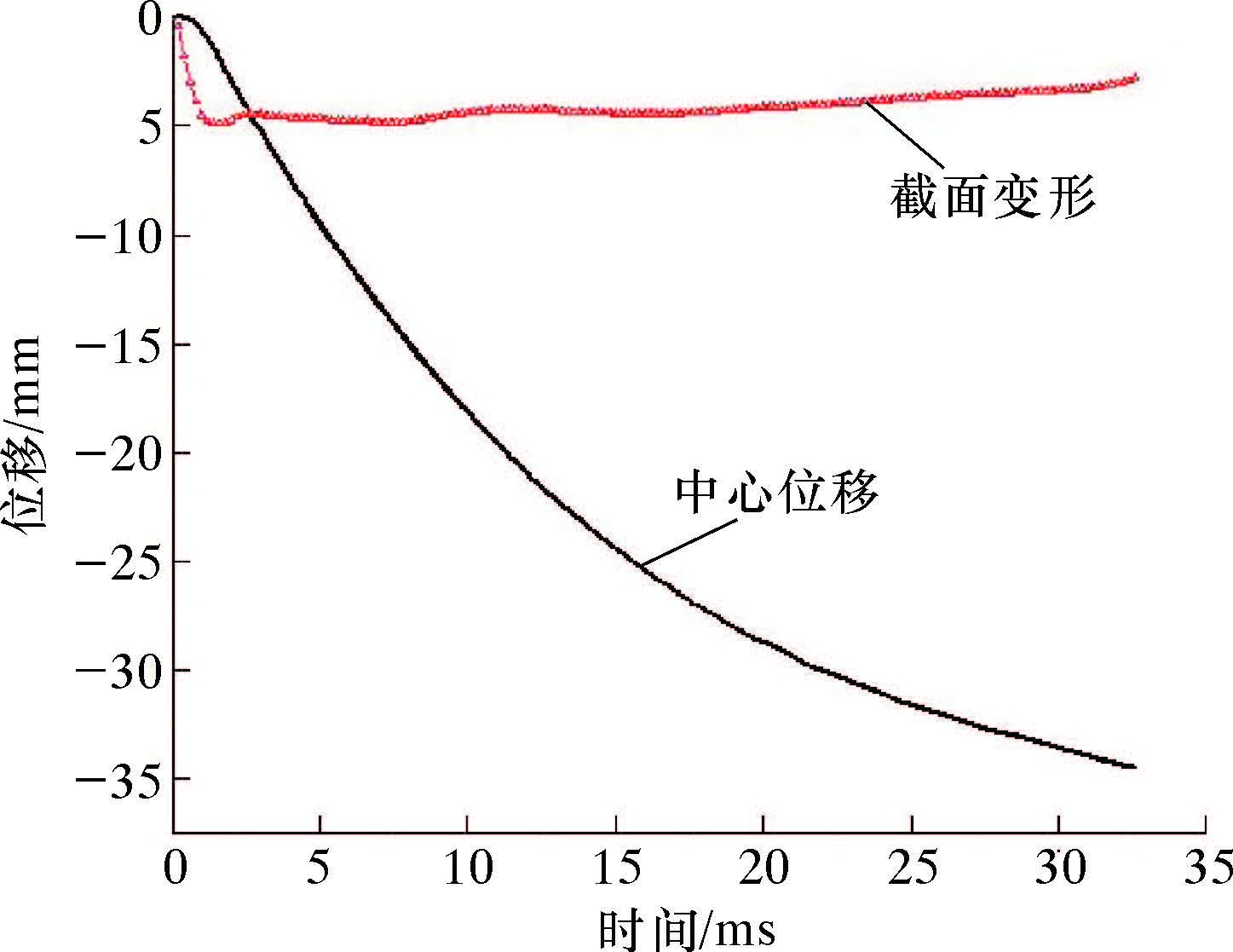

海缆安置于海床砂土表面,两端约束3个方向的平移自由度,100 kg的海军锚自由下落3 m,正对撞击海缆中央,从而可以得到海缆撞击区域截面中心点的竖向位移和海缆截面的变形量(即压扁的程度)。海缆截面变形量为海缆截面的上侧钢丝与下侧钢丝竖直方向位移之差,据此可以直观评估海缆的内部结构损伤程度。

如图 12所示,撞击持续的时间是毫秒(ms)级,在33 ms时海缆跨中达到最大挠度。在2.5 ms时,海缆截面变形量达到最大,此时海缆的竖向位移十分微小。之后,海缆的截面变形量基本不再增加,海缆开始明显下沉进入海床土体。因此,撞击前期主要是海缆的局部变形,后期主要是海缆的整体变形。为了分析问题的方便,可以将撞击过程分为铠装层局部凹陷阶段和海缆下沉阶段。撞击过程的初始阶段主要是铠装层的局部凹陷,此时海缆的下沉位移量可以忽略。当铠装凹陷达到最大值5.0 mm时,海缆才开始下沉,在此阶段,局部凹陷的钢丝有一定的弹性变形恢复,最终海缆截面变形量稳定在4.8 mm左右,与试验值(5.8 mm)相差约17.2%。海缆的下沉位移为35.0 mm,与试验值(30.5 mm)相差约14.8%。

|

| 图 12 海缆跨中位移与截面变形量 Fig.12 Displacement and cross-section deformation of submarine cable |

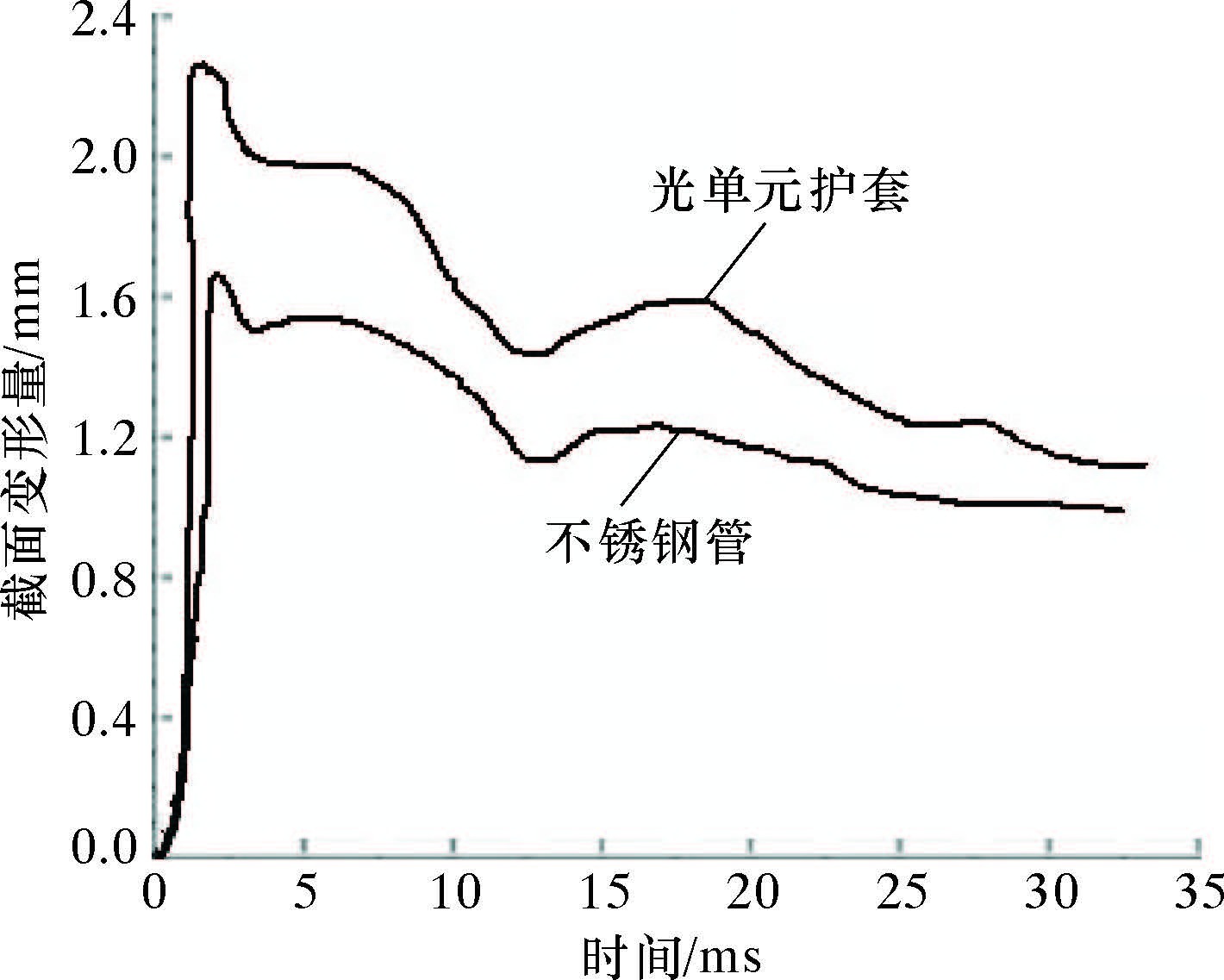

图 13为光单元聚乙烯(PE)护套和不锈钢管的截面变形时程曲线。从图中可以看出,光单元护套与不锈钢管基本同步变形,前者的变形幅度比后者大。这是因为光单元PE护套比不锈钢管屈服强度低,材质软,更容易受压变形。撞击结束后,二者的截面变形量相差0.3 mm,约为不锈钢管外径的3.33%。因此可以通过光单元护套的受压变形情况来评估不锈钢管的挤压变形程度。光单元护套的截面变形量最终在1.2 mm左右,截面变形率约8.6%,约为试验值的1.5倍。光单元护套的变形率可以反映光缆被冲击后的变形程度。随着不锈钢管截面变形率的增大,光纤的功率衰减将增大,甚至超过规范的规定值[18];若挤压变形过大,则光信号的正常传输功能将会受损。

|

| 图 13 光单元截面变形量 Fig.13 Deformation of the cross-section of the optical unit |

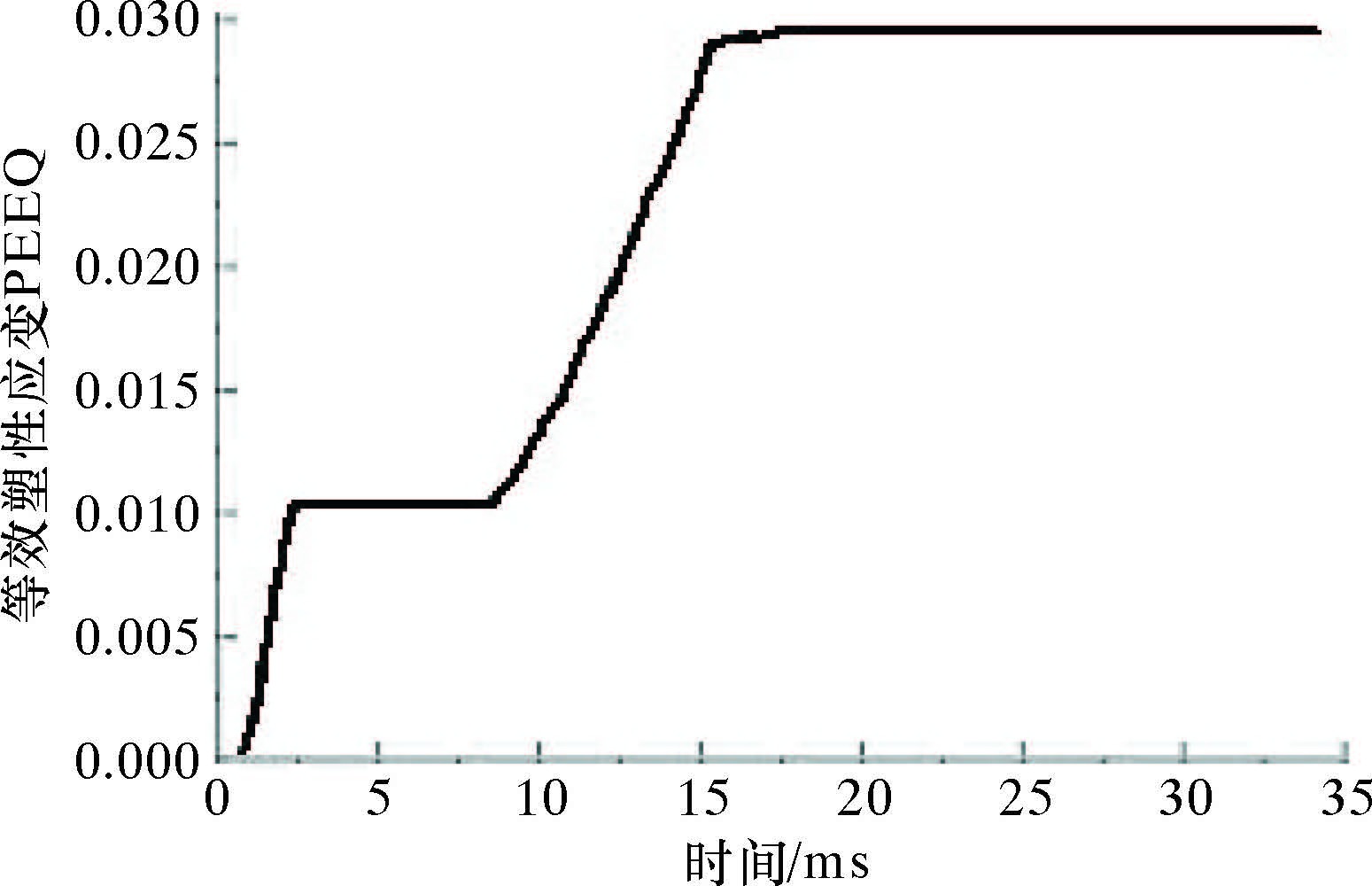

2.3.2 等效塑性应变

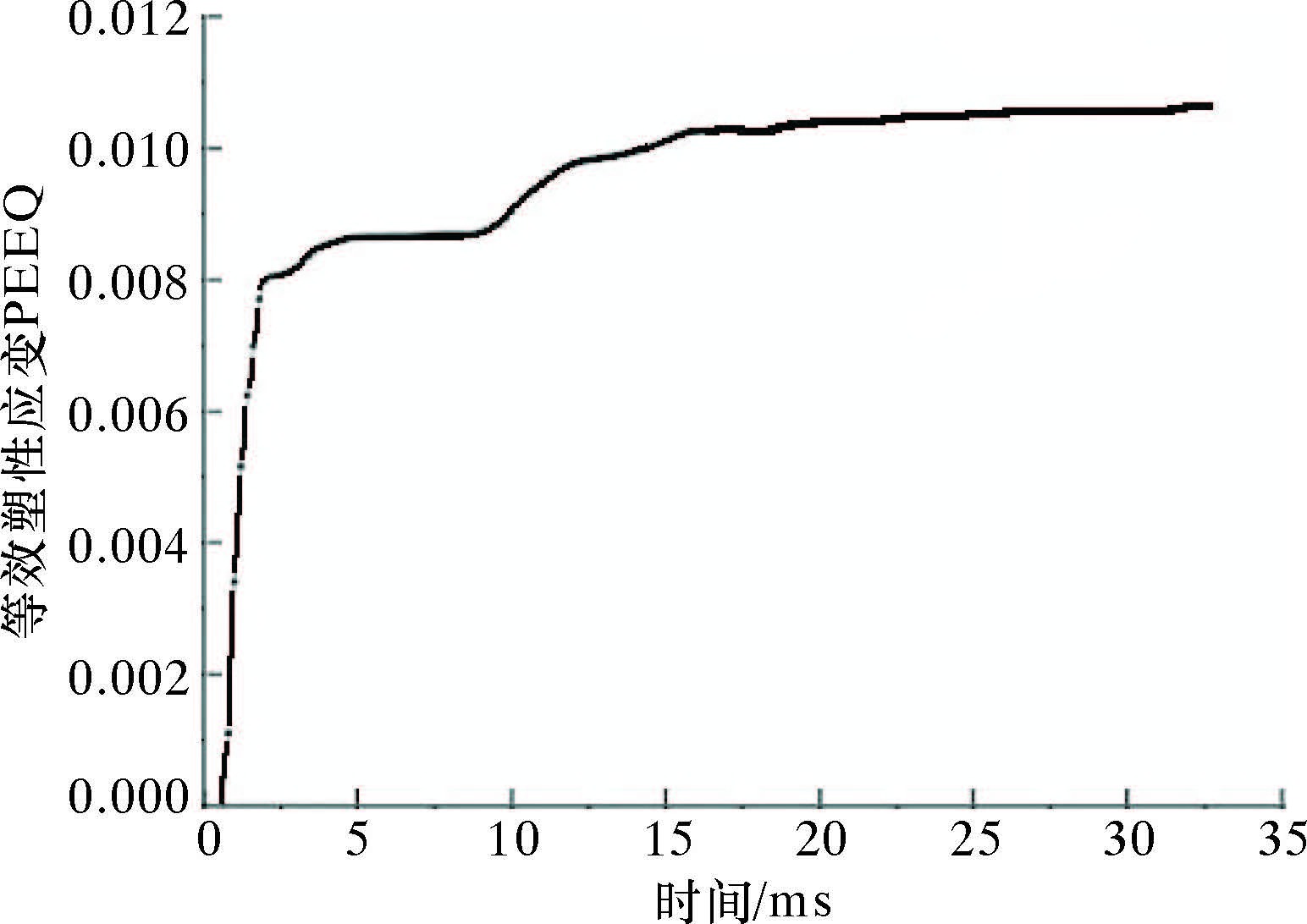

图 14和图 15分别是铠装层钢丝和不锈钢管的等效塑性应变(PEEQ)。PEEQ是整个变形过程中塑性应变的累积结果,PEEQ的值大于0表明材料发生了屈服。塑性应变是变形过程中产生的永久应变,能够反映构件的损伤情况。从图 14和图 15可以看出,铠装钢丝和不锈钢管在初始1.5 ms内的PEEQ为0,材料发生弹性变形,达到屈服强度之后,材料发生塑性变形。17 ms时,铠装钢丝和不锈钢管的PEEQ基本不再增加。这说明随着落锚冲击能量的减小,2种构件的应力水平下降到屈服应力以下,不再发生塑性变形。

|

| 图 14 铠装层钢丝等效塑性应变 Fig.14 Equivalent plastic strain of armored steel wire |

|

| 图 15 不锈钢管等效塑性应变 Fig.15 Equivalent plastic strain of stainless steel tube |

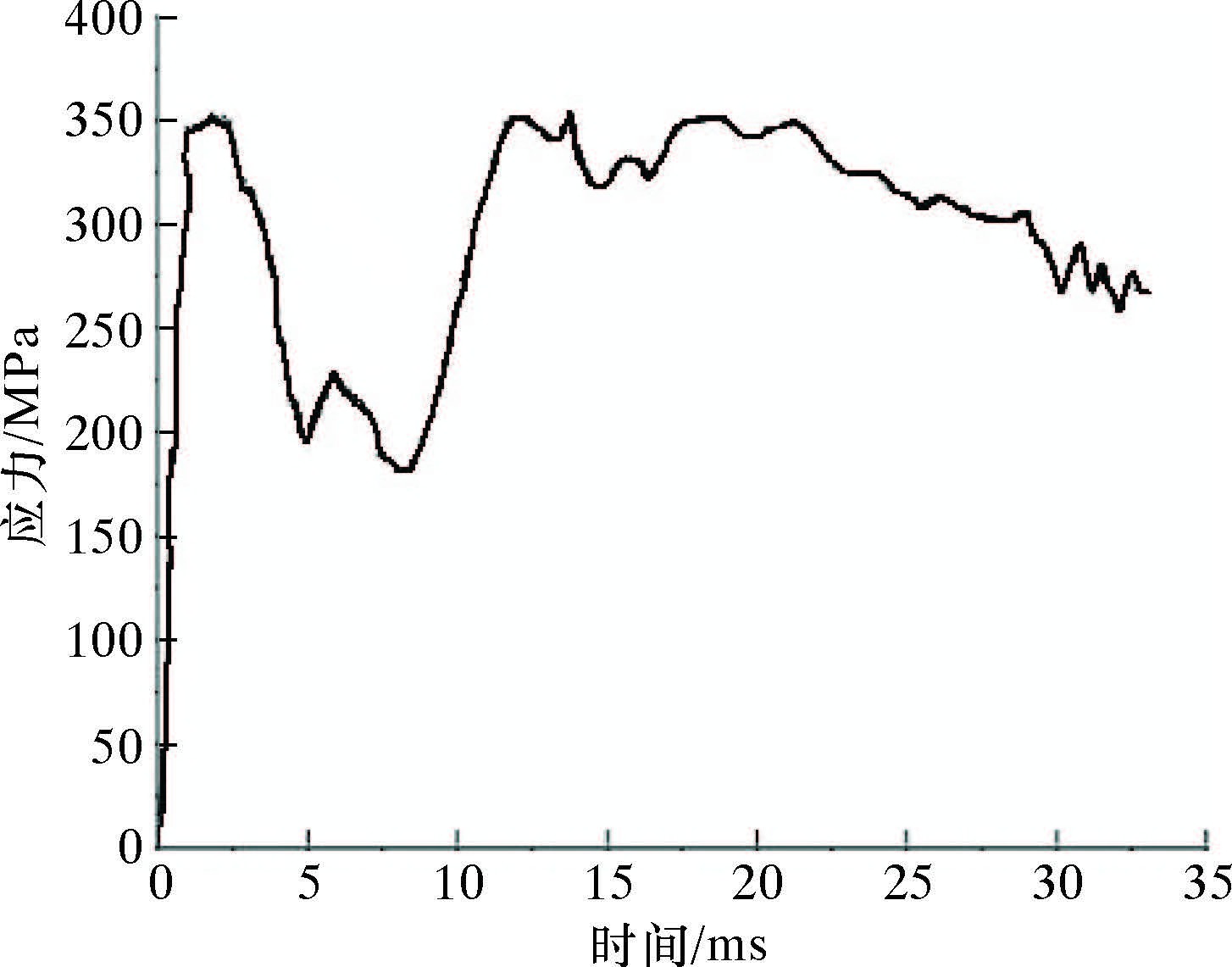

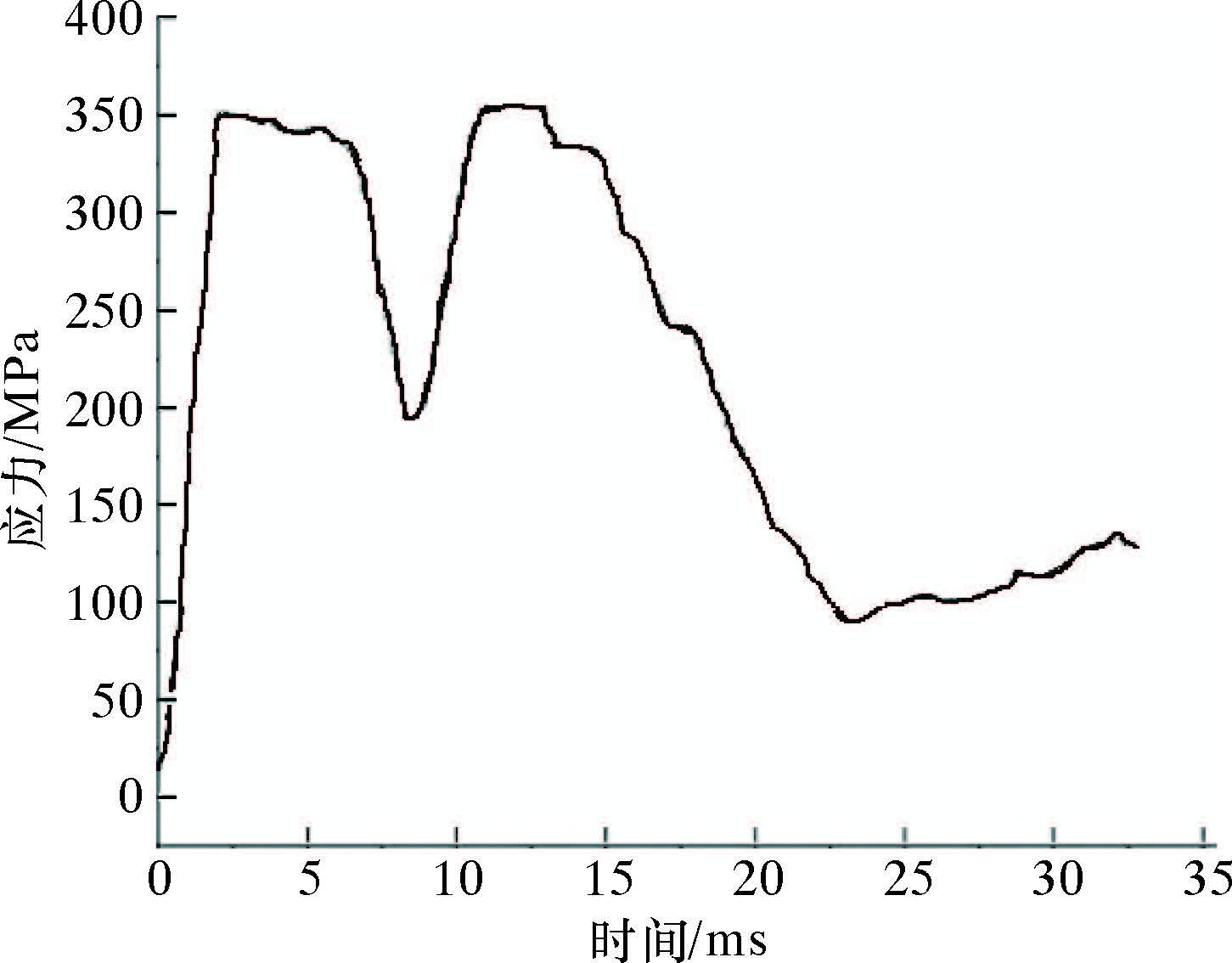

2.3.3 冲击作用下的应力

图 16给出了铠装层最大凹陷点上的铠装钢丝Von Mises应力时程曲线。铠装钢丝屈服强度为350 MPa。从图中可以看出,在1 ms内,钢丝应力就有较大增长。随着撞击深度的增大,应力增大到354 MPa后开始减小,经过短时间的波动式下降,很快又增加到屈服应力,应力围绕屈服极限上、下波动,持续10 ms后,应力呈波动式下降趋势。钢丝应力的变化基本符合材料的弹塑性理论。图 17是不锈钢管的Von Mises应力时程曲线,由于有内垫层和填充层的缓冲,相对于铠装钢丝而言,不锈钢管的应力稍晚一些才达到屈服极限。

|

| 图 16 铠装钢丝应力时程曲线 Fig.16 Time history curve of armored steel wire stress |

|

| 图 17 不锈钢管应力时程曲线 Fig.17 Time history curve of stainless steel tube stress |

落锚冲击过程中海缆截面应力变化如图 18所示。当t=1 ms时,海缆撞击区的铠装钢丝在落锚的冲击载荷作用下发生弯曲、屈服,并通过内衬层和填充层挤压光单元,同时不锈钢管产生椭圆度。铜导体在挤压、拉伸下发生弹性变形。撞击区轴线两侧的钢丝挤压错位,呈鸟笼状。当t=2 ms时,撞击区上侧的更多钢丝发生变形,撞击区下侧的钢丝因为跨中挠度而发生弯曲变形,并沿着内垫层边沿发生移位。当t=15 ms时,整个跨中截面的铠装钢丝均受力,抵抗落锚的冲击。当t=20 ms时,跨中截面钢丝的应力向海缆两端传递,整个铠装中的应力重新分布,并趋于均匀。铜导体和不锈钢管的应力也重新分布,但是不锈钢管因为塑性变形而最终保持一定的不圆度。电缆的PE护套和铅护套截面变形不明显。从整个冲击过程可以看出,海缆铠装层是主要的承力构件,PE护套、铅套、XLPE绝缘、填充条、内衬层和外披层因为弹性模量和屈服强度远小于钢丝,承力非常小。海缆铠装层是一种螺旋缠绕结构,很不适于承受横向载荷的冲击。因此,在海缆可能遭受落锚撞击的路由区域,应采取适当的保护措施。

|

| 图 18 冲击过程中的海缆截面应力变化 Fig.18 Section stress variation of the submarine cable during impact |

3 结 论

(1) 试验和有限元模拟发现,在落锚横向冲击载荷作用下,海底光电复合缆的变形主要为冲击点附近的铠装局部凹陷和海缆的整体弯曲。其中铠装局部凹陷挤压缆芯,造成光单元的挤压变形,增大了光纤的功率衰减,影响信号的正常传输,是主要的结构损伤。海缆的弯曲半径如果小于设计弯曲半径,则可能会造成电力和信号传输功能受损。

(2) 建立了海底光电复合缆在落锚横向冲击下的锚-海缆-土体有限元计算模型,其中考虑了海床土体的影响及海缆各构件之间的接触关系。将试验结果进行对比发现,该有限元模型可以很好地模拟海底光电复合缆在落锚冲击下的力学性能和损伤情况,可进一步用于模拟海缆承受更大的冲击能量。

(3) 在落锚的冲击载荷下,光单元比电单元更容易挤压变形。可以根据光单元护套的截面变形率来评估不锈钢管的压扁情况。如果同时配合光纤的信号检测,可以得到光纤功率衰减与截面变形率之间的关系。铠装层作为主要的承力构件,可以通过其凹陷深度来直观评估内部缆芯的损伤情况。

| [1] | WORZYK T. Submarine power cables:Design, installation, repair, environmental aspects[M]. [S.l.]: Springer Science & Business Media, . |

| [2] | MALCOLM SHARPLE P E.Offshore electrical cable burial for wind farms:State of the art,standards and guidance & acceptable burial depths,separation distances and sand wave effect[R].M10PS00204,2011. |

| [3] | 张雁龙, 王红霞, 王瑛剑. 海底光缆锚害成因的实验研究[J]. 光纤与电缆及其应用技术, 2009(2): 41–43. |

| [4] | 林开泉, 王红霞, 刘红亮, 等. 海底光缆锚害的有限元分析[J]. 电线电缆, 2010(6): 31–33. |

| [5] | 李兢. 海底光缆力学特性有限元分析[D]. 武汉:武汉理工大学, 2009. http://cn.bing.com/academic/profile?id=9df70d01b7a988af89741fd7c7945fb2&encoded=0&v=paper_preview&mkt=zh-cn |

| [6] | 张旭. 海底高压光电复合缆故障仿真方法研究[D].保定:华北电力大学, 2013. http://cn.bing.com/academic/profile?id=15b20d93a437cd4b8bd70b9950b2221f&encoded=0&v=paper_preview&mkt=zh-cn |

| [7] | 王力平,刘晓霞,罗晓兰,等. 非刚性底质上光电复合缆落锚冲击结构损伤分析[C]//第十七届中国海洋(岸)工程学术讨论会论文集.2015. |

| [8] | DET NORSKE VERITAS AS. Subsea power cables in shallow water renewable energy applications:DNV-RP-J301[S]. 2014. |

| [9] | INTERNATIONAL COUNCIL ON LARGE ELECTRIC SYSTEMS.Recommendations for mechanical tests on submarine cables:CIGRE ELECTRA-171-1997[S]. 1997. |

| [10] | INTERNATIONAL COUNCIL ON LARGE ELECTRIC SYSTEMS. Recommendations for testing of submarine cables:CIGRE Electra 189[S]. 2000. |

| [11] | INTERNATIONAL TELECOMMUNICATION UNION. Test methods applicable to optical fibre submarine cable systems:ITU-T G.976[S].2000. |

| [12] | RICHARDSON M O W, WISHEART M J. Review of low-velocity impact properties of composite materials[J]. Composites Part A:Applied Science and Manufacturing, 1996, 27(12): 1123–1131. 10.1016/1359-835X(96)00074-7 |

| [13] | MARCHETTI S, MONACO P, TOTANI G,et al. The flat dilatometer test (DMT) in soil investigations-A report by the ISSMGE committee TC16[C]//Proceedings of the International Conference on In situ Measurement of Soil Properties. Bali (Indonesia),2001. |

| [14] | DET NORSKE VERITAS AS. Electrical installations:DNV-OS-D201[S]. 2005. |

| [15] | DASSAULT SYSTEMES SIMULIA CORP. Abaqus 2013 users'manual,version 6[J]. , . |

| [16] | 费康, 张建伟. ABAQUS在岩土工程中的应用[M]. 北京: 中国水利水电出版社, 2013 |

| [17] | 国家技术监督局.海军锚:GB/T 545-1996[S].北京:中国标准出版社,1996. |

| [18] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 海底光缆规范:GB/T 18480-2001[S].北京:中国标准出版社,2001. |