0 引言

恒温反应器作为核心设备被广泛应用于氨合成、制甲醇以及硫磺回收装置中[1-3]。恒温反应器内件众多、结构复杂,因此安全可靠的内件支撑对其安全运行起至关重要的作用[4]。目前,常用的恒温反应器按照介质流向分为轴向反应器和径向反应器,其中径向反应器以其更大的处理量得到广泛应用。径向反应器采用双层壳体结构,内件壳体通常使用不锈钢支撑环支撑。笔者以恒温反应器内件支撑结构作为研究对象,采用ANSYS有限元分析软件对其分析计算,通过分析其应力分布情况,有针对性地对结构进行优化,达到降低应力水平,提高设备安全性的目的。所得结论对恒温反应器的结构优化有一定的参考作用。

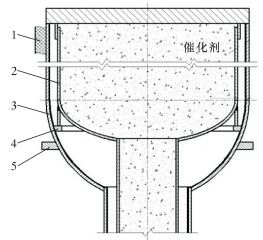

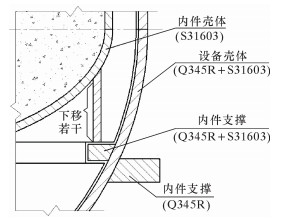

1 恒温反应器内件支撑结构技术分析 1.1 支撑结构径向恒温反应器采用双层壳体结构。内件壳体材质为S31603,内部装填催化剂,催化剂床层高度14 m,堆积密度为1 000 kg/m3。设备壳体材质为Q345R+S31603复合钢板。其中内壳体采用类似裙座结构支撑,作用于环形内件支撑结构上,内件支撑结构材质为S31603,焊接于设备下封头内壁。整个设备支撑采用环板支撑,支撑于设备下封头外壁,设备支撑材质为Q345R。设备外壁采用复合硅酸铝材质并设置保温层。恒温反应器内件支撑结构如图 1所示。

|

| 图 1 恒温反应器内件支撑结构示意图 Fig.1 Structural schematic of internalsupportst ructure of constant temperature reactor 1-外保温层;2-内件壳体;3-设备壳体;4-内件支撑结构;5-设备支撑。 |

1.2 工况

该恒温反应器的设计工况为:操作压力小于0.05 MPa,操作温度不高于240 ℃,设计压力0.50 MPa,设计温度300 ℃,腐蚀裕量0 mm,保温材质为复合硅酸盐,保温厚度140 mm,总工作循环次数87 600,钢板厚度负偏差不大于0.3 mm,焊接接头系数取为1.0,载荷组合系数K=1.0,内件支撑结构的局部计算不考虑风载荷及地震载荷的作用。

1.3 载荷分析该恒温反应器内件支撑结构在设计工况下所需考虑的载荷有温度载荷、压力载荷以及由设备和催化剂产生的重力载荷[4]。

设备作为恒温反应器,在恒温状态下运行,设备整体设计温度为300 ℃[5]。设备壳体内壁承受0.50 MPa压力载荷。设备内件壳体两侧无压差,因此内件壳体不承受压力载荷。重力载荷类比水压载荷的形式分布,作用于内件壳体内壁。

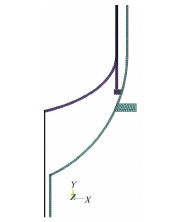

2 分析模型的建立 2.1 有限元模型由于恒温反应器内件支撑结构为典型的轴对称结构,可将其简化为二维轴对称问题。采用8节点平面单元PLANE183建立局部分析模型,同时打开轴对称选项。对于内件壳体裙座与内件支撑环的接触,采用二维接触单元CONTA172和目标单元TARGE169进行模拟,并考虑摩擦的影响,设置摩擦因数为0.3[6]。分析中不考虑复合钢板的影响[7],设备壁厚去除复层厚度和负偏差。建立的有限元模型如图 2所示。

|

| 图 2 有限元模型 Fig.2 Finite element model |

2.2 边界条件

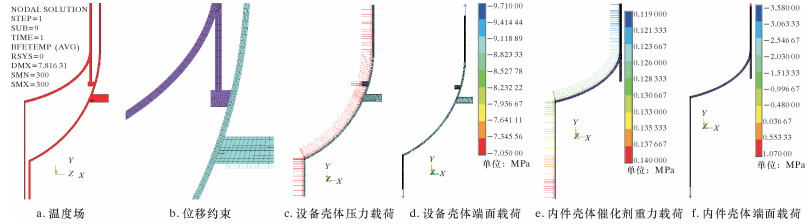

保守考虑,笔者均基于设计条件进行分析。施加于模型的边界条件如下。

温度场:由于该设备在恒温条件下运行且外壁整体设置保温层,所以对模型整体施加稳态温度场边界,设置温度值为300 ℃,参考温度设为20 ℃。

位移约束:将位移约束施加于设备支撑环下表面,约束方向为设备轴向。

载荷:对于设备壳体,在内壁施加均匀压力载荷,压力值为0.50 MPa;设备底部接管截面施加等效拉应力载荷,载荷值为7.05 MPa;顶部壳体截面同时承受内压产生的等效拉应力和上部设备的重力载荷,取两者的矢量和施加于此界面,叠加后的载荷值为9.71 MPa,方向竖直向上。对于内件壳体,在内壁施加催化剂重力载荷,该载荷沿竖直方向呈线性分布,底部最大值为0.14 MPa;底部接管截面施加等效拉应力载荷,载荷值为3.58 MPa;顶部壳体截面承受上部内件重力载荷,取值1.07 MPa,方向竖直向下。

给模型整体施加竖直向下的重力加速度,加速度取值为9.81 m/s2。以上所述模型边界条件如图 3所示。

|

| 图 3 有限元模型边界条件示意图 Fig.3 Schematic diagram of the boundary conditions of the finite element model |

2.3 收敛性分析

针对以上模型,计算3种网格密度,对比最大应力值, 结果见表 1。

| 项目 | 模型Ⅰ | 模型Ⅱ | 模型Ⅲ |

| 节点数 | 1 088 | 1 518 | 1 948 |

| 单元数 | 3 674 | 5 134 | 6 596 |

| 最大应力/MPa | 315.48 | 332.84 | 337.63 |

由表 1可知,模型Ⅲ与模型Ⅱ的计算结果差值误差在3%以内,模型Ⅱ的计算结果已经收敛,因此下文均基于模型Ⅱ进行计算与分析。

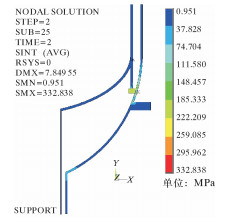

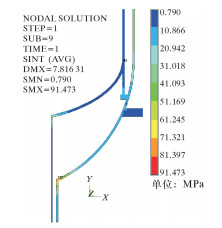

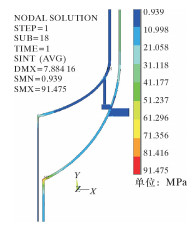

3 计算结果分析通过有限元计算,获得恒温反应器内件支撑处的应力强度分布,应力强度分布云图如图 4所示。

|

| 图 4 应力强度分布云图 Fig.4 Stress intensity distribution |

由图 4可知,结构最大应力点位于内件支撑环下方与设备壳体相交处,最大应力值为332.8 MPa。从应力分布情况来看,高应力区主要集中于内件支撑局部,其他部位的应力水平均较低。

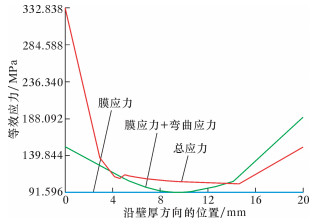

经过最大应力点, 沿设备壁厚方向由内壁向外壁做应力线性化处理[8],获得该路径处的线性化应力分布, 如图 5所示。由图可知,该路径处的膜应力值为91.9 MPa,膜应力+弯曲应力值为189.9 MPa,最大总应力值为332.8 MPa,峰值应力在总应力中的占比为42.9%。由此可知,该处最大应力含有很高的峰值应力成分。

|

| 图 5 线性化应力分布图 Fig.5 Linear stress distribution |

通过以上分析,结合内件支撑处的材质和载荷条件可以判定,此处高应力主要来自结构材质不连续造成的温度应力。简单采用不锈钢支撑环结构,会在支撑根部形成高温度应力区,易产生裂纹从而造成支撑断裂,严重威胁设备安全运行。

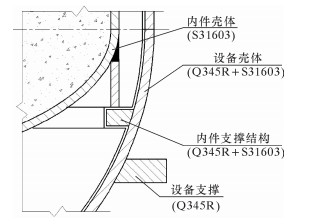

4 结构优化 4.1 支撑材质优化通过前文分析,恒温反应器内件支撑结构处具有较大的温度应力,因此需要优化内件支撑结构材质,减小材质不连续造成的温度应力。将内件支撑环材质优化为Q345R,与设备壳体基材相焊,并在表面堆焊不锈钢以满足防腐要求。材质优化后的内件支撑结构局部示意图如图 6所示。

|

| 图 6 材质优化后内件支撑结构局部示意图 Fig.6 Schematic diagram of part of the internal supportstructure after material optimization |

在原有有限元模型的基础上,优化内件支撑环材质为Q345R,边界条件按2.2节设置。经有限元计算,获得材质优化后恒温反应器内件支撑结构处的应力强度分布,应力强度分布云图如图 7所示。

|

| 图 7 材质优化后应力强度分布云图 Fig.7 Distribution of stress intensity after material optimization |

由图 7可知,材质优化后内件支撑结构的最大应力点已不在内件支撑处,应力在设备壳体内的分布更加均匀。对于内件支撑局部区域,最大应力点位于设备壳体内壁与设备支撑相交处,应力值为45.8 MPa,相比材质优化前应力水平大大降低。

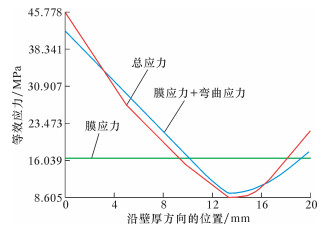

经过最大应力点,沿设备壁厚方向由内壁向外壁做应力线性化处理,获得该路径处的线性化应力分布,如图 8所示

|

| 图 8 材质优化后线性化应力分布图 Fig.8 Distribution of linear stress after material optimization |

由图 8可知,该路径处的膜应力值为16.5 MPa,膜应力+弯曲应力值为42.0 MPa,最大总应力值为45.8 MPa,峰值应力在总应力中的占比为8.3%。相比优化前。总应力下降了86.2%,同时峰值应力占比下将了34.6%。由此可知,材质优化在很大程度上减小了温度应力。

4.2 支撑布置优化由图 7可知,材质优化后在内件支撑结构局部区域仍存在应力集中点。这是由于内件支撑结构和设备支撑的受力相对位置在此处产生附加弯矩的影响。基于以上原因,考虑减小内件支撑结构与设备支撑定位高差,以减小附加弯矩。同时,利用设备支撑和内件支撑结构受力方向相反的特点,抵消部分作用力。再次优化后的内件支撑结构局部示意如图 9所示。

|

| 图 9 优化后内件支撑结构局部示意图 Fig.9 Schematic diagram of part of the internal supportstructure after structural optimization |

对支撑布置优化后的模型进行有限元计算,获得恒温反应器内件支撑处的应力强度分布,应力强度分布云图如图 10所示。

|

| 图 10 结构优化后应力强度分布云图 Fig.10 Distribution of stress intensity afterstructural optimization |

由图 10可知,由附加弯矩产生的应力集中点已经消失,在内件支撑结构局部处,最大应力点位于内件支撑上方与设备壳体相交处,最大应力值为33.5 MPa,相比支撑布置优化前的45.8 MPa,应力水平再次降低。综上所述,支撑布置优化起到了减小附加弯矩的作用。

5 结论(1)内件支撑结构的选材应与设备壳体选材一致,特别是在高温工况下,材质不连续会产生很大的温度应力,对设备整体安全运行不利。

(2)在可能的情况下,将内件支撑结构尽量靠近设备支撑,以减小附加弯矩;同时,还可利用两者作用力抵消的特点进一步降低应力水平。

| [1] | 谢定中. JJD低压恒温水管式节能甲醇合成塔[J]. 化工进展, 2006, 25(增刊1): 138–141. |

| [2] | 谢定中. ⅢJ-99型氨合成塔及系统的设计与使用[J]. 中氮肥, 1996(5): 1–5. |

| [3] | 柳春, 韩东串, 李杰民, 等. 恒温型管壳式硫磺回收反应器的应用[J]. 化肥设计, 2009, 47(3): 47–48. |

| [4] | 张新宇, 孙家鹏. 加氢反应器的内件支撑结构[J]. 一重技术, 2013(6): 28–30. |

| [5] | 张智亮, 王勇. 加氢反应器裙座支撑区有限元分析及优化设计[J]. 炼油技术与工程, 2008, 38(3): 40–43. |

| [6] | 中华人民共和国建设部.钢结构设计规范:GB 50017-2003[S].北京:中国计划出版社, 2003. http://www.oalib.com/references/18242308 |

| [7] | 中国特种设备检测研究院.压力容器:GB 150-2011[S].北京:中国国家标准化管理技术委员会, 2011. |

| [8] | 中华人民共和国机械工业部.钢制压力容器--分析设计标准:JB4732-1995[S].北京:全国锅炉压力容器标准化委员会, 2005. |