0 引言

随着石油开采时间的延长和采出程度的增加,石油资源日渐枯竭,开发方向逐渐向油层埋藏深、能量低、渗透性差和注水效果差的油藏转移。对于这类油藏,目前采用的主要开采方式是使用有杆泵小泵深抽[1-3]。杆式泵因具有后期维护作业成本低、生产时效高和井控风险低等优点,逐渐成为深抽首选[4-6]。前期,受抽油机额定载荷和抽油杆承载能力的限制,下泵深度难以满足油田开发的需要[7]。随着技术的发展,大型抽油机和超高强度抽油杆承载能力大幅提高,已能实现5 250 m深抽[8]。而常规杆式泵最大下深仅3 000 m,这已成为制约杆式泵深抽的瓶颈。塔河油田主力油藏为碳酸盐岩缝洞型油藏[9],油藏埋深5 700~7 426 m,同时面临部分井注水替油效果变差,需深抽扩大生产压差形势。因此,研制了一种新型深抽杆式泵。

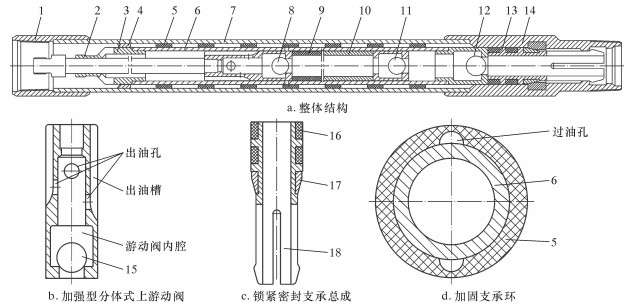

1 技术分析 1.1 结构深抽杆式泵主要由阀杆、阀杆导向套、柱塞、泵筒、游动阀、固定阀、支撑管、锁紧密封支承总成和锁紧密封支承接头等构成,其结构如图 1所示。

|

| 图 1 深抽杆式泵结构示意图 Fig.1 Structural schematic of rod pump for deep well pumping 1-上接头;2-阀杆;3-阀杆导向套;4-挡砂环;5-加固支承环;6-泵筒;7-支撑管;8-加强型分体式上游动阀;9-软密封柱塞;10-硬密封柱塞;11-下游动阀;12-固定阀;13-锁紧密封支承总成;14-锁紧密封支承接头;15-阀球;16-软密封环;17-硬密封环;18-支承锁爪。 |

1.2 工作原理

修井作业时,先将支承接头及支撑管与油管连接下入井中,后依次下入深抽杆式泵和抽油杆。当锁紧密封支承总成插入锁紧密封支承接头内部时,支承锁爪发生弹性变形,形成锁紧力;软密封环发生塑性变形,形成密封和锁紧力;硬密封环外锥面与锁紧密封支承接头内锥面紧密配合形成密封。

深抽杆式泵与普通泵工作原理[10]相同。上冲程时,抽油杆柱带动柱塞上行,游动阀阀球在柱塞上部液柱载荷的作用下关闭,将油管内的液体举升至地面;同时泵腔体积逐渐增大,压力降低,当泵腔内压力低于泵吸入口压力时,固定阀总成被打开,液体由地层流入泵筒。下冲程时,柱塞总成压缩固定阀和游动阀之间的液体,游动阀打开,固定阀关闭,完成泵下腔向泵上腔排液。

1.3 技术特点(1)深抽杆式泵泵筒外部增加由支撑管和加固支承环组成的扶正机构,当泵筒插入扶正机构后,形成双层复合管柱,一方面对泵筒起到支承和扶正的作用;另一方面,通过支承环上的过油孔,将油管内液柱压力传递到泵筒外部,使得泵筒内外压力达到平衡,消除泵筒的膨胀变形,起到提高泵筒强度和泵效的作用。

(2)深抽杆式泵游动阀罩采用加强型分体式结构,通过分离阀罩排油腔室与阀球运动腔室,有效增加排油面积,提高阀罩的承载能力。同时,在排油阀体上设有长短不一的出油槽,消除了阀罩体的应力集中,提高了阀罩体的抗疲劳强度,并使其具备了刮蜡和刮垢的功能。

(3)深抽杆式泵采用机械和皮碗双密封、双锁固结构,通过机械密封锁紧和软密封变形密封锁紧组合,确保该泵具备足够的锁紧力和密封性能。

(4)泵筒顶部设计的挡砂环,可有效阻止砂粒和杂物进入复合管柱内,避免泵筒无法解封,提高深抽杆式泵使用的可靠性。

1.4 技术参数深抽杆式泵已经研制出30-225RHBMC、30-175RHBMC和30-150RHBMC共3种泵型。30-175RHBMC泵的主要技术参数如下:柱塞直径44 mm,柱塞长度1.2 m,泵筒长度11 m,冲程7.2 m,泵常数2.19 m3/d,泵体最大外径72.24 mm,最大下泵深度3 500 m。

2 现场应用情况 2.1 应用概况为验证深抽杆式泵的性能,共实施ø38 mm深抽杆式泵4 000 m深抽4井次,ø44 mm深抽杆式泵3 500 m深抽2井次,地面分别配套18型游梁式抽油机(额定悬点载荷180 kN)及900型胶带式抽油机(额定悬点载荷163 kN),抽油杆使用HL级抽油杆,杆柱采用ø25.4、ø22.2和ø19.1 mm 3级组合。上述6口井平均泵深达3 762 m,平均生产时间611 d,最长达1 242 d,无一井次因杆式泵故障而检泵,累计增油5 112 t (见表 1)。

| 井号 | 泵径/mm | 泵挂/m | 生产时间/d | 增油量/t |

| TK1 | 38 | 4 000 | 365 | 1 241 |

| TK2 | 38 | 4 006 | 1 242 | 159 |

| TP1 | 38 | 4 010 | 143 | 1 214 |

| TK3 | 44 | 3 515 | 856 | 1 330 |

| TP2 | 44 | 3 518 | 203 | 1 168 |

2.2 典型井例

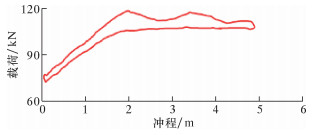

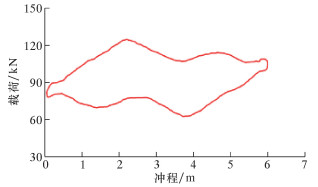

TP3井于2010年6月停喷后上修转抽,完井组下ø44 mm普通杆式泵,泵挂2 803 m。生产期间平均日产液42.6 t,产油33.8 t,含水质量分数20.7%。2011年5月液面下降至2 778 m,示功图显示供液不足(见图 2),井口不出液,无法维持连续生产。考虑间开生产效率低,同时存在卡泵风险,而该井生产期间含水较低,具备深抽潜力,2011年7月实施了ø44 mm深抽杆式泵3 518 m深抽。深抽后示功图正常(见图 3),平均日产液29.1 t,日产油24.1 t,含水质量分数17.2%,已累计增油1 168 t,深抽效果显著。

|

| 图 2 TP3井深抽前供液不足示功图 Fig.2 Dynamometer card of TP3 well under insufficient liquidsupplying before the deep well pumping |

|

| 图 3 TP3井深抽后正常示功图 Fig.3 Normal dynamometer card of TP3 well after thedeep well pumping |

3 结论

(1)深抽杆式泵具有较高的承载能力和强度,可满足泵挂4 000 m深抽采油需要。

(2)该泵改善了泵筒的受力状况,既减少了间隙漏失,又延长了泵的使用寿命。

(3)该杆式泵采用机械和皮碗双密封、双锁固结构,锁紧力强,密封性能好,提高了泵的深抽可靠性。

| [1] | 张江, 游龙潭, 李颖, 等. 深抽井减负泵的研制与使用[J]. 石油矿场机械, 2004, 33(3): 59–60. |

| [2] | 李书应, 顾文忠. 小泵深抽技术在低渗油藏中的应用研究[J]. 特种油气藏, 2006, 13(6): 70–73. |

| [3] | 徐遵义, 张立萍, 田军, 等. 深抽工艺技术在老油田的应用[J]. 特种油气藏, 2003, 10(2): 78–79. |

| [4] | 陈灿, 李勇, 施硕, 等. 塔河油田深抽工艺技术及应用[J]. 油气藏评价与开发, 2012, 2(1): 45–49. |

| [5] | 缪明才, 周明卿, 王观华. 杆式泵深抽技术的配套及应用[J]. 石油矿场机械, 2001, 30(增刊1): 102–104. |

| [6] | 李小龙, 程启华, 刁桂玲. 小泵深抽工艺的设备选择与配套[J]. 石油机械, 1995, 23(1): 30–33. |

| [7] | 范凤英. 提高抽油机井系统效率技术[M]. 东营: 石油大学出版社, 2002 |

| [8] | 刘小强, 康纪勇, 舒超. 深抽技术在塔河油田的研究及应用[J]. 中国石油和化工标准与质量, 2014, 10(1): 69–70. |

| [9] | 王敦则, 黎玉战, 俞仁连. 塔里木盆地塔河油田下奥陶统油藏特征及成藏条件分析[J]. 石油实验地质, 2003, 25(2): 122–128. |

| [10] | 李颖川. 采油工程[M]. 北京: 石油工业出版社, 2011 : 71 -74. |