0 引言

井下封隔器作为油田分层注采的关键工具,在改善井网结构和缓解层间矛盾方面发挥了重要作用。近年来,随着对CO2驱油机理认识的不断深入,CO2驱成为国内外低渗透油田提高采收率的新兴技术[1-3],安全注气对封隔器的密封性能提出了更高的要求。注气井普遍存在带套压生产的情况,迫切需要提高封隔器的密封可靠性。胜利油田石油工程技术研究院经过多年的研究,在提高液压封隔器压缩式胶筒的气密封可靠性方面取得重要进展,研制的双向三力加载注气封隔器在现场成功应用,满足注气技术对封隔器气密性的要求。

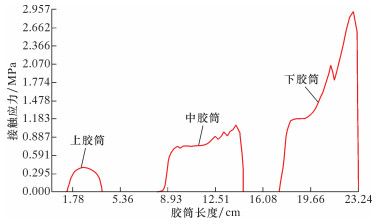

1 封隔器密封性能影响因素分析压缩式封隔器胶筒的密封性能受多种因素的影响,坐封力大小、力的加载方式、胶筒结构、橡胶材料和封隔器结构等。在橡胶材料和胶筒结构一定的情况下,坐封力大小、加载方式以及封隔器结构就成为制约封隔器密封性能的重要因素。现有的压缩式封隔器坐封时,压缩胶筒的方式是从胶筒的一端加载,数值模拟和试验研究表明:这种加载方式导致坐封后胶筒与套管的径向接触应力在轴向上分布极不均匀。图 1所示为3个试验胶筒从下端加载情况下,轴向上3个胶筒接触应力的分布图。由图可以看出,在靠近加力端端部,接触应力急剧增长,远离加力端的胶筒,接触应力值依次减小,且胶筒轴向长度越长,其两端的接触应力差异越大[4-6]。

|

| 图 1 坐封结束后3个胶筒接触应力分布图 Fig.1 Contact stress distribution of three rubbersafter the packer set |

在压缩式液压封隔器的坐封机构中,普遍采用了锁环锁紧机构,一般锁环螺纹的螺距为2 mm,坐封液压力泄去后,锁紧机构最大回退距离为2 mm。为了研究回退距离对胶筒密封性能的影响,进行了3胶筒坐封前、后加力端推力变化的测试试验。试验中,坐封胶筒的最大推力为76.1 kN。坐封结束,坐封力泄去后,锁环回退,胶筒的坐封距减小了1.7 mm,加力端的推力从76.1 kN降为30.8 kN,下降了近60%。由此可见,锁环回退使胶筒加力端端部急剧增长的接触应力基本消失,从而导致封隔器胶筒整体上与套管的接触应力明显降低。

研究表明:仅增加胶筒一端的液压坐封力不能使胶筒整体上都能得到充分压缩,并获得均匀分布的接触应力,封隔器本身的锁紧结构也会对胶筒接触应力带来明显不利的影响。要想提高胶筒接触应力,应考虑从胶筒的两端施加载荷以改善胶筒与套管的接触应力,且保持持续的施力作用于胶筒[7],通过胶筒的蠕动和应力扩散,使接触应力自高部位向低部位传播,并且在轴向上逐渐变得相对均匀分布,进而大大提高胶筒各个部位与套管的接触应力。为此,必须引入全新的设计理念,通过改变胶筒受力方式,优化封隔器本体结构设计,创新研制新型封隔器。

2 双向三力加载注气封隔器的研制以上述封隔器密封性能影响因素研究成果为指导,引入双向三力加载永久坐封设计理念,在Y441型液压封隔器[8-9]的基础上,创新设计双液缸坐封机构;同时,结构上增加了利用管柱加载持续压缩胶筒的设计,使胶筒可长久保持与套管的接触应力;增设胀紧补偿机构,消除了锁环回退距离对胶筒密封性能的不利影响。

2.1 结构双向三力加载注气封隔器结构如图 2所示,主要包括胶筒、上液缸锁紧机构、锚定机构、张紧机构、下液缸锁紧机构和解封机构。

|

| 图 2 双向三力加载注气封隔器结构示意图 Fig.2 Structural schematic of two-way three-force loading packer for gas injection 1-解封剪钉;2-内中心管;3-胶筒;4-上锁环;5-外中心管;6-上活塞;7-上液缸锁紧机构;8-锚定机构;9-胀紧补偿机构;10-下活塞;11-下锁紧螺纹套;12-下锁环;13-下液缸锁紧机构;14-解封锁块。 |

2.2 工作原理

坐封:完井时,通过油管向内中心管加液压,上液缸锁紧机构推动锚定机构锚定套管并从胶筒的下端压缩胶筒(以封隔器垂直安装状态叙述);随着液压力的增大,下液缸锁紧机构启动,向上顶紧下锥体,并通过外中心管从胶筒的上端压缩胶筒;保持液压力,下压油管柱自上端给封隔器施加油管重力载荷,从而进一步从胶筒的上端压缩胶筒,这一过程中胶筒的变形位移被下液缸锁紧机构锁定。泄去液压力完成坐封。

胀紧补偿:泄去液压力后,下活塞失去了上推力,下锁环存在最大为一个螺距的回退距,由于油管柱载荷的持续压紧,胶筒的弹性力不能传递至下锥体,下锥体无法撑紧卡瓦在套管上,这时,胀紧补偿机构启动,补偿下锁环的回退距,使下锥体撑紧卡瓦。另一方面,在注气生产过程中,油管柱的下压载荷始终存在,当胶筒产生应力松驰时,上部管柱载荷就能及时补充对胶筒的压缩力,胶筒松驰所产生的微小坐封距也会被胀紧补偿机构所吸收,不会影响下锥体对卡瓦的撑紧力。

解封:向上拉动内中心管,解封剪钉被剪断,同时,解封锁块失去内支撑而向中心径向移动,下锁紧螺纹套在轴向上解除约束;继续向上拉动内中心管带动外中心管上行,释放胶筒,锚定机构解除锚定,封隔器解封。

2.3 技术特点(1)双向三力加载永久坐封封隔器结构设计,显著提升了封隔器的气密封性能。双液缸坐封结构从原理上解决了封隔器坐封力加载方式不合理的问题,再进一步施加油管柱的重力载荷持续压缩胶筒,使胶筒可长久保持与套管的接触应力,这样,在注气过程中,当胶筒产生应力松驰时,上部管柱载荷就能即时补充对胶筒的压缩力,各胶筒与套管的径向接触应力得以逐渐增加,直至达到最大值。

(2)胀紧补偿机构设计,实现了封隔器在高压注气井中的长效可靠密封。该机构设置在锚定机构与下液缸锁紧机构之间,一方面,可以补偿油管内压泄去后,在管柱下压载荷作用下锁环产生的回退距离;另一方面,还可以有效补偿由于胶筒应力松驰所产生的微小坐封距。

2.4 主要技术参数外径115 mm,内径48 mm,坐封压力20 MPa,管柱加压为100~120 kN,密封压差35 MPa,解封力60 kN (可调)。

3 现场应用情况双向三力加载注气封隔器在完成了室内试验的基础上,在CO2驱油田进行了9口注气井的现场应用(见表 1),成功解决了现场注气井存在的套压偏高和生产安全问题。注气井最高注气压力28 MPa,最大井深3 500 m,最大井斜36°,全部实现了无套压生产,截止目前,最长有效期已超过21月并继续有效。

| 井号 | 油层中 深/m |

最大井 斜/(°) |

注气压 力/MPa |

套压/ MPa |

| 草中1-8 | 2 943.85 | 29.82 | 28.0 | 0 |

| 曹1-1 | 2 441.60 | 30.46 | 11.5 | 0 |

| 帅5-12 | 2 956.20 | 30.86 | 20.5 | 0 |

| 张1-5 | 3 500.60 | 26.74 | 24.0 | 0 |

4 结论

(1)对封隔器的密封原理进入了深入剖析,揭示了封隔器胶筒受力后接触应力的分布规律,指出了制约封隔器密封性能提升的关键影响因素。

(2)引入双向三力加载永久坐封设计理念,设计的新型注气封隔器实现了35 MPa双向交变压差下长期气密封。

(3)现场应用结果表明:双向三力加载注气封隔器成功解决了现有液压封隔器密封能力低的问题,长期气密封性能可靠,实现了现场高压注气井无套压生产,能够满足CO2驱油田注气需求。

| [1] | HOLM L W, O'BRIEN L J.Carbon dioxide test at the mead-strawn field[R].SPE 3103, 1971. |

| [2] | 董喜贵. 大庆油田二氧化碳驱油先导性矿场试验[M]. 北京: 石油工业出版社, 1999 |

| [3] | 程百利, 钱卫明. CO2驱油注入管柱的研制与应用试验[J]. 油气藏评价与开发, 2012, 2(2): 58–75. |

| [4] | 杨秀娟, 杨恒林. 液压封隔器胶筒坐封过程数值分析[J]. 石油大学学报(自然科学版), 2003, 27(5): 84–87. |

| [5] | 练章华, 乐彬, 宋周成, 等. 封隔器坐封过程有限元模拟分析[J]. 石油机械, 2007, 35(9): 19–21. |

| [6] | 刘天良, 施纪泽. 封隔器胶筒对套管接触应力模拟试验研究[J]. 石油机械, 2001, 29(2): 10–11. |

| [7] | 王世杰. 二次压缩Y445型封隔器的研制[J]. 石油机械, 2014, 42(11): 163–165. |

| [8] | 谷开昭, 张富仁, 古光明, 等. Y441B型双向锚定封隔器结构分析[J]. 石油机械, 1997, 25(6): 1–3. |

| [9] | 何生厚. 油气开采工程师手册[M]. 北京: 中国石化出版社, 2006 : 70 |