2. 江苏博际喷雾系统有限公司;

2. Jiangsu Boji Spraying Systems Holding Co., Ltd

0 引言

水力喷射压裂是一种集射孔、压裂和隔离于一体的热门储层增产工艺[1-2],可实现1趟管柱压裂多个层段且无需机械封隔。在施工过程中,喷砂射孔所用的磨料(石英砂等)、压裂液和支撑剂均需通过喷嘴,并以较高的压力和排量泵注到地层和裂缝中,导致喷嘴冲蚀严重及内部流道变形,这将严重降低喷嘴的冲蚀切割能力[3],对压裂施工的顺利进行产生很大的影响。因此,研究水力喷射压裂喷嘴的冲蚀规律,对工具的合理使用和延长工具使用寿命有着重要的指导意义。

在喷砂射孔压裂过程中,喷嘴冲蚀机理复杂,主要的冲蚀方式包括微切削、微变形、疲劳和扩散等[4-7]。其冲蚀程度的影响因素主要包括喷嘴安装位置、材料本身性质和磨料射流参数。喷嘴不同部位冲蚀程度及冲蚀机理不同[8]。黄中伟等[9]认为同一喷枪上层喷嘴上部及下层喷嘴下部更易于冲蚀。丁毓峰等[10]认为2级收缩结构的喷嘴优于单级收缩喷嘴。M.NANDURI等[11-12]研究了磨料射流喷嘴内部几何形状对冲蚀程度的影响。李宪文等认为硬质合金喷嘴中WC颗粒之间的粘结方式以及CO含量和分布均匀程度是影响喷嘴耐磨性能的主要因素,在这一方面国外喷嘴要优于国内。李智[13]和J.X.DENG等[14]对磨料浓度、磨料特性(尺寸、硬度和形状等)以及射流压力等进行了分析,认为在高的射流压力下硬度大的大尺寸磨料对喷嘴冲蚀严重,且在适当砂浓度下冲蚀会非常严重,但缺少试验或者现场数据支撑,难以对喷嘴的实际使用进行有效的指导。

为此,笔者结合实验室现有条件,对水力喷射压裂喷嘴冲蚀程度随喷射时间的变化规律进行了试验研究,以期为现场施工应用提供借鉴。

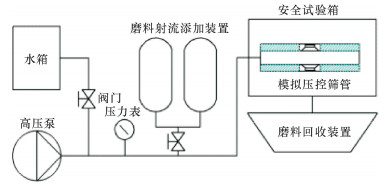

1 试验方案 1.1 试验流程喷嘴耐冲蚀试验流程如图 1所示。水通过高压泵加压产生高速射流,流体通过磨料添加装置时,在混砂室卷吸并混合磨料实现前混加砂,之后通过高压管线连接到安全试验箱,进行喷嘴冲蚀试验。喷射出的磨料通过循环回收装置,回收至磨料灌装装置内循环利用。在喷嘴出口附近装有数据采集装置,利用该装置实时监测射流喷嘴处的压力。排量及压力可直接通过高压橇装泵表盘读取和调节。

|

| 图 1 喷嘴耐冲蚀试验流程图 Fig.1 Flow chart of nozzle erosion resistance test |

1.2 试验设备 1.2.1 高压橇装泵

橇装泵[15]为三柱塞高压泵,最高工作压力70 MPa,柴油机为沃尔沃发动机,其主要作用是对流体加压,产生满足现场压裂条件的高压水射流。

1.2.2 磨料射流添加装置磨料射流添加装置由高压砂罐、高压混砂器、灌装及灌装切换器、磨料分选装置、控制系统以及安全防护系统等组成。高压砂罐每只容积为260 L,最高工作压力40 MPa,通过左、右高压砂罐轮转工作,可实现不间断连续供砂,确保喷嘴冲蚀过程的连续性。砂罐出口开度可调节,能够实现砂比在(0~40)%之间可调。灌装泵扬程20 m,灌装能力大于100 kg/min,完全能够满足试验要求。振动筛分装置可实现干、湿式2种筛分,筛分磨料粒径小于1.2 mm。

1.2.3 喷嘴测试及夹持装置喷嘴测试及夹持装置主要包括喷枪、喷枪固定架、安全试验箱及压力传感器。待测试喷嘴与喷枪配合固定于喷枪出口位置,为防止喷枪振动,将其固定于自制的夹持装置上。安全试验箱经适当处理可承受高压磨料射流的冲击,防止流体飞溅和对其他物体的冲蚀破坏。

1.2.4 数据采集监控系统数据采集监控系统采用美国NI的多通道数据采集卡,可以同时采集多达16路的传感器数据,可对该试验喷嘴处的压力和排量等数据采集和储存,便于分析。

1.3 试验参数水力喷射压裂用喷嘴出口初始直径9.5 mm,初始质量95 g,内壁光滑无损伤。在单一排量条件下,每试验30~40 min测量1次喷嘴冲蚀扩径情况及喷嘴质量损失情况。磨料选择现场常用的20~40目石英砂,排量3 m3/min,砂比10%。

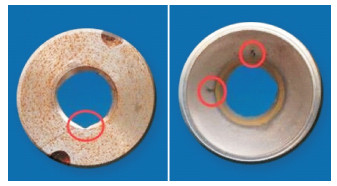

2 试验结果与分析 2.1 喷嘴损伤特性喷嘴出口冲蚀及扩径情况如图 2所示。从图可见,喷嘴内壁上形成了若干切削的磨痕,且冲蚀时间越长, 磨痕越多,在喷嘴出口处尤为明显。这是因为砂粒对喷嘴内壁产生微切削作用,随高压射流高速流动的磨料砂粒具有垂直于壁面和平行于壁面的分速度,垂直于壁面的分速度使砂粒切入喷嘴表面,并在平行于壁面的速度(动能)作用下产生微切削,随时间延长这种效果不断累积而产生宏观的切削痕迹,致使喷嘴扩径。此外,在喷嘴内壁接近出口的位置还可以看见几处明显的凹坑,此处的破坏形式为疲劳破坏,即在高速运动砂粒的反复冲击下,脆性材料的内表面发生明显的变形硬化而产生的损伤形式。观察喷嘴出口处形状,可发现该位置产生较大体积的“缺口”,并产生了较严重的偏磨,分析认为此处由脆性破坏导致。因此,在该工况下,水力喷射压裂喷嘴的锥形内壁破坏形式以微切削为主,接近出口位置易产生疲劳破坏,出口处则脆性破坏明显。

|

| 图 2 喷嘴出口及内壁冲蚀情况 Fig.2 Nozzle outlet and inner wall erosion |

2.2 喷嘴冲蚀规律定性分析

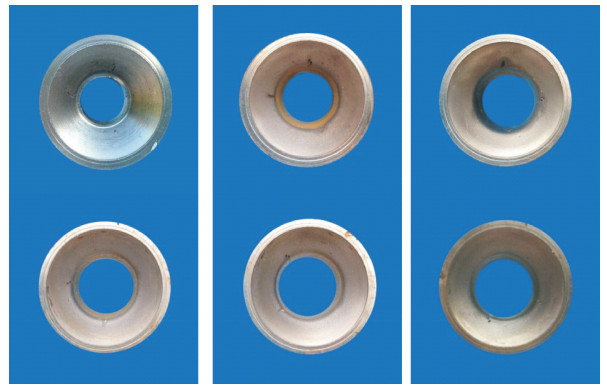

不同时间后的喷嘴冲蚀情况如图 3所示。从图可以看出,随着喷嘴过砂量的增加,喷嘴直径显著增大,喷嘴质量不断减小。这说明随着过砂量的增加,喷嘴的冲蚀程度不断加剧,喷嘴质量损失的实质为单个磨料砂粒冲蚀造成的喷嘴质量损失的累加,通过喷嘴质量损失可以衡量砂粒对喷嘴的冲蚀程度。在经历不同冲蚀时间后,喷嘴出口冲蚀扩径及质量损失情况见表 1。由表可见,在3 m3/min排量、10%砂比工况下,经历175 min的冲蚀后,喷嘴直径达13.8 mm,直径增量达4.3 mm,增大了约45%,喷嘴质量为90 g,减小了5 g,说明冲蚀严重。

| 序号 | 累计喷射时间/min | 喷嘴直径/mm | 喷嘴质量/g |

| 1 | 0 | 9.5 | 95.0 |

| 2 | 30 | 10.6 | 94.0 |

| 3 | 50 | 11.0 | 93.5 |

| 4 | 90 | 12.0 | 92.0 |

| 5 | 130 | 12.9 | 91.0 |

| 6 | 175 | 13.8 | 90.0 |

|

| 图 3 不同时间后的喷嘴冲蚀情况 Fig.3 Nozzle erosion after different erosion time |

2.3 喷嘴冲蚀规律定量分析

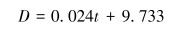

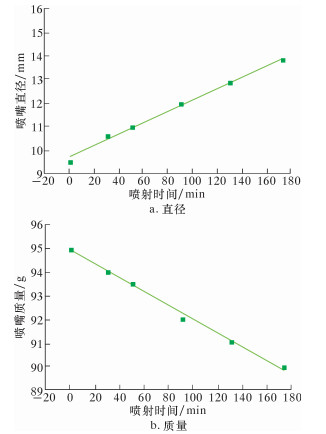

相应水力喷射压裂喷嘴冲蚀曲线如图 4所示。从图可以发现,该工况下喷嘴直径及喷嘴质量与磨蚀时间具有较明显的线性关系,随着时间延长,喷嘴直径不断增大,相应的喷嘴质量则不断减小。对喷嘴直径与时间的关系进行曲线拟合,得到如下模型:

|

(1) |

|

| 图 4 喷嘴直径及质量与过砂量关系曲线 Fig.4 The relationship between the sand amount and nozzle diameter and mass |

式中:D为喷射压裂喷嘴的直径,mm;t为喷射时间,min。

利用该模型可对该工况下现场施工工具的合理使用提供指导。

3 结论(1)设计的试验方法为水力喷射压裂喷嘴耐冲蚀特性测试提供了一种可行的途径。

(2)试验结果表明:在排量3 m3/min、砂比10%的工况下,水力喷射压裂喷嘴内壁的破坏形式以微切削和疲劳损伤为主,在喷嘴出口处脆性破坏明显。

(3)该工况下喷嘴直径及质量与磨蚀时间具有明显的线性关系,可以通过拟合出的模型对现场工具的合理使用提供指导。

| [1] | 田守嶒, 李根生, 黄中伟, 等. 水力喷射压裂机理与技术研究进展[J]. 石油钻采工艺, 2008, 30(1): 58–62. |

| [2] | 李根生, 牛继磊, 刘泽凯, 等. 水力喷砂射孔机理实验研究[J]. 石油大学学报(自然科学版), 2002, 26(2): 31–34. |

| [3] | 左伟芹, 卢义玉, 赵建新, 等. 实验研究喷嘴磨损规律的新方法[J]. 四川大学学报(工程科学版), 2012, 44(1): 196–201. |

| [4] | 李宪文, 陈生圣, 赵文轸. 水力喷砂射孔压裂喷嘴的损伤试验与分析[J]. 石油矿场机械, 2009, 38(2): 42–46. |

| [5] | 张凤莲, 朱静. 水射流设备中关键部件磨损机理的研究[J]. 石材, 2004(12): 32–35. |

| [6] | 韩继勇, 逢仁德, 王书宝, 等. 水力喷射环空压裂技术在长庆油田的应用[J]. 钻采工艺, 2015, 38(1): 48–50. |

| [7] | 姚昌贵, 王迁伟, 高志军, 等. 连续油管带底封分段压裂技术在泾河油田的应用[J]. 石油钻采工艺, 2014, 36(1): 94–96. |

| [8] | 刘莉莉, 邓建新, 周军, 等. SiC/(W, Ti) C梯度陶瓷喷嘴材料的制备及其冲蚀磨损机理研究[J]. 摩擦学学报, 2007, 27(1): 83–87. |

| [9] | 黄中伟, 李根生, 田守嶒, 等. 水力喷射多级压裂井下工具磨损规律分析[J]. 重庆大学学报(自然科学版), 2014, 37(5): 77–82. |

| [10] | 丁毓峰, 尤晨庆. 前混合磨料射流喷嘴磨损机理及结构优化[J]. 矿山机械, 1998(6): 65–68. |

| [11] | NANDURI M, TAGGART D G, KIM T J. A study of nozzle wear in abrasive entrained water jetting environment[J]. Journal of Tribology, 2000, 122(2): 465–471. 10.1115/1.555383 |

| [12] | NANDURI M, TAGGART D G, KIM T J. The effects of system and geometric parameters on abrasive water jet nozzle wear[J]. International Journal of Machine Tools & Manufacture, 2002, 42(5): 615–623. |

| [13] | 李智, 胥云, 王振铎, 等. 水力喷砂压裂工具喷嘴磨损分析[J]. 石油矿场机械, 2010, 39(11): 25–28. |

| [14] | DENG J X, FENG Y H, DING Z L, et al. Wear behavior of ceramic nozzles in sand blasting treatments[J]. Journal of the European Ceramic Society, 2003(23): 323–329. |

| [15] | 史怀忠, 李根生, 黄中伟, 等. 高压水射流与完井实验室建设及安全管理[J]. 实验技术与管理, 2015, 32(1): 237–240. |