0 引言

深水作业根据地层压力、地层破裂压力及预定的井涌强度评估作业平台井控装置能力是钻井平台选择的重要依据[1-3]。墨西哥湾深水地平线井喷事故引起了政府部门、油公司及钻井承包商对井控设备的极大关注,石油行业对作业过程中的井控要求也日益严格,不仅要满足多方式关井要求,而且对升级后的平台要进行剪切能力评估,如果不满足要求,则要通过增压系统或者水下储能单元进行弥补[4-6]。

国外对剪切闸板防喷器的剪切能力评估主要集中在剪切力经验公式分析与试验研究等方面。国内有关防喷器的研究主要集中在以下方面:①试验与公式分析结果对比[7];②用有限元分析模拟剪切力、管柱剪切变形与失效过程[8];③用仿真模型分析剪切场应力和应变场规律[9];④海洋防喷器、储能器系统能力研究[10],或者水下液压控制系统能力分析[11]。以上方法存在费用高以及对分析人员能力要求高等特点。另外,ANSI/API Spec 16 A中要求对于通径大于346.0 mm的防喷器,剪切试验在钻杆不受拉力和无井压的情况下,用外径127.0 mm、单位质量29 kg/m、钢级G105钻杆进行评估。然而深水作业存在以下特点:①大多采用外径139.7 mm,钢级S135以上及壁厚更厚的钻杆;②随着钻井液密度和水深的增加,与地面防喷器相比剪切闸板处会产生一定的压力。因此,剪切闸板在评估时相对复杂,在设计阶段通过剪切试验方法对剪切闸板进行剪切能力评估成本较高。

笔者以Von Mises屈服准则[12]为基础,阐述了深水水下剪切闸板防喷器的动作原理和剪切过程,分析了剪切过程中活塞杆及活塞受力状况;同时,考虑了水深、隔水管内钻井液密度、井涌强度、钻杆钢级及关井压力的影响,给出了深水水下剪切闸板防喷器的剪切能力评估方法,并通过实例对该评估方法进行了应用。研究结果可为深水剪切闸板防喷器剪切能力评估及作业平台选择提供指导和借鉴。

1 剪切闸板防喷器剪切力计算破坏分为剪切破坏和拉伸破坏,剪切闸板剪切管体过程属于前者。假设剪切时剪切应力均匀分布在剪切面,那么当剪切应力大于管体屈服应力时管体发生剪切破坏,用公式表示为[7]:

|

(1) |

式中:τ为管体所受的剪切应力,MPa;F为剪切闸板提供的剪切力,N;A为剪切管体横截面积,mm2;τy为材料的剪切屈服应力,MPa。

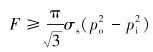

根据Von Mises屈服准则,剪断管体所需剪切力为:

|

(2) |

式中:σs为材料的屈服极限,MPa;po为管体外径,mm;pi为管体内径,mm。

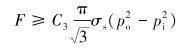

实际剪切过程中,由于闸板类型不同所需的剪切力也不同,根据不同钢级钻杆及剪切闸板类型对式(2)进行修正得到:

|

(3) |

式中:C3为修正系数,主要与剪切闸板类型、材料钢级及屈服强度有关。

因厂家防喷器结构类型不同,修正系数会有差异,例如HYSY981平台超级套管和钻杆剪切都是Shaffer的NXT 18-15M型防喷器,对于外径168.3 mm、内径131.2 mm、钢级S135、单位质量53.3 kg/m的送入钻杆修正系数为0.287 36,而对于外径244.5 mm、内径216.8 mm、钢级P110、单位质量79.0 kg/m的套管修正系数为0.198 97。该值可通过大量的剪切试验获取,也可以由厂家提供的API Spec16 A中对某一钻杆的剪切力通过公式(3)进行计算。

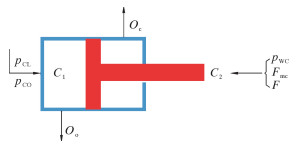

2 水下剪切闸板防喷器剪切力计算 2.1 水下剪切闸板防喷器剪切过程水下防喷器剪切过程中,高压控制液进入左侧关闭室,推动活塞,右侧开启室流体排放到海水中。水下防喷器由于水深、转盘面至泥面钻井液柱压力、关井井口压力、控制液和海水静液柱压力的影响,防喷器在剪切过程中需克服的力如图 1所示。图中Oo和Oc分别表示防喷器打开和关闭时BOF处产生的静液柱压力。防喷器动作可分为2个步骤:①关闭过程,要克服关井压力、井内钻井液在闸板处产生的压力以及开启室外部海水静液柱压力;②剪切过程,要克服管体极限屈服应力。

|

| 图 1 水下防喷器剪切过程中需克服的力 Fig.1 The force during the shear process of the subsea BOP |

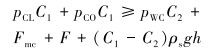

假设图 1中左侧活塞截面积为C1,右侧活塞杆面积为C2。于是剪切过程用公式表示为:

|

(4) |

|

(5) |

|

(6) |

式中:pCL为防喷器控制液产生的静液柱压力,MPa;pCO为防喷器操作压力,MPa;pWC为关井井口压力,MPa;Fmc为防喷器处钻井液产生的静液柱压力,MPa;ρ为关井时井内钻井液密度,g/cm3;ρCL为防喷器控制液密度,1.03 g/cm3;ρs为海水密度,取为1.03 g/cm3;h为转盘面至剪切闸板中心高度,m;g为重力加速度,m/s2。

2.2 水深影响对于水下防喷器,根据储能瓶位置可分为以下2种方式:①通过水下储能瓶提供动力。通过水下储能瓶提供动力的方式主要用于深水及超深水环境,其特点是响应时间快,控制液不需要通过过长的控制管线。这种类型的防喷器组在下入之前,先根据水深及防喷器特点对储能瓶进行压力欲充来补偿水深的影响,待防喷器下入过程中逐步将控制液欲充到储能瓶内。②通过地面储能瓶提供动力。这种方式储能瓶在地面,其特点是防喷器不用携带大量的储能瓶,防喷器组整体体积小,但是防喷器动作时控制液通过地面提供,要经过长距离的液压管线,响应时间慢,特别是对于超深水液压管线本身也会产生一定的摩阻。

无论是那种方式,对于水下防喷器都应该考虑水深的影响,而控制液在活塞上产生的力都可以转化为从转盘面到活塞面的静液柱压力,正如图 1所示。

3 剪切闸板实例分析 3.1 以西非刚果H-1井为例 3.1.1 基本数据该井承钻平台为Jasper,防喷器由喀麦隆厂家提供,控制系统为电控液系统,操作压力20.7 MPa,防喷器自带储能瓶,防喷器动作时由水下储能瓶提供动力。西非刚果H-1井水深1 038 m,ø339.0 mm套管下至2 300 m (垂深),管鞋处地层可承受下一井段0.06 g/cm3气体井涌强度,ø311.2 mm井段为主要目的层段,使用的最大钻井液密度为1.26 g/cm3,转盘面至剪切闸板距离1 051 m。

3.1.2 剪切能力计算该防喷器动力由水下储能瓶提供,从图 1及防喷器动作过程可知,关闭过程中开启室的控制液克服海水静液柱压力排出,将式(3)、式(5)和式(6)代入式(4)进行整理得到:

|

(7) |

该平台只有1套喀麦隆UII型SB (标准剪切闸板)操作型通径476.0 mm剪切闸板,压力等级69.0 MPa。该防喷器活塞截面积156 128.7 mm2,活塞杆截面积23 032.2 mm2。根据平台钻杆盒容量推荐管柱方案如表 1所示。

| 项目 | 类型 | 外径/ mm |

内径/ mm |

钢级 | 单位质量/ (kg·m-1) |

| 送入管柱 | A1 | 127.0 | 88.9 | V150 | 57.5 |

| 钻进钻具 | B1 | 127.0 | 108.6 | S135 | 29.0 |

| 钻进钻具 | B2 | 139.7 | 121.4 | S135 | 31.0 |

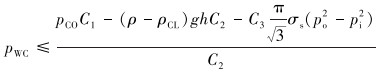

ø311.2 mm井段不同关井压力下所需的剪切操作压力如图 2所示。图中图例依次为钻杆外径、钢级、单位质量,例如127 mm/G105/29 kg/m表述钻杆外径为127 mm、钢级G105、质量29 kg/m。

|

| 图 2 ø311.2 mm井段不同关井压力下所需剪切操作压力 Fig.2 The required operating pressure for shearing string in ø311.2 mm well section under different shut-in pressures |

3.1.3 剪切能力评估结果

从图 2可以看出, A1型钻杆在关井压力为0时需要的最小剪切操作压力为37.0 MPa,远大于20.7 MPa;B2型钻杆在关井压力为6.0 MPa下剪切所需操作压力为21.0 MPa;B1型钻杆最大可接受的关井压力为16.0 MPa,远大于6.0 MPa。

考虑到钻台钻杆立柱可存放量、钻杆盒可升级改造能力及ø311.2 mm井段钻具满足井下卡钻等复杂情况处理要求,最终管柱推荐方案为:①送入管柱。由于ø244.5 mm套管质量214 t,考虑到ø311.2 mm井眼完钻时地层压力已经清楚风险可控,送入管柱抗拉及安全余量要求,选择V150钢级钻杆为送入管柱,起钻前充分循环,达到起钻的要求后起钻,做好井控风险分析。②钻进钻具。由于ø311.2 mm井段最大关井井口处压力上限为6.0 MPa,下限为3.3 MPa (上层管鞋处地层破裂压力为计算依据),在钻井期间采用B1与B2型复合钻具,钻进过程中始终保持防喷器内为B1型。

3.2 以南海某深水平台为例 3.2.1 基本数据南海某深水平台最大作业水深3 048 m,剪切闸板和套管超级剪切闸板防喷器各1套,为Shaffer NXT型,通径476.0 mm;额定工作压力103.4 MPa;操作压力34.4 MPa。活塞面积245 246.4 mm2,活塞杆面积18 241.5 mm2;关闭比13.44。平台钻具有3种,如表 2所示。

| 项目 | 类型 | 外径/ mm |

内径/ mm |

钢级 | 单位质量/ (kg·m-1) |

| 送入管柱 | A2 | 168.3 | 131.7 | S135 | 78.7 |

| 钻进钻具 | A3 | 168.3 | 141.7 | S135 | 57.6 |

| 钻进钻具 | B3 | 149.2 | 126.3 | S135 | 44.5 |

3.2.2 剪切能力计算分析

通过公式(3)及厂家提供的API工况下的剪切钻杆所需操作压力,得修正系数C3为0.287 36。假设某井水深2 500 m,ø311.2 mm井段钻井液密度为1.3 g/cm3,利用公式(7)考虑水深及钻井液密度进行剪切能力分析,对比结果如表 3所示。计算结果与厂家提供数据误差在3%以内。

| pWC | B3 | A2 | A3 | |||||

| 计算值 | 厂家 数据 |

计算值 | 厂家 数据 |

计算值 | 厂家 数据 |

|||

| 0.0 | 13.0 | 13.1 | 23.1 | 22.6 | 17.6 | 17.1 | ||

| 4.0 | 13.3 | - | 23.4 | - | 17.9 | - | ||

| 10.0 | 13.8 | - | 23.8 | - | 18.4 | - | ||

| 16.0 | 14.2 | - | 24.2 | - | 18.8 | - | ||

| 22.0 | 14.6 | - | 24.7 | - | 19.2 | - | ||

| 28.0 | 15.1 | - | 25.1 | - | 19.7 | - | ||

| 34.0 | 15.5 | - | 25.6 | - | 20.1 | - | ||

| 35.0 | 15.6 | 15.7 | 25.7 | 25.3 | 20.2 | 19.9 | ||

| 46.0 | 16.4 | - | 26.5 | - | 21.0 | - | ||

| 57.0 | 17.2 | - | 27.3 | - | 21.8 | - | ||

| 68.0 | 18.1 | - | 28.1 | - | 22.7 | - | ||

| 79.0 | 18.9 | - | 28.9 | - | 23.5 | - | ||

| 90.0 | 19.7 | - | 29.7 | - | 24.3 | - | ||

| 103.4 | 20.7 | 20.2 | 30.7 | 30.3 | 25.3 | 24.8 | ||

假设关井压力为69.0 MPa,钻杆为B3。通过公式(7)分析不同水深和钻井液密度下不同钻杆剪切所需操作压力, 结果如表 4所示。表中ρ1、ρ2、ρ3、ρ4及ρ5对应的钻井液密度分别为1.3、1.5、1.7、1.9及2.2 g/cm3

| 水深/m | 操作压力/MPa | ||||

| ρ1 | ρ2 | ρ3 | ρ4 | ρ5 | |

| 600 | 22.4 | 22.5 | 22.5 | 22.6 | 22.8 |

| 800 | 22.4 | 22.5 | 22.6 | 22.8 | 22.9 |

| 1 000 | 22.4 | 22.6 | 22.7 | 22.9 | 23.1 |

| 1 200 | 22.5 | 22.7 | 22.8 | 23.0 | 23.3 |

| 1 400 | 22.5 | 22.7 | 22.9 | 23.1 | 23.4 |

| 1 600 | 22.6 | 22.8 | 23.0 | 23.3 | 23.6 |

| 1 800 | 22.6 | 22.9 | 23.1 | 23.4 | 23.8 |

| 2 000 | 22.6 | 22.9 | 23.2 | 23.5 | 24.0 |

| 2 200 | 22.7 | 23.0 | 23.3 | 23.6 | 24.1 |

| 2 400 | 22.7 | 23.1 | 23.4 | 23.8 | 24.3 |

| 2 600 | 22.8 | 23.1 | 23.5 | 23.9 | 24.5 |

| 2 800 | 22.8 | 23.2 | 23.6 | 24.0 | 24.6 |

| 3 000 | 22.8 | 23.3 | 23.7 | 24.2 | 24.8 |

| 3 048 | 22.8 | 23.3 | 23.7 | 24.2 | 24.8 |

从表 4可以看出,当钻井液密度一定时,随着水深增加, 剪切钻杆所需的操作压力增大,但是增大幅度较小;当水深一定时,随着井内钻井液密度的增加,剪切钻杆所需的操作压力也在增大,增大幅度也较小。

4 结论(1)深水水下剪切防喷器剪切能力评估应考虑水深、钻井液密度及关井压力的影响,笔者提出的方法弥补了API Spec 16A中对于剪切闸板剪切能力评估的不足。

(2)防喷器剪切能力评估的关键是修正参数C3,该值与防喷器类型及管柱特性等有关,对于不同厂家的防喷器应按照厂家实际试验值进行拟合修正。

(3)笔者提出的考虑水深、钻井液密度和关井压力的评估方法的计算值与厂家提供的数据误差在3%以内。因此在设计阶段可以用该方法进行水下剪切闸板防喷器能力评估;在实际作业阶段也可以用该方法实时评估剪切闸板剪切能力,以便作业者及时采取风险规避措施。

(4)在设计阶段进行剪切闸板剪切能力评估时还应考虑井涌强度及最大关井压力时剪切闸板处的压力升高值,这对评估送入管柱、钻进管柱组合优选、钻井船井控设备评估和钻井船升级改造具有重要指导意义。

| [1] | 姜维, 周俊昌, 唐海熊, 等.深水钻井规程与指南[S].北京:中国海洋石油总公司, 2011. |

| [2] | 丘吉祥, 綦耀光, 肖文生, 等. 深水半潜式钻井平台钻机选型[J]. 石油勘探与开发, 2009, 36(6): 776–783. |

| [3] | API standard 53.Blowout prevention equipment systems for drilling wells[S].Washington:API, 2012. |

| [4] | API 16A.Specification for drill-through equipment[S].Washington:API, 2004. |

| [5] | Watson R W.oil and gas and sulphur o peraton in the outer continnental shelf[S].Washington:API, 2015. |

| [6] | API 16D.Specification for control systems for drilling well control equipment and control systems for diverter equipment[S].Washington:API, 2004. |

| [7] | 杨永宁, 赵荣军, 孟宪宁. 液压防喷器剪切闸板的设计[J]. 石油矿场机械, 2002, 31(5): 31–33. |

| [8] | 付海龙, 王金友, 贾光政, 等. 带压作业闸板防喷器关键部件的有限元分析[J]. 石油机械, 2008, 36(8): 25–27. |

| [9] | 孟祥瑜, 畅元江, 陈国明, 等. 海洋闸板防喷器剪切能力评估[J]. 石油机械, 2014, 42(11): 73–77. |

| [10] | 盛磊祥, 许亮斌, 蒋世全, 等. 深水水下防喷器控制系统储能器能力分析[J]. 中国海上油气, 2010, 22(5): 326–329. |

| [11] | 李博.深水海底防喷器组液压控制系统设计研究[D].东营:中国石油大学(华东), 2009. http://cdmd.cnki.com.cn/Article/CDMD-10425-2009222094.htm |

| [12] | 蒋平. 工程力学基础(I)[M]. 北京: 高等教育出版社, 2000 |