0 引言

随着国民经济的发展,海上石油资源越来越受到重视,而国内海洋钻井平台桩腿锁紧装置核心技术被SOE、F & G等少数公司垄断,我国在技术、价格和供货周期等方面受到制约。为了打破国外技术封锁,满足国家海洋工程设备国产化发展需要,开发钻井平台桩腿锁紧技术很有必要[1]。

针对辽河重工船厂在建的BHCP400自升式钻井平台项目,为提高平台关键装备自主化制造水平,笔者开展了桩腿锁紧装置机、电、液设计研究与试验验证,并与SOE公司生产的锁紧装置进行对比[2],结果表明:自主研制的钻井平台桩腿锁紧装置具有支撑载荷大、结构简单、传动稳定、性能安全和控制可靠等优点。

1 技术分析 1.1 结构钻井平台桩腿锁紧装置按照结构区块可分为锁紧机械结构,电控系统和液压系统3个子系统。

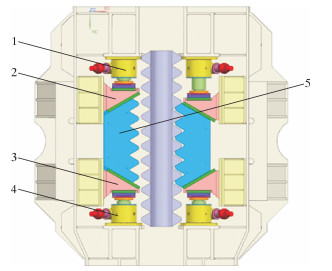

锁紧机械结构主要由固桩架、垂直布置的上下螺杆传动装置、上下楔块、楔块滑道和6齿锁紧齿条等部分组成[3],如图 1所示。

|

| 图 1 锁紧机械结构 Fig.1 Mechanical structure of locking device |

电控系统由泵站主控箱、桩边操作箱、桩腿3个弦管的左、右阀箱等部分组成。

液压系统由泵站、控制阀组、马达及侧拉油缸等组成,其中泵站由电机、柱塞泵、液压元件、滤油器及风冷机等组成。

在自升式钻井平台上共有9套锁紧装置,每套锁紧装置包括左、右2部分,连接到船体结构的固装架中。每条桩腿有1套电控系统和液压系统,1个平台共提供3套电气系统和3套液压系统。

1.2 工作原理钻井平台桩腿锁紧装置主要控制对象为锁紧齿条,通过与桩腿齿条位置的啮合和分离实现平台的锁紧和解锁功能[4];当全船锁紧齿条与桩腿齿条完全啮合后,将平台重力、环境载荷和作业载荷由升降系统转移到锁紧系统上,可提高在恶劣海况及钻井作业等工况下作业安全和作业能力,保护升降系统。

2 整体设计 2.1 锁紧机械结构锁紧机械结构整体钢架采用拼接式结构,内部零件采取锻、铸相结合的工艺。这样设计的机械结构具有结构简单、焊接工序较为方便等特点,降低了成本和风险。

锁紧机械机构作为承载件,其受力走向为:平台重力→固桩架→上螺杆传动装置→上楔块→锁紧齿条→桩腿齿条。通过对锁紧装置固桩架及锁紧齿条进行静强度分析,对蜗轮蜗杆及丝杠进行强度校核分析[5],材料选用高强度钢40CrNiMo。该材料具有高韧度、淬透性良好和抗过热稳定性等优点,可以用来制造强度高、塑形好的重要零部件。

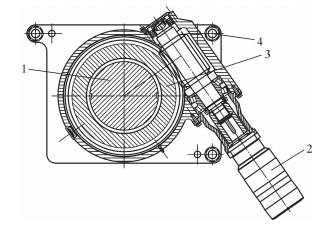

在结构设计采用上、下楔形块锁紧结构,利用楔形块的特点,同时从垂直和水平方向约束锁紧齿条;在驱动方式上采用螺杆丝杠的伸缩形式,通过液压马达驱动螺母旋转产生力,蜗轮与螺母采用一体化设计[6],如图 2所示。在锁紧块上采用6齿锁紧齿条, 减小了桩腿主齿条的单齿载荷。上述设计可保证锁紧机械结构的安全可靠运行。

|

| 图 2 蜗轮蜗杆及丝杠结构图 Fig.2 Structure diagram of worm gear and screw |

2.2 电控系统

电控系统设计包括硬件设计和软件设计2部分[7]。

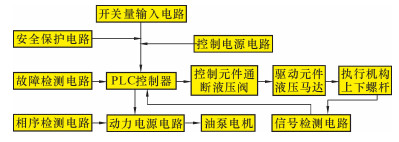

2.2.1 硬件设计在锁紧装置中电控系统是一个控制元件,也是一个控制中心;油泵电机和液压马达是锁紧装置的动力元件, 它是电气的控制对象;上、下螺杆是锁紧装置的执行机构,由液压阀块通断液压马达来驱动,实现锁紧块的运动控制。油泵电机参数:功率45 kW×2(1用1备),电制为380 V/50 Hz/3相,转速1 475 r/min。硬件电路方框图见图 3。

|

| 图 3 硬件电路方框图 Fig.3 Block diagram of hardware circuit |

控制流程:首先检测油泵电机主电路的相序是否正确,油温和油位等是否正常,安全继电器保护是否工作正常,然后发出电机启动指令,液压系统建立油压。根据需要发出啮合指令,阀控箱内控制元件液压电磁阀按指定序列打开,驱动上、下螺杆运动,锁紧块到达指定位置,位置传感器等检测到信号,停止运动,1条啮合指令完成。重复相同动作,控制其他的齿条啮合,实现完全的啮合锁紧。

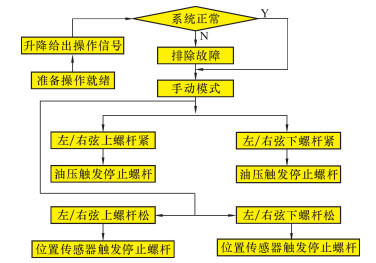

2.2.2 软件设计电控系统软件设计成自动操作与手动操作2种模式,两者互锁。手动操作模式可以单独控制各弦的上螺杆和下螺杆单独锁紧动作,也可以使它们同时动作,上、下螺杆松开时侧拉油缸也随着运动。自动操作模式设计了锁紧过程中自动对齿功能,按下左侧(右侧)弦合上按钮,系统会判断相应状态,同时发出相应的动作指令。该模式节省了操作时间,提高了操作效率,保证了系统安全可靠。单个锁紧手动操作时间4 min,自动操作时间2 min。图 4为锁紧软件控制流程图。

|

| 图 4 锁紧软件控制流程图 Fig.4 Control flow chart of locking software |

2.3 液压系统[8]

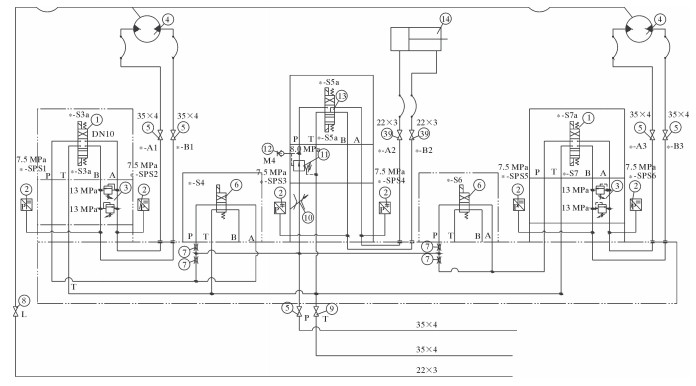

钻井平台桩腿锁紧装置有6组阀控液压系统,每组阀控液压系统有3个动作--通断液压阀驱动上、下马达一起向上(或向下)运动,以及驱动两马达及随动侧位油缸组成的夹紧和反转两马达及侧拉油缸组成的松开,每个动作有3个液压阀控制,所以有6个液压阀服务1组阀控系统。阀控液压系统原理图如图 5所示。

|

| 图 5 阀控液压系统原理图 Fig.5 Schematic diagram of hydraulic valve-controlled system |

3 工业试验验证 3.1 试验目的

试验验证以下内容:电控系统硬件设计和软件设计是否满足海上平台规范要求;整体设备联调试验是否满足平台使用要求;载荷转移功能;原型试验锁紧装置的承载力能否满足平台抗风暴载荷的要求;利用应力应变测量装置,对锁紧装置及模拟齿条的实际应力分布情况进行测量,验证有限元分析边界条件的合理性[9]。试验完成后进行样机裂纹检测。

3.2 试验方法(1)按122 m (400 ft)自升式钻井平台实际需求制作样机进行试验。

(2)按海上平台规范对锁紧系统进行电磁干扰试验。

(3)在试验机上进行原型试验,以验证锁紧装置的3.7×104kN垂直承载力。

3.3 试验结果电控系统设计满足海上平台规范要求,单个性能试验及联调试验达到设计要求,所有承载部件都达到原型试验加载要求。新型锁紧机械结构设计合理,使用维护可靠。单套锁紧装置达到7.4×104 kN垂直载力平台要求。针对锁紧运动啮合不到位现象, 对机械位置进行了优化处理和侧拉油缸的推进随动控制,实现控制准确到位。

4 结论(1)研制的钻井平台桩腿锁紧装置包括锁紧机械结构、电控系统和液压系统3个子系统。

(2)对3个子系统进行了整体设计,并开发了锁紧装置系统控制软件,最后对钻井平台锁紧装置进行工业试验。

(3)试验结果表明:电控系统产品设计满足海上平台规范要求,单个性能试验及联调试验达到设计要求,所有承载部件都达到原型试验加载要求,单套锁紧装置达到7.4×104 kN垂直载力平台要求。

(4)研究结果充分证明了我国海洋工程装备的研制能力。

| [1] | 刘纯青. 自升式海洋钻井平台锁紧装置国产化前景[J]. 石油和化工设备, 2012, 15(11): 24–27. |

| [2] | 陈宏. 自升式钻井平台的最新进展[J]. 中国海洋平台, 2008, 23(5): 1–7. |

| [3] | 李晓光, 王建才.一种自升式海洋钻井平台锁紧系统的固装架装置:201420539465.X[P]. 2014-09-18. |

| [4] | 付勤业. 海洋石油931钻井平台升降系统的分析[J]. 中国修船, 2009, 22(1): 49–51. |

| [5] | 张海云, 马邦勇. 自升式钻井平台桩腿锁紧齿条的有限元分析[J]. 中国海洋平台, 2011, 26(4): 11–14. |

| [6] | 周欣. 自升式海洋钻井平台异形蜗轮蜗杆锁紧机构设计研究[J]. 河南科技, 2014(7): 103–104. |

| [7] | 赵忠建.采用TCR的高压静止无功补偿装置的研发和实现[D].沈阳:东北大学, 2010. |

| [8] | 车畅, 陈定方, 梅杰, 等. 自升式海洋钻井平台锁紧装置液压系统[J]. 湖北工业大学学报, 2010, 25(4): 72–73. |

| [9] | 宋春旺. 自升式钻井船桩腿锁紧装置的研发与应用[J]. 中国海洋平台, 2010, 25(4): 46–49. |