2. 中国海洋大学工程学院;;

3. 中联煤层气有限责任公司;;

4. 兰州兰石能源装备工程研究院有限公司;

2. College of Engineering, Ocean University of China ;

3. China United Coalbed Methane Co., Ltd ;

4. Lanzhou Lanshi Energy Equipment Engineering Research Institute Co., Ltd

0 引言

目前,对海洋油田稠油的开采多采用热采的方式,最常用的方法就是蒸汽吞吐法。但蒸汽温度过高,最高温度可达到350 ℃,高于海洋油田常用排采设备--电潜泵的极限工作温度250 ℃。因此,海上稠油开采先将电潜泵及其附属电缆从油井中提出,再注入热流体,焖井一段时间后,开井冷却至电潜泵的工作温度,再下入电潜泵进行开采。该开采工艺耗时长、成本高,且电潜泵及其附属电缆的使用寿命短,降低了热采的效益[1-3]。

为了解决该问题,考虑将陆上现有的三抽人工举升设备移植到海上,但由于现有的各种抽油机均不能满足海洋平台的要求,所以设计了一种能够应用于海洋平台的长冲程、低冲次和小体积的液压抽油机。然而海上工作环境恶劣,且安装空间较小,对抽油机机架的刚度和强度要求更高,需对其进行有限元分析,确保能够满足工作要求。目前,有杆采油工艺尚未在海洋平台应用,对液压抽油机机架的分析也局限于陆上用抽油机,且未考虑地基的弹性变形对抽油机机架稳定性的影响,计算结果偏于危险。

笔者对海洋平台液压抽油机的整机结构进行了简单介绍,分别对不同地基情况和不同风载情况下的抽油机机架进行分析,得到其所受到的应力大小和产生的变形位移,并进行对比分析,得出抽油机机架的最大变形和最大应力,同时校核其刚度和强度。研究结果为抽油机机架的优化设计奠定了理论基础。

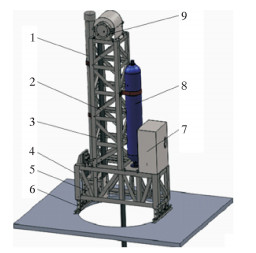

1 海洋平台液压抽油机的整体结构抽油机的整体结构图如图 1所示。抽油机上机架部分安装有定滑轮等部件,同时还受到悬点载荷的作用力。下机架部分底部安装有轨道轮,轨道轮通过让位锁紧装置固定在让位轨道上,让位轨道固定于平台之上。下机架部分左侧安装有组合液压缸,液压缸活塞端与动滑轮等部件刚性连接。胶带一端固定于下机架部分的固定端,一端通过动滑轮组件和定滑轮组件与悬点载荷连接,当组合液压缸的活塞杆上、下运动时,通过胶带和滑轮组的传动形式转化为抽油机悬点的上、下运动,以完成抽油机的工作。下机架部分右侧安装有蓄能器和电控箱等部件,蓄能器和组合液压缸的中心腔连接,共同实现平衡,电控箱用来控制液压传动系统,实现抽油机的启、停和换向操作。

|

| 图 1 抽油机的整体结构图 Fig.1 Structural schematic of overall pumping unit 1-组合液压缸;2-上机架部分;3-胶带;4-下机架部分;5-动带轮组件;6-底部让位锁紧装置;7-电控柜;8-蓄能器;9-定带轮组件。 |

该新型海洋平台液压抽油机采用滑轮组和胶带的传动方式,来实现冲程的增倍,在降低抽油机高度的同时,满足了抽油机长冲程的要求,且悬点位于抽油机的中心位置,而不是在抽油机的一侧,避免了倾覆力矩对抽油机的影响。该抽油机体积小,结构紧凑,占地面积仅为井口面积的1/3,且采用了轨道轮的让位方式,为抽油机的修井作业预留出了足够位置。但是该抽油机采用了柔性件胶带,会出现胶带打滑和绕曲等问题。

与传统抽油机机架相比较,所设计的海洋平台液压抽油机机架上安装的设备较多,所受的载荷较大,且海上工况恶劣,对抽油机机架的安全性能要求更加严格,因此有必要对所设计的海洋平台液压抽油机进行有限元分析,校核其刚度与强度,以确定其是否满足安全要求。

2 抽油机机架有限元模型的建立建立有限元模型可以分为直接导入法和自主建模法2种,由于所设计的机架由4种不同类型的角钢组成,结构较复杂,直接导入ANSYS中进行分析,需要花费大量的时间进行计算,所以考虑将机架进行简化,采用自下而上的建模方式,建立机架的实体模型,再对其进行网格划分,得到其有限元模型进行求解分析[4]。

在建立机架的几何模型时,为了更好地进行有限元分析,做了如下假设[5]:①机架为刚架结构,组成机架的各角钢之间均为焊接,安全可靠,可视为刚性连接;②不考虑横梁、支撑和斜撑的形心不重合问题。

抽油机机架底部与轨道轮通过螺栓连接,轨道轮通过让位锁紧装置与让位轨道连接,让位轨道固定于海洋平台之上。一般情况下,可忽略地基的弹性,将抽油机机架底部看作全约束,但是这样做使模拟结果偏于危险[6-8]。因此,笔者考虑地基的弹性对抽油机稳定性的不利影响,根据现场实际情况,将轨道轮、让位锁紧装置和让位轨道看作弹性地基,并分析2种情况下不同地基对抽油机稳定性的影响。

2.1 单元类型及材料特性的选择抽油机机架属于桁架结构,根据其受力情况和结构特点,选用BEAM188单元作为其建模的单元类型,BEAM188单元建立在Timoshenko梁分析理论基础上,考虑到了剪切效应和大变形效益[9],所建立的机架有限元模型均采用该种单元类型。机架由4种角钢组成,机架各部分对应的角钢类型如表 1所示。角钢材质为Q345,在ANSYS软件中定义其密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3[10]。轨道轮、让位锁紧装置和让位轨道等地基材质为Q235,在ANSYS中定义其密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.26。

| 角钢类型 | 8号角钢 | 9号角钢 | 10号角钢 | 12.5号角钢 |

| 对应部分 | 上部斜撑 | 上部横梁 | 上部直撑 | 下部大腿 |

| 下部斜撑 | 下部直撑 | 下部横梁 | ||

| 角钢截面积/mm2 | 1 512.61 | 1 716.69 | 1 926.13 | 2 437.29 |

2.2 模型的建立与网格划分

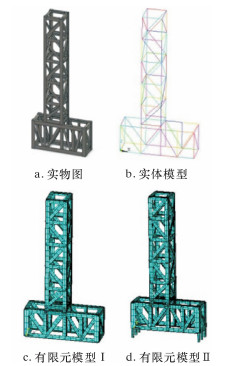

抽油机机架的实物图如图 2a所示,可分为上机架部分和下机架部分。

|

| 图 2 抽油机机架实物图、实体模型和有限元模型 Fig.2 The photo, solid model and finite elementmodel of the pumping unit frame |

上机架部分与下机架部分焊接在一起,抽油机机架的整体尺寸为2 000 mm×666 mm×3 800 mm,上机架部分的尺寸为700 mm×646 mm×3 000 mm,下机架部分的尺寸为2 000 mm×666 mm×800 mm,对抽油机机架进行简化,采用关键点和线的形式来模拟组成机架的角钢,而角钢的截面尺寸在Sections里面设置,建立44个关键点,将它们连接起来,得到机架的实体模型[11-12],如图 2b所示。

有限元网格划分可以分为自由网格划分和映射网格划分2种,其中自由网格划分方式对单元的形状无限制,网格不遵循任何的模式,适用于对复杂形状的面和体进行划分网格;映射网格划分限制单元的形状,对体为六面体,对面为四边形,且单元成行有明显的规则形状,只适应于规则的面和体。笔者采用智能网格划分方式,能够根据模型的形状自动选择合适的网格划分方式对其进行划分。在网格划分前先通过Element Attributes定义各个梁的单元类型以及实常数,采用智能网格划分Smart Size=6对实体模型进行网格划分,得到机架的有限元模型Ⅰ,如图 2c所示,共有774个节点,556个单元。

轨道轮、让位锁紧装置和让位轨道等组成地基,对其进行简化。采用6根BEAM188梁单元来代替,截面为矩形,其面积为2 500 mm2,建立52个关键点,并将其连接起来,建立其实体模型,通过相同的网格划分方法进行网格划分后,得到抽油机机架的有限元模型Ⅱ,如图 2d所示,共有809个节点,579个单元。

2.3 载荷的施加上机架顶部主要承受定带轮组件的重力和悬点载荷力,悬点载荷以最大悬点载荷计算。下机架左侧主要承受组合液压缸和动带轮组件的重力,下机架右侧主要承受蓄能器和电控柜的重力。当不考虑地基弹性时,下机架底部安装轨道轮处视为全约束;当考虑地基弹性时,地基下部节点全约束,与之对应的下机架底部节点进行UX和UY 2方向的约束[13]。机架各部分承受的力如表 2所示。机架顶部共有8个节点,每个节点受到的力为15 625 N,机架底部左侧有14个节点,每个节点受到的力为857 N,机架底部右侧有20个节点,每个节点受到的力约为125 N。

| 机架部位 | 上机架部分 顶部 |

下机架部分 左侧 |

下机架部分 右侧 |

| 受力大小/kN | 125.0 | 12.0 | 2.5 |

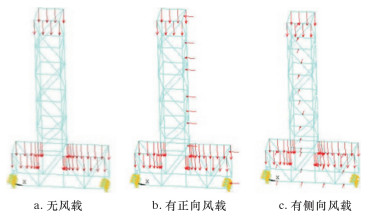

由于海上风浪大,最大风力按12级风力计算,风压力取p=800 Pa[14],风载的方向按照正向和侧向2个方向进行分析计算,通过pressure分别加载在抽油机机架的正向和侧向的角钢上,其中机架正向共有角钢28根,机架侧向共有角钢40根。抽油机机架在不同风载情况下的加载情况如图 3所示。

|

| 图 3 风载在抽油机机架的加载图 Fig.3 The loading of the pumping unit frame |

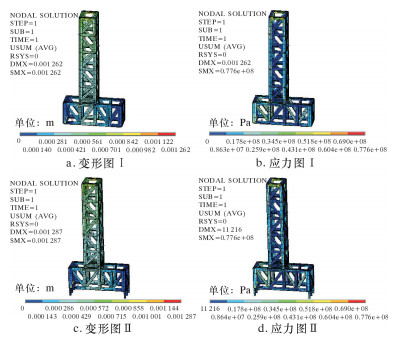

3 求解与结果分析 3.1 不同地基情况下的变形与应力结果

考虑在无风载情况下,分别对不同地基情况的抽油机机架进行ANSYS分析,得到其变形和应力图,如图 4所示。其中,图 4a和4b为刚性地基情况下机架的变形和应力图,图 4c和4d为弹性地基情况下机架的变形和应力图,其变形和应力值如表 3所示。由图 4和表 3可知,弹性地基情况下机架的最大变形量比刚性地基情况下的大0.025 mm,最大应力相同,均为77.6 MPa。

| 地基类型 | 最大变形量/mm | 最大应力/MPa |

| 刚性地基 | 1.262 | 77.6 |

| 弹性地基 | 1.287 | 77.6 |

|

| 图 4 机架在不同地基情况下的变形图和应力图 Fig.4 The deformation and stress of theframe under different foundations |

根据分析可知,不考虑弹性地基的情况下,机架的最大变形量较小,计算结果偏于安全,实际设计偏于危险;考虑弹性地基的情况下,机架的最大变形较大,更加接近于实际工况,而2种情况下最大应力相同。因平台为导管架平台,且地基材质为Q235钢,所以不同地基情况下机架的变形量相差不大,但这也为其他抽油机机架的设计分析提供了一种新的更接近于实际工况的方法。

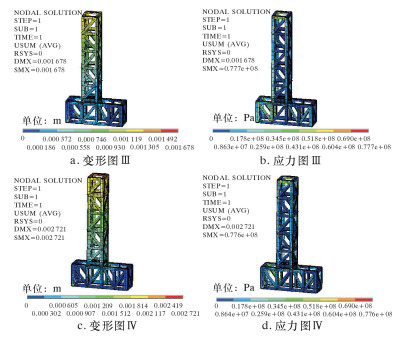

3.2 不同风载情况下的变形与应力结果在刚性地基情况下,分别分析抽油机机架在正向风载及侧向风载情况下的变形和应力情况,得到其变形和应力图,如图 5所示。

|

| 图 5 机架在不同风载情况下的变形图和应力图 Fig.5 The deformation and stress of theframe under different wind load |

其中,图 5a和5b为正向风载情况下机架的变形和应力图,图 5c和5d为侧向风载情况下机架的变形和应力图。

结合图 4可得到机架在3种不同情况下的最大变形和最大应力对比,结果如表 4所示。分析发现,3种情况下抽油机上机架顶部的应力均最大,且相差不大;侧向风载对上机架顶部的变形影响最大,正向风载次之,无风载时最小。在正向风载情况下,上机架顶部Z向位移为1.270 mm,比无风载时大0.031 mm,下机架底部X向应力为54.9 MPa,比无风载时大1.6 MPa;在侧向风载情况下,上机架顶部Z向位移为1.344 mm,比无风载时大0.105 mm,下机架底部X向应力为57.0 MPa,比无风载时大3.7 MPa。

| 风载 | 无风载 | 正向风载 | 侧向风载 |

| 变形/mm | 1.262 | 1.678 | 2.721 |

| 应力/MPa | 77.6 | 77.7 | 77.6 |

3种情况下,上机架顶部产生的变形量均小于3 mm,因此其对抽油机正常工作的影响可以忽略不计。查阅相关资料[15]可知,石油机械设计的安全系数应为3.5以上,考虑到海上工况恶劣,取最小安全系数为4,抽油机机架在3种情况下,其应力集中处的安全系数均大于4.44,满足安全可靠性要求。

4 结论(1)分析了弹性地基和刚性地基情况下,抽油机机架的变形和应力分布情况。其中,弹性地基情况下,抽油机机架的变形较大,而最大应力与刚性地基情况下相同,分析结果更加接近于现场实际工况,为抽油机机架的设计分析提供了一种新的方法。

(2)在不同风载情况下,抽油机上机架顶部均产生最大变形,其中Z向变形位移较大,最大应力发生在上机架顶部,可对其进行加固处理,以减小其应力值,进一步提高机架的安全系数。

(3)风载对抽油机的稳定性影响较小,但是在侧向风载情况下,抽油机上机架顶部的变形最大,且下机架底部X向应力最大,因此应根据常见的风向安装抽油机,尽量使抽油机机架承受正向风载,以减小风载对抽油机机架的影响。

| [1] | CAVALLO A J. Predicting the peak in world oil production[J]. Natural Resources Research, 2015, 11(11): 187–195. |

| [2] | 梁丹, 冯国智, 曾祥林, 等. 海上稠油两种热采方式开发效果评价[J]. 石油钻探技术, 2014, 42(1): 95–99. |

| [3] | LEA J F, WINKLER H W, SNYDER R E. What's new in artificial lift[J]. World Oil, 1989, 204(5): 31–36. |

| [4] | 李霞, 徐为民. 基于ANSYS番茄翻秧机机架的有限元分析[J]. 机械设计与制造, 2010, 1(1): 56–58. |

| [5] | 周齐文, 郑智君, 戢磊, 等. 塔式长冲程抽油机机架力学分析[J]. 西部探矿工程, 2011, 23(5): 51–54. |

| [6] | 赵磊, 金玉英, 黄勤, 等. 直驱式抽油机圆筒形塔架的稳定性分析[J]. 机械设计与制造, 2013, 4(2): 238–239. |

| [7] | 陆萍, 秦慧芳, 栾芝云. 基于有限元法的风力机塔架结构动态分析[J]. 机械工程学报, 2002, 38(9): 127–130. |

| [8] | 陈器, 王宇, 刘静. 塔架改造的有限元分析[J]. 机械工程与自动化, 2008(1): 14–16. |

| [9] | 刘伟, 高维成, 于广斌. ANSYS12.0宝典[M]. 北京: 电子工业出版社, 2010 : 213 -220. |

| [10] | 杨远.双井抽油机机架结构应力分析与结构优化[D].青岛:中国石油大学(华东), 2011:9-13. |

| [11] | 曾励, 王新琴, 张道远, 等. 抽油机支架的有限元动态性能分析[J]. 机械设计与研究, 2006, 9(2): 31–34. |

| [12] | 白金泽, 孙秦, 郭英男. 应用ANSYS进行复杂结构应力分析[J]. 机械科学与技术, 2003, 22(3): 441–446. |

| [13] | 杜宏伟, 綦耀光, 苑珍东, 等. 抽油机塔架的有限元建模与分析[J]. 应用力学学报, 2014, 31(4): 642–648. |

| [14] | 邸元, 陈红火, 胡镇仕. 风荷载作用下某钢管火炬塔架的有限元分析[J]. 特种结构, 2012, 29(5): 56–59. |

| [15] | 陈宪侃, 叶利平, 谷玉洪. 抽油机采油技术[M]. 北京: 石油工业出版社, 2004 : 116 -138. |