2. 宝鸡石油机械有限责任公司;

2. CNPC Baoji Oilfield Machinery Co., Ltd

0 引言

近年来,随着海洋石油勘探开发向深水、超深水方向不断发展,世界范围内新钻井平台的建造和老钻井平台的改造日趋活跃,随之带动了多个海洋设备技术的快速进步。顺应该潮流的发展,我国勘探三号钻井平台已服役30多年,为了进一步提高钻井平台在海上的钻井作业能力,对该平台本体及设备也提出了相应的改造升级要求。鉴于国内近年来的不断研究和技术进步,宝鸡石油机械有限责任公司(以下简称宝石机械)负责承担了该平台钻井井架的新建任务和原钻井隔水管单根(3根)及隔水管伸缩装置的升级改造任务(勘探三号已购置了Vetco Gray公司新升级的钻井隔水管,本次改造旧隔水管的目的是为了升级原隔水管性能并作为新配隔水管的互换备件)。目前,新研制的海洋动态井架已于2014年交付用户使用,原海洋钻井隔水管及隔水管伸缩装置升级改造工作也已进入尾声,准备交付用户。为了总结该项工作经验,笔者在结合勘探三号平台原在役Vetco Gray公司配套的MR-6C型隔水管自身性能特点及其相关专利[1]分析的基础上,研究提出钻井隔水管升级方案和试验验证方法,以期为我国今后海洋钻井隔水管装备国产化发展打下基础。

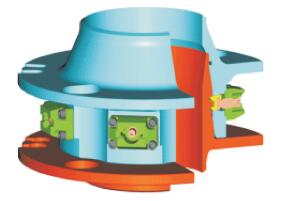

1 原隔水管技术现状与升级改造要求 1.1 原钻井隔水管技术特点分析勘探三号平台原钻井隔水管选用的是Vetco Gray公司的MR-6C型隔水管,其连接形式属于爪类接头(见图 1)。该隔水管是当前世界上较为先进的一种快速连接式隔水管,与传统法兰型隔水管相比,安装连接速度较快,与CAMERON公司的RD和RCK型隔水管相比其可靠性更高。MR-6C型隔水管工作原理是:通过液压扳手驱动内接头径向上的6个小螺栓,并通过螺栓带动与其螺栓尾部连接的牙型锁块径向推移,以实现锁块牙齿与外接头上凹槽嵌入锁紧,最终达到内、外接头连接的目的。MR-6C型隔水管接头最显著的优点是接头锁紧后,其载荷由内、外接头和锁块共同承担,专用液压上紧装置使操作人员不需手动对接、上扣及夹紧隔水管,省时省力[1-4]。另外,该接头还具有结构简单、质量轻、上扣扭矩小(约855 N·m)以及容易对扣连接等性能特点,设计额定载荷为5 675 kN,通常情况下,仅钻井隔水管而言,可满足水深1 000 m以内的海域钻井作业要求。

|

| 图 1 MR-6C型隔水管快速接头 Fig.1 MR-6C-type riser quick coupling |

1.2 原钻井隔水管当前的使用现状

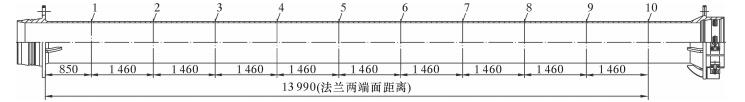

勘探三号平台属我国早期自主研发的半潜式钻井平台,该平台于1984年开始启用,系统共配置有l8根15.24 m标准长度的隔水管及其隔水管短节,该钻井隔水管曾于1996年维修改造过1次[5],经多年使用及海水腐蚀、磨损和碰撞等,时至今日,隔水管单根及隔水管伸缩装置等已发生了严重锈蚀和变形(见图 2)。通过现场目测和实测发现,不仅隔水管内、外接头密封面配合间隙明显增大,锁块及锁块槽严重磨损,驱动螺栓及锁块座上螺孔因螺纹腐蚀已发生松动,而且更为严重的是隔水管2根节流压井管线的连接内、外接头因长期腐蚀磨损非常严重,其本身设计额定工作压力只有69 MPa,试压后发现已远达不到其额定工作压力要求;同时发现,隔水管伸缩装置内筒和外筒的壁厚因长期腐蚀和磨损等已明显减薄,致使隔水管连接处的密封无法保证,强度明显不足,如果继续使用,随时都存在潜在危险和安全隐患。鉴于此,为了安全需要和确保钻井平台在原有的能力上有所提升,改造升级工作势在必行。

|

| 图 2 原MR-6C型隔水管及旧隔水管伸缩装置 Fig.2 The telescopic device of original MR-6C-typeriser and the old riser |

1.3 钻井隔水管升级改造技术要求

根据产品升级发展需要,勘探三号钻井平台当前新配套的隔水管仍选用Vetco Gray公司开发的MR-6C型,但与原配置的管水管相比,除隔水管主体直径和主要接口尺寸不变外,主管壁厚已由原来的12.7 mm增加至15.9 mm,材料级别由原来的X65更换成X80,主管整体强度增加了53%,抗拉能力增至8 500 kN, 接近ISO 13625的E级接头,节流压紧管线工作压力增大至103.5 MPa,具体参数详见表 1。

| 升级改造 | 最大外径/mm | C & K分度圆直径/mm | C & K内接头直径/mm | C & K管体(直径×壁厚)/mm | C & K额定压力/MPa |

| 前 | 943.0 | 781.1 | 123.1 | 101.6×19.1 | 69.0 |

| 后 | 940.0 | 797.0 | 143.0 | 111.1×22.9 | 103.5 |

同时,勘探三号钻井平台所配套隔水管提升试压工具、隔水管伸缩装置、隔水管终端接头及水下防喷器等同时也进行了相应的升级。按照当前钻井平台新设备配置参数和方案,用户提出,本次对原钻井隔水管升级改造后的性能必须达到当前新配置钻井隔水管的技术水平,并且能够实现新、旧之间的互换。

2 升级改造钻井隔水管性能检测方法 2.1 钻井隔水管检测方案根据用户提供的隔水管伸缩装置和3根隔水管单根,在需要改造升级的3根隔水管单根当中,选择其中1根使用情况较好的隔水管单根及其隔水管伸缩装置进行拆解和测试,具体实施方案为:①拆解隔水管单根和隔水管伸缩装置各部件,打砂清除外表面上的油漆表层及锈迹,表面继续喷丸处理;②清除隔水管主管内孔上的铁锈、氧化物等;③检测单根及伸缩装置主管体截面管壁厚度;④对主管体焊缝及内、外接头,主承载件进行无损检测;⑤分析检验数据,确定最终维修范围。

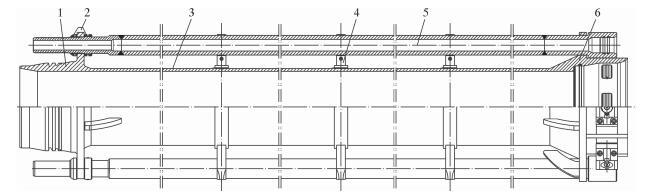

2.2 原隔水管单根检测结果因辅助管线压力级别提高,除确定节流压井管线需全部更换新外,现场就隔水管单根接头、主管体及焊缝等分别进行了检测,检测结果显示:隔水管单根接头除密封件、拧紧螺栓及锁紧装置等附件已完全失效,需重新配置更换外,内、外接头本体通过强度分析计算,在通过打砂除锈及修磨处理后可以继续使用;通过对隔水管主管按照图 3所示的方法在沿轴向均布测试10个截面(1~10),每个截面测4个点进行全长壁厚测量后,测试结果最小值为15.6 mm,在考虑壁厚公差及API Spec 16F推荐的腐蚀余量值1.3 mm的基础上,通过计算要满足当前升级后的主管壁厚直径最小值应达到14.6 mm相比较,主管体在除锈及修磨后可继续使用;通过超声波探伤和磁粉探伤等检测隔水管各部位的焊缝,检测结果显示焊缝没有超标缺陷存在。

|

| 图 3 隔水管主管体检测位置图 Fig.3 Detection position of the riser pipe body |

2.3 原隔水管伸缩装置检测结果

鉴于隔水管伸缩装置腐蚀比较严重的现状及业主的技术需求,通过采用与隔水管单根同样的检测、探伤方法及接受标准对隔水管伸缩装置的密封外筒、内筒、上部接头和内外筒锁销等部件进行检测探伤。

检测结果显示,除隔水管伸缩装置上部接头未存在超标缺陷可以继续利用外,其余零部件均存在严重腐蚀磨损、壁厚减薄超标和裂纹超标等严重缺陷,必须报废并重新进行设计制造。

3 技术改造方案 3.1 隔水管单根升级改造方案隔水管单根改造方案如图 4所示。为了保证原隔水管单根改造后与勘探3号平台新购置的隔水管单根相匹配,确定改造方案执行以下4个步骤。

|

| 图 4 隔水管单根改造方案图 Fig.4 Schematic of upgrading of single riser 1-法兰1;2-锁紧固位机构;3-主管体;4-法兰4;5-节流压井管线;6-法兰6。 |

3.1.1 隔水管单根法兰改造

考虑到法兰是钻井隔水管最核心的主承载部件,在隔水管串工作中要起到连接承载管柱重力和固定辅助管线的作用,因此实行了法兰改造(法兰1和法兰4)要以不损害法兰强度的技术目标方案,即必须采取法兰1、6的节流压井管线孔内堆焊、切边倒破口、扩边块焊接和新节流压井管线扩孔加工等全新工艺方法。

3.1.2 主管体打砂除锈处理为了防止过度打砂造成主管体强度受到损害,确定打砂工序采用轻打砂并对局部腐蚀严重区域采取局部修磨的方法。

3.1.3 重新设计研制相关部件在满足接口的条件下,根据压力升级后的要求,重新设计节流压井管线及其外接头锁紧固位机构、密封机构及辅助管线固定卡箍。

3.1.4 开展相关性能测试试验。在完成隔水管单根改造后,对密封机构、承载结构和承压原件等分别进行密封性能测试、拉力测试和压力测试验证,并采取与新购置的隔水管进行互换性连接试验等,确保最终升级改造后的隔水管满足当前使用要求。

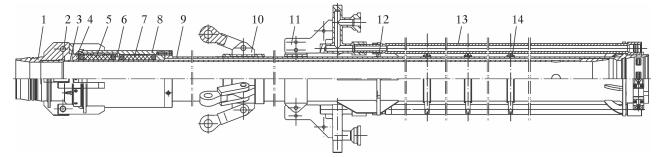

3.2 隔水管伸缩装置升级改造方案鉴于原隔水管伸缩装置仅上部接头可以维修利用,而其他部件均需要重新设计制造的实际情况,为了满足实际工作需要,在充分考虑钻井隔水管伸缩装置技术参数和确保接口尺寸实现互换的前提下,最终确定采用对隔水管伸缩装置整个系统进行全新设计和研制的技术方案。新开发设计隔水管伸缩装置结构如图 5所示。其关键技术和创新点主要体现在以下4个方面。

|

| 图 5 隔水管伸缩装置方案设计图 Fig.5 Schematic of riser telescopic device design 1-上部接头;2-锁销;3-内筒;4-密封压块;5-上密封胶筒;6-密封衬套;7-下密封胶筒;8-密封外筒;9-外筒;10-张紧环;11-鹅颈管插接器;12-管线终端固位法兰盘;13-节流压井管线;14-卡箍。 |

3.2.1 内、外筒固连锁紧及与单根相匹配的接头设计技术

伸缩装置在下放回收隔水管时需要内、外筒锁紧,同时承载整个隔水管系统全部重力,工作时需要解锁实现升沉补偿功能,因此隔水管内外筒锁紧机构的设计是实现该需求的关键。本方案通过上部接头与密封外筒上设计的插入式板式连接及锁销实现连接和解锁,上部接头与密封外筒的圆周上设计的加强环加强了插入式板式连接的连接强度,整个设计结构简单紧凑,操作方便,性能可靠。

3.2.2 伸缩装置内、外筒动密封结构设计技术伸缩装置内、外筒动密封采用了上、下双密封胶筒设计:上密封胶筒采用气动挤压胶筒压紧内筒的原理进行环空密封,下密封胶筒采用液动胶筒压紧内筒的方案进行环空密封。另外,为保证安全可靠,胶筒设计采用具有独特功能的双唇密封结构,对于气体和液体均可实现密封;同时,采取调节螺栓来挤压密封压块设计构思,不仅减轻了对胶筒工作的压力,而且可有效防止胶筒损伤。

3.2.3 伸缩装置内筒动态机构加工工艺设计技术伸缩装置内筒是实现伸缩装置升沉补偿、动态钻井液密封和极限承载的关键部件,因此合理设计并加工内筒方法非常关键。除积极从源头上掌控钢管的精度及力学性能外,并通过工况分析,科学判定伸缩装置内筒形状公差、工艺路线和焊接评定方法等,最终确定出合理的加工工艺方案,有效解决了内筒的加工质量问题,并得到厂内试验验证。

3.2.4 隔水管张紧环整体结构布局设计技术考虑到隔水管张力环要承载整个隔水管张力等巨大载荷的工作要求,设计采取张紧环本体可绕伸缩装置外筒旋转以及上、下止推环焊接在伸缩装置外筒上等技术方案,满足了张力环承受巨大载荷的工作需要。通过试验验证,新设计的张力环结构完全满足其额定轴向拉力4 540 kN的承载能力。

4 升级改造钻井隔水管单根及伸缩装置试验研究 4.1 改造隔水管单根试验项目该项目包括改造后隔水管单根与勘探三号新购置单根的互换性连接试验和新制节流压井管线的压力性能试验。

互换性连接试验主要是验证改造隔水管单根与勘探三号新升级购置单根的互换性。通过将改造后的隔水管单根与勘探三号新购置单根的内、外端分别依次连接,检查连接过程是否顺畅,单根各连接部位是否到位。试验结果显示,2单根可以连接到位,互换性良好,这表明改造的隔水管单根满足结构设计要求。

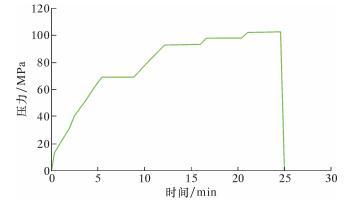

压力性能试验主要是验证新制节流压井管线的压力完整性和密封性能。通过对新制节流压井管线两端封堵试验工装,内部加水压的形式进行,检查试验过程中是否有泄漏现象,试验后探伤检查。试验中的密封试压曲线如图 6所示。试验结果表明:新制节流压井管线在工作压力103.5 MPa下密封性良好,静水压试验155.3 MPa下无损伤渗漏,满足设计要求。

|

| 图 6 节流压井管线密封试压曲线 Fig.6 Pressure test curve of choke and kill line |

4.2 伸缩装置试验项目

该试验项目包括内接头匹配性连接试验、主管拉伸强度试验(4 540 kN)、内接头轴向拉伸试验(5 675 kN)、节流压井管线压力性能试验、伸缩装置密封总成压力试验(2.0 MPa)和伸缩装置内接头压力试验(1.4 MPa)。

匹配性连接试验主要是验证伸缩装置内接头与隔水管单根的连接匹配性。将放置在平台上的新购置单根与新制的伸缩装置内接头进行连接,试验结果显示连接到位,互换性良好,这表明新制的伸缩装置内接头满足结构设计要求。

主管拉伸强度试验(4 540 kN)和内接头轴向拉伸试验(5 675 kN)主要是验证管材的抗拉性能及接头的额定承载能力。将一段主管管材(长500 mm)和内接头分别与新设计的试验工装相连,然后用拉力试验机分别按相应的试验拉力进行拉力试验,在内接头高低应力区进行应力检查,试验后进行探伤检查。试验结果显示主管管材无变形,无裂纹缺陷,内接头高应力区应力361 MPa,小于393 MPa的许用应力,无损探伤显示无裂纹缺陷。试验结果表明:主管体选用的管材和新制的伸缩装置内接头抗拉性能良好,完全满足设计要求。

伸缩装置密封总成压力试验(2.0 MPa)、内接头压力试验(1.4 MPa)和节流压井管线压力性能试验皆是在伸缩装置完成组装后进行,验证密封总成、内接头及节流压井管线的密封性能及压力完整性。试验时两端用试验工装封堵,内部加水压,密封总成外部由气压驱动,检查试验过程中是否有泄漏现象,试验后进行探伤检查。试验结果显示:伸缩装置在规定时间和压力条件下,密封性能完好,无渗漏现象,满足设计要求。

5 结论(1)钻井隔水管升级改造项目性能检测方法正确,改造升级技术方案科学、合理,满足勘探三号钻井平台实际工作需要。

(2)钻井隔水管升级改造项目试验手段科学有效,试验程序符合API Spec 16F规范要求,试验结果达到了预期目的。

(3)钻井隔水管升级改造项目相关系统分析研究、试验检测以及制造加工等方法为今后该类产品研制积累了理论依据和实践经验,对我国今后大力开发海洋水下装备奠定了基础。

| [1] | HYNES J H.Pipe connector:US3827728[P].1974-08-06. |

| [2] | 陈才虎, 王耀锋, 杨红刚. 深水钻井隔水管快速连接技术研究[J]. 石油机械, 2011, 39(10): 19–22. |

| [3] | 闫永宏, 王定亚, 邓平, 等. 钻井隔水管接头技术现状与发展建议[J]. 石油机械, 2008, 36(9): 159–162. |

| [4] | 王进全, 王定亚. 国外海洋钻井隔水管与国产化研究建议[J]. 石油机械, 2009, 37(9): 147–150. |

| [5] | 鲁肖松. "勘探三号"平台隔水管修理工作简介[J]. 石油机械, 1998, 13(1): 30–33. |