2. 德州大陆架石油工程技术有限公司;

2. Shelfoil Petroleum Equipment & Services Co., Ltd

0 引言

锁紧机构是封隔器的关键部件,封隔器完成坐封后锁紧机构将胶筒锁紧,防止胶筒回弹[1-4]。通常情况下常规锁紧机构即可满足封隔器的使用要求,然而在钻井液密度和固相含量均很高的西南元坝地区,常规封隔器锁紧机构容易因沉砂堆积而导致其失效。鉴于此,笔者在常规锁紧机构基础上进行优化和改进,研制了双螺纹卡簧封隔器锁紧机构。

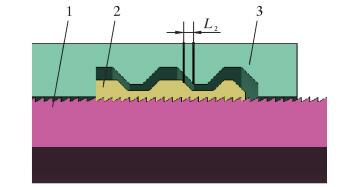

1 技术分析双螺纹卡簧锁紧机构如图 1所示。双螺纹卡簧内侧采用锯齿螺纹与本体配合起防退作用,卡簧外侧采用大螺距的T形螺纹结构,以增大卡簧与锁紧套间隙;设立容砂槽,即使存在固相堆积,仍然保证封隔器正常坐封及锁紧机构的有效防退,产生抱紧力,提高防退性能。

|

| 图 1 双螺纹卡簧锁紧机构 Fig.1 Locking mechanism of the double thread jump ring 1-本体;2-防退卡簧;3-预紧套。 |

1.1 回弹距离分析

封隔器坐封后载荷撤销,胶筒因其弹性有恢复初始特征的倾向,这种恢复力作用在锁紧机构卡簧上使之产生收缩效应,卡簧与锁紧套锁紧前会出现少量回弹,这种回弹会影响封隔器的封压性能。为了保证封隔器封压可靠要尽量缩短回弹距离。

双螺纹卡簧坐封后回弹卡簧回退和卡簧收紧。卡簧与卡簧套产生间隙,坐封结束后卡簧套在胶筒作用下回退,直至与卡簧斜面配合完成锁紧。假设卡簧内表面螺距为p,在封隔器坐封后,卡簧内侧锯齿与本体配合锯齿距离为L1,则0≤L1≤p,卡簧配合斜面的锥度角为α,装配完成后卡簧配合斜面与锁紧套配合斜面的间隙为b,卡簧配合斜面回退距离为L2,则卡簧坐封后回弹距离L=L1+L2=L1+b/cosa。其中p=2 mm,α=45°,b=1 mm, 则有2 mm≤L≤3.4 mm。应用最广泛的双面卡簧锁紧装置的回弹距离为1.3 mm≤L≤3.3 mm,双螺纹卡簧锁紧装置的回弹距离略大于双面卡簧锁紧装置,需要进行试验验证该回弹距离是否对封隔器封压产生影响。

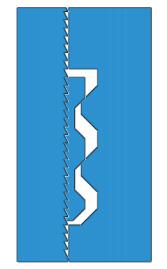

1.2 锁紧机构有限元分析 1.2.1 有限元模型的建立根据锁紧机构的工作原理,先进行简化:①锁紧机构封压时承受胶筒的挤压力,胶筒及其结构对锁紧机构受力没有直接影响,所以忽略这些零部件;②锁紧机构为轴对称结构,采用二维模型进行分析,以提高计算速度。采用Abaqus软件建立有限元模型[5],如图 2所示。

|

| 图 2 双螺纹卡簧锁紧机构有限元模型 Fig.2 Finite element model of locking mechanism of the double thread jump ring |

1.2.2 边界条件及材料

边界条件:①考虑到锁紧机构使用中本体会相对固定, 对封隔器本体进行完全约束。②在封隔器工作过程中卡簧套为轴向移动,设置卡簧套外侧径向约束。③在卡簧套下施加70 MPa的轴向载荷。

本体、卡簧和锁紧套均采用35CrMo材质。该材质的弹性模量为206 GPa, 泊松比0.3,屈服强度758 MPa。

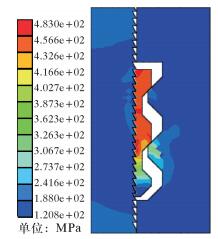

1.2.3 计算结果及分析锁紧机构受力云图如图 3所示。通过计算可知,本体、卡簧和卡簧套最大受力分别为273.7、483.0和326.3 MPa。

|

| 图 3 锁紧机构受力云图 Fig.3 The stress distribution of the locking mechanism |

由Abaqus受力分析结果可知,双螺纹卡簧锁紧机构各部件受力比较均匀。虽然卡簧与锁紧套接触的斜面有较大受力,但因壁厚较大,在承载70 MPa条件下,卡簧并无损坏,该机构最大Mises应力为603.7 MPa。

2 试验验证 2.1 高密度钻井液环境锁紧性能选取西南元坝地区进行测试,钻井液密度2.05 g/cm3,固相质量分数30%,试验对象为双螺纹卡簧锁紧机构和双面卡簧锁紧机构,规格均为7

将双螺纹卡簧锁紧机构置于拉伸试验机下[6],测试其防退能力。首先将载荷施加至540 kN,稳压3 min,依次增大至720、900和1 080 kN,各阶段稳压3 min;最大施加到1 260 kN时,稳压10 min,无滑移,测试锁紧套回弹距离为2.7 mm。双螺纹卡簧锁紧机构的防退性能不小于1 260 kN,此为胶筒承受70 MPa压差时对锁紧机构的推力,同时锁紧套回弹距离为2.7 mm,因此,双螺纹卡簧结构合理,能保证封隔器承受70 MPa压差时不回退。

拆开2套锁紧机构,发现2套锁紧机构内部均有固相沉积。其中双面卡簧锁紧机构因固相沉积导致锁紧套无法下行,从而使现场封隔器无法坐封;而双螺纹卡簧锁紧机构因双螺纹卡簧容砂槽结构设计,固相沉积对锁紧机构锁紧套下行并不影响,锁紧机构仍具有防退性能,可以保证封隔器在井下高密度、高固相含量环境中承受70 MPa以上的压差不会回弹。

2.2 槽式卡簧锁紧机构用封隔器封压性能采用机械坐封式单胶筒封隔器,试验套管内径为245 mm,将封隔器放入试验套管内,并对封隔器及外层套管加热至130 ℃。首先加载至200 kN完成坐封,之后加压测试封隔器的封压性能,封隔器承压性能为70 MPa。试验结果表明:槽式卡簧锁紧机构可有效保证封隔器封压,封隔器封隔过程中卡簧的回弹并不会对封隔器封压产生影响。

3 现场应用以元坝205-2井为例进行说明。该井井深6 520 m,封隔器下深4 805 m,封隔器位置井斜为3°左右,钻井液密度2.08 g/cm3,固相质量分数31%。该井位于四川盆地川东北巴中低缓构造元坝区块,以上二叠统长兴组顶部礁盖(顶)储层为主要目的层,为典型的高含硫、高压和高温井,且油气上窜,气窜压力大。为有效防止气窜,采用尾管顶部封隔器完成尾管固井,顶部封隔器采用槽式卡簧防退结构[7-9]。

固井后采用机械坐封封隔器,上提钻具至中和点,悬重1 500 kN,继续上提钻具2 m,保证坐封挡块上提至回接筒以上并撑开,下放钻具,悬重下降至1 400 kN钻具抖动,坐封剪钉被剪断,继续下压至1 100 kN,封隔器顺利完成坐封。该井封隔器坐封顺利,后期无气窜,证明单胶筒封隔器封压可靠。

4 结束语在钻井液密度和固相含量均很高的西南元坝地区,常规的封隔器锁紧机构容易因沉砂堆积导致其失效。为此而研制了双螺纹卡簧封隔器锁紧机构。该机构的双螺纹卡簧内侧采用锯齿螺纹与本体配合,起防退作用,卡簧外侧采用大螺距的T形螺纹结构,增大卡簧与锁紧套间隙;设计容砂槽,即使固相堆积,仍可保证封隔器正常坐封及锁紧机构的防退,产生抱紧力。试验及应用结果表明:双螺纹卡簧锁紧机构可以保证封隔器在井下高密度和高固相含量环境中承受70 MPa以上的压差仍不回弹。研究结果可为封隔器的设计提供一定的参考。

| [1] | 张伯年, 李海金. 封隔器理论基础与应用[M]. 北京: 石油工业出版社, 1983 : 23 -35. |

| [2] | 郭朝辉, 马兰荣, 杨德锴, 等. 尾管顶部封隔器技术现状与发展趋势[J]. 石油机械, 2011, 39(6): 75–79. |

| [3] | 殷鹏, 谷亚妮, 蒋鸿, 等. 封隔尾管悬挂器的研究与应用[J]. 石油地质与工程, 2011(增刊1): 124–125. |

| [4] | 马兰荣, 郭朝晖, 姜向东, 等. 新型封隔式尾管悬挂器的开发与应用[J]. 石油钻探技术, 2006, 34(5): 54–56. |

| [5] | 湛江华, 王国荣, 刘清友, 等. 井下封隔器工作行为仿真研究[J]. 石油矿场机械, 2006, 35(2): 9–12. |

| [6] | 伍朝东, 何祖清, 叶峰, 等. 封隔器工作性能试验研究[J]. 石油矿场机械, 2007, 36(2): 37–38. |

| [7] | 李真祥, 王瑞和, 高航献. 元坝地区超深探井复杂地层固井难点及对策[J]. 石油钻探技术, 2010, 38(1): 20–25. |

| [8] | 许建华, 胡瑞华, 滕春鸣, 等. 元坝103H超深水平井固井工艺技术研究[J]. 长江大学学报(自然科学版), 2013, 10(8): 64–66. |

| [9] | 龙刚, 薛丽娜, 熊昕东. 元坝含硫气藏水平井完井方式适应性评价与优选[J]. 钻采工艺, 2013, 36(3): 8–11. |