0 引言

随着普光气田生产的进行及地层水的推进,截至2016年初,普光主体已有4口井出水,其中3口井水淹无法生产;其他11口边部井液气比也明显上升。出水井已成为影响气田稳定生产的重要因素。

普光气田出水层主要分布在气层底部和中部,深度5 500~6 000 m,出水段和裂缝发育段长50~200 m;且存在高温(130 ℃)、高矿化度(10×104mg/L)以及高含硫化氢(体积分数为15%)。气井采用永久封隔器卡封完井管柱[1-3],动管柱作业成本高、风险大,常规套管内堵水技术难以应用[4-5],仅过油管堵水存在一定的可行性。但由于普光完井管柱内径小、储层环境恶劣,不动管柱堵水也存在一系列难点[6-7]:①完井管柱通径小(最小内径69 mm),在不动管柱前提下,需要将堵水工具过油管下入、坐封在ϕ177.8 mm套管(内径152.5 mm)内,对堵水工具的尺寸、膨胀率及耐压性能等要求高。②出水层主要分布在气层底部和中部,存在高温(130 ℃)和高含硫化氢(体积分数15%),对堵水工具、堵剂的耐温和耐腐蚀性能要求高。③过油管堵水需要配合采用连续管作业,连续管管径小、排量小,注水泥浆过程中可能形成层流,难以形成有效封固段;同时连续管拖动注塞“插旗杆、灌香肠”风险大。

针对普光气井堵水难点,笔者研制了一种高膨胀率桥塞,研发了耐腐蚀胶乳防气窜水泥浆体系,创新设计了膨胀桥塞过油管堵水工艺,为复杂井况下不动管柱堵水探索了一条新途径。

1 膨胀桥塞过油管堵水工艺膨胀桥塞过油管堵水工艺主要通过过油管下入高膨胀率桥塞,坐封在出水层上部并封堵水层;然后从桥塞上连续注塞,形成“桥塞+水泥塞”双重封堵,增强堵水效果。该工艺的关键在于高膨胀率桥塞及耐腐蚀防气窜水泥浆。

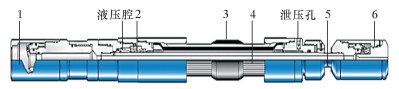

1.1 高膨胀率桥塞 1.1.1 结构高膨胀率桥塞主要由膨胀辅助机构、膨胀胶皮、肋板和导锥等组成,具体结构如图 1所示。

|

| 图 1 膨胀桥塞结构示意图 Fig.1 Structure diagram of expansion bridge plug |

1.1.2 主要技术参数

桥塞膨胀前最大外径63.5 mm,胶筒长1.09 m;ϕ177.8 mm套管(内径152.5 mm)膨胀坐封后耐压16.1 MPa。

1.1.3 工作原理桥塞在液压(8 MPa)作用下,打开锁定密封机构,液体从中心杆进入膨胀腔。在液压持续作用下,膨胀胶皮及肋板充分膨胀并贴合在套管内壁。继续加压至丢手压力(12 MPa),锁定密封机构关闭,膨胀腔内的液体被密闭在腔体内,从而使桥塞具有一定的密封及耐压能力。

1.2 耐腐蚀胶乳防气窜水泥浆耐腐蚀胶乳防气窜水泥浆采用“胶乳+微硅”体系,耐温150 ℃以上,耐H2S(体积分数15%)、CO2(体积分数8%)环境腐蚀,适合酸性环境下封堵井筒。

配方:G级水泥+20.0%硅粉+10.0%CT610L胶乳+1.0%WSC-102 +0.3%RK13S+1.5%KH-10A+0.7%RK31S+35.7%水(配方中各百分数指的是质量分数)。

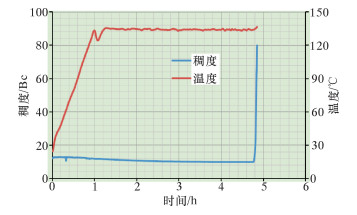

基本性能:密度1.86 g/cm3,API失水量21 mL,析水0 mL;常温下塑性黏度57 mPa·s,动切力5.62 Pa;在135 ℃、75 MPa条件下,水泥浆初凝时间4~6 h可调。水泥浆稠化曲线见图 2。

|

| 图 2 水泥浆稠化曲线 Fig.2 Curve of cement slurry thickening |

在H2S(体积分数15%)、CO2(体积分数8%)、150 ℃条件下,胶乳水泥石腐蚀前、后强度大于21 MPa,渗透率小于9×10-6 μm2,30 d腐蚀深度小于2 mm。

1.3 过油管堵水工艺参数优化膨胀桥塞过油管堵水工艺需要配合连续管施工,因此,连续管的尺寸和作业参数直接影响堵水作业效果。

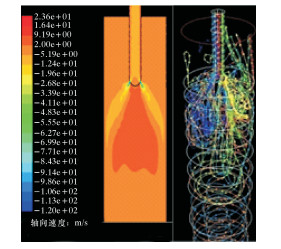

1.3.1 连续管尺寸优选采用有限元模拟连续管冲洗流态,流态模拟图如图 3所示。液态模拟结果如表 1所示。

|

| 图 3 连续管冲洗流态模拟图 Fig.3 Mimic diagram for flow pattern of coiled tubing flushing |

| 连续管 外径/mm |

排量/ (L·min-1) |

喷嘴倾 角/(°) |

初始流速/ (m·s-1) |

作用范围/ mm |

| 31.8 | 200 | 30 | 120 | 40~90 |

| 31.8 | 200 | 45 | 100 | 30~70 |

| 44.5 | 500 | 30 | 310 | 50~110 |

| 44.5 | 500 | 45 | 260 | 40~85 |

分析结果表明:连续管尺寸越大,注塞排量越大,水泥浆初始速度和冲击范围也越大;连续管喷嘴开口向下倾角越小,喷流在套管壁的切线速度越大,但冲击范围和初始流速较小。因此,注塞过程中推荐优选ϕ mm大尺寸连续管,采用4 mm×5喷嘴(1个居中,4个侧向下45°)。

1.3.2 连续管注塞排量设计连续管注水泥塞过程中,水泥浆在套管内主要有2种流态:层流和紊流。在层流状态下,水泥浆会与套管内流体混合,难以有效驱替套管内流体,无法形成连续有效的水泥封固段。在紊流状态下,水泥浆能较充分地将套管内流体驱替,固化后能在套管内形成连续的封固水泥段。

经计算,密度1.8 g/cm3、黏度60 s的水泥浆,临界排量Q=197 L/min,即当连续管注塞排量Q≥197 L/min时,才能在套管内形成紊流。

1.3.3 连续管注塞拖动速度分析连续管注塞过程中,由于管径小、抗拉强度较低,需要向上拖动注塞,防止“卡管”。在拖动注塞过程中,若拖动速度过小,卡管风险大;若拖动速度过大,注塞驱替效果差,难以形成有效封固段。

根据连续管注塞模拟,在选用ϕ44.5 mm连续管、注塞排量200 L/min、ϕ177.8 mm套管(内径152.5mm)内注塞情况下,推荐注塞拖动速度11 m/min。

拖动速度v=Q/V0,其中Q为喷射排量,V0为套管单位容积,ϕ177.8 mm套管单位容积V0=0.018 m3/m。经计算,当喷射排量为150、180和200 L/min时,对应的拖动速度分别为8.21、9.85和10.95 m/min。

2 现场应用情况通过采用膨胀桥塞过油管堵水工艺,成功实现了P103-1井的堵水复产。P103-1井地层压力42.9 MPa,地层温度131 ℃,出水井段5 749.2~5 756.6 m;堵水前日产气20万m3,日产水300 m3。2014年9月实施过油管堵水。

堵水施工主要分2步实施:①桥塞下井坐封。采用ϕ44.5 mm连续管配合膨胀桥塞施工,桥塞下入深度5 735 m,投球后加压12 MPa桥塞膨胀坐封、丢手,起出连续管坐封管串。②连续管注塞。下入连续管注塞管柱,从桥塞顶部连续注塞。累计顶替胶乳水泥浆1.2 m3,注塞排量200 L/min。设计灰面深度5 680 m,实探灰面5 679 m。

P103-1井堵水后,在日产气20万m3不变的情况下,出水量由堵水前的300 m3/d降至2.6 m3/d,下降99.2%。

3 结论(1)研制的桥塞外径小、膨胀率高,坐封简单,既可用于过油管作业,也可单独用于套管内作业,工艺适应性强。

(2)耐腐蚀胶乳防气窜水泥浆摩阻低、初凝时间可控、安全性能高,可配合连续管用于高含硫超深井封堵作业。

(3)膨胀桥塞过油管堵水工艺节约了动管柱作业的时间与成本,施工工艺简单,对于一体化完井管柱等复杂井况的堵水作业,具有较好的推广应用前景。

| [1] | 孔凡群, 张庆生, 魏鲲鹏, 等. 普光高酸性气田完井管柱设计[J]. 天然气工业, 2011, 31(9): 76–78. |

| [2] | 何生厚. 普光高含H2S、CO2气田开发技术难题及对策[J]. 天然气工业, 2008, 28(4): 82–85. |

| [3] | 魏风玲, 姚慧智, 魏鲲鹏, 等. 普光高含硫气田完并工艺技术研究与应用[J]. 断块油气田, 2009, 16(4): 132–133. |

| [4] | 王平美, 罗健辉, 白风鸾, 等. 国内外气井堵水技术研究进展[J]. 钻采工艺, 2001, 24(4): 28–30. |

| [5] | 许寒冰, 李宜坤, 魏发林, 等. 天然气井化学堵水新方法探讨[J]. 钻采工艺, 2013, 35(5): 111–117. |

| [6] | 王世倩. 小套管井机械堵水工艺技术研究及应用[J]. 价值工程, 2012, 34(6): 34. |

| [7] | 孙可维. 机械找堵水技术研究与应用[J]. 内蒙古石油化工, 2010(11): 101–102. |